Изобретение относится к производству химических волокон, а более точно к бесфрикционным приемно-намоточным механизмам для высокоскоростного наматывания нити на прядильных машинах.

Широкое использование нашли прием- но-намоточные устройства, построенные по принципу стабилизации скорости наматывания с использованием прикаточного ролика, на каретке которого установлен датчик импульсов, смонтированный на расстоянии радиуса паковки от ее оси вращения, и модулирующего диска, имеющего активные зоны взаимодействия с датчиком импульсов и смонтированного соосно с бобинодержателем.

Известно устройство для намотки нити, в котором на валу электродвигателя соосно смонтированы бобинодержатель и модулирующий диск с активными центрами, расположенными равномерно вдоль спирали с малым шагом, а во фрикционном взаимодействии с паковкой находится прикаточ- ный ролик, на каретке которого установлен датчик импульсов. Частота выходных импульсов считывающего элемента датчика импульсов пропорциональна окружной скорости паковки.

Недостатком такого устройства является недостаточная при формовании синте- тических нитей точность измерения окружной скорости паковки, обусловленная низкой частотой и отсутствием строгой периодичности последовательности выходных импульсов считывающего элемента

Известно также устройство для намотки нитевидного материала с фрикционным приводом бобинодержателя, в котором программный модулирующий диск, имеющий активную зону взаимодействия с излучателем и фотоприемником, использован для изменения натяжения нити в процессе наматывания. Отличительной особенностью этого устройства является то, что

активная зона программного диска выполнена в виде профилированного отверстия с длиной дуги, изменяющейся от периферии к центру. Закон изменения длины дуги в функции радиуса не задан.

Недостатками этого устройства являются использование фрикционного привода бобины и сложность из-за снабжения фрикционного привода индивидуальной системой регулирования натяжения нити. При

этом утрачено главное достоинство фрикционного привода - его простота, а проблемы Высокоростного наматывания, связанные с повреждением нитей при передаче крутящего момента через тело намотки, остались.

Наиболее близким по технической сущности к предлагаемому является устройство для намотки нити на бобину, содержащее бобинодержатель, закрепленные на каретке прикаточный ролик и индукционный датчик, установленный на валу бобинодержателя модулирующий диск из ферромагнитного материала с активными зонами в форме пазов постоянной ширины, формирователь импульсов, подключенный первым выходом к второму входу компаратора, а вторым - к

входу генератора опорных импульсов, который подключен к первому входу компаратора, блок управления, вход которого подключен к выходу компаратора, а выход - к электродвигателю привода бобины.

Стабилизация скорости наматывания производится посредством изменения частоты вращения приводного двигателя бобины в зависимости от контролируемого отклонения текущей окружной скорости па- ковки от заданного значения Vn.a.

Рассогласование текущей и заданной окружных скоростей выявляется с помощью измерительного устройства, преобразующего абсолютное отклонение AVn окруж- ной скорости паковки Vn от заданной скорости Vn.a в последовательность прямоугольных импульсов, информационным параметром которой является длительность импульсов компаратора, зависящая от от- клонения скорости Д Vn .

Окружная скорость паковки с помощью модулирующего диска, индукционного датчика и формирователя импульсов преобразуется во временной интервал Тф, который с помощью компаратора сравнивается с не- изменным временным интервалом Тг, формируемым генератором одиночных, калиброванных по длительности импульсов.

В зависимости от знака и величины рассогласования между длительностью Тг калиброванных импульсов и длительностью Тф импульсов формирователя блок управления регулирует частоту вращения двига- теля бобинодержателя таким образом, чтобы формируемый компаратором разностный сигнал

Тк Тг-Тф.(1)

поддерживался в течение всего цикла на- мотки на минимально возможном уровне, который способен обеспечить применяемые в устройстве средства измерений.

Недостатком известного устройства является наличие методической погреш- ности дм , обусловленной изменением заданного базового пути I в процессе намотки, из-за чего в цикле намотки каждой паковки средняя скорость наматывания без учета малых колебаний скорости из-за ее регулирования в системе изменяется в определенном диапазоне (Ун.нач, VH.KOH), монотонно снижаясь от верхнего значения Ун.нач в начале цикла к нижнему значению VH.KOH в конце цикла. Это моно- тонное изменение средней скорости VH.cp в диапазоне около 0,3-0,4% приводит к соответствующему монотонному увеличению толщины нити от нижних слоев к верхним, т.е. и снижению качества нити.

В намоточном устройстве, имеющем модулирующий диск с постоянной шириной паза, по существу нарушается принятый в этом устройстве принцип измерения окружной скорости паковки, в основу которого положено условие I const.

Действительно, в устройстве с активной зоной в форме паза постоянной шири- ны Z const заданным базовым расстоянием является длина I дуги центральной окружности радиуса Rn паковки, ограниченная границами паза шириной Z Для произвольного диаметра D паковки длина дуги I между границами паза связана с шириной паза Z геометрическим соотношением

I D arcsin .

(2)

Разложим функцию (2) в степенной ряд

- (

1 +

D2

+

3 Z

40

D

-)

(3)

Для обеспечения приблизительного постоянства длины дуги необходимо ограничивать ширину Z паза, соблюдая неравенство

Z/D0 0,15,(4)

где Do - начальный диаметр паковки, т.е. наружный диаметр патрона.

С учетом неравенства (4) в выражении (3) можно пренебречь членами ряда, начиная с третьего, тогда

(1+ir)-(5)

или, переходя к относительным единицам

I Z Do M +

6d2

(6)

где Z - относительная ширина паза модулирующего диска Z

f-г-..

DC

где Do - начальный диаметр паковки, м. т.е. наружный диаметр патрона;

d - относительный диаметр паковки, D

d

Do

соотношения (5) следует, что при Z const длина дуги I с ростом диаметра паковки D монотонно уменьшается, что и является причиной методической погрешности данного способа измерения.

Б качестве базового пути Id, по которому определяется длительность калиброванных импульсов генератора, принимают

длину дуги между границами паза цикла наматывания, т.е.

-а-,г

б Цон 2(1+ Z Do ( 1 4- -ЦгЛ вП. firtb 2 /

6dk

где DK и йк - конечный диаметр паковки в абсолютных (м) и относительных единицах, dK DK/D0.

Тогда относительная методическая погрешность (5м измерения и стабилизации текущей окружной скорости паковки Vn, вызванная изменением базового пути с ростом диаметра паковки, равна

лҐп„ гп-г„3 сп, г,,. , «Г, ..-/т.

t f.oH . «Е-/о)

P О /

. HOI.

где Д Vn.M - абмолютная методическая погрешность стабилизации окружной скорости паковки, м/с,

Л Vn.M f (А 1м),

где I, IKOH - длина дуги центральной окружности между границами паза при текущем D и конечном DK диаметрах наматываемой паковки соответственно;

То - длительность сигнала датчика импульсов, соответствующая по номинальной градуировочной характеристике датчика (Т д /Vn) заданной скорости VH з наматывания, с,

1(

VH э COS/3

Т0

Vn:

О)

- абсолютная методическая погрешность базового расстояния, м,

Л 1м

Подставляют в форму (8) выражения (6) и (7) и выполняют преобразования

6|4rk-i 6

0,15

-И .

При формировании синтетических нитей обычно dK & 3, поэтому без ущерба для точности можно пренебречь единицей в знаменателе последней формулы, так как

,2/ „ 2

Тогда

-gdk

6dЈ

dk

Из формулы (10) следует, что методическая погрешность принимает максимальное значение в начале цикла наматывания, при

d D/D0 1.

Максимальное значение методической погрешности 5т составляет

VH нач VH.

VH

кон

)

dk

10

(11)

Отсюда максимальная ширина паза 2Макс в функции предела заданной методической, погрешности дмт равна

5

0

5

0

5

7 V 6 дмт

Јмакс -

-2

(12)

5

5

1 -dk

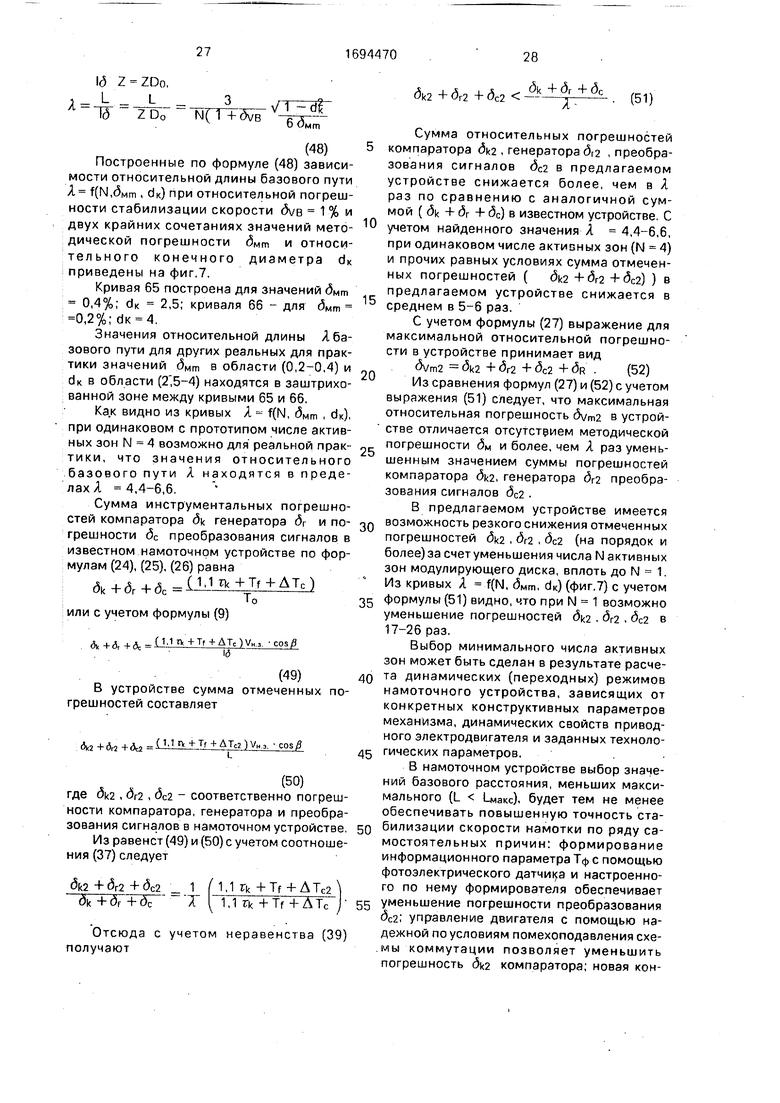

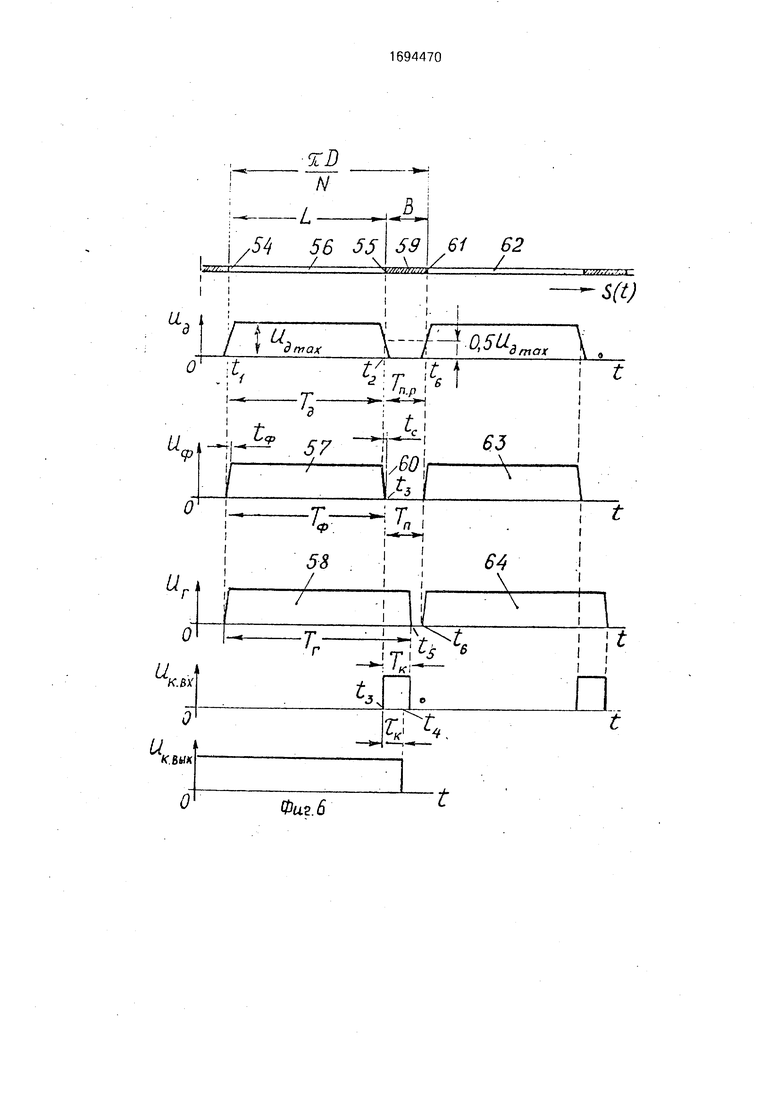

Построенные по формуле (11) в зависимости максимальной методической погрешности 5Мт (%) измерения окружной скорости паковки в функции относительной ширины Z паза модулирующего диска при различных относительных конечных диаметрах паковки показаны на фиг.8 (кривая 1 - при dx 3, кривая 2 - при d 4).

Зависимость (11) и графики дмт f(Z, dK) показывают (фиг.8), что максимальное значение методической погрешности возрастает в функции ширины лаза Z по закону квадратичной параболы (5Mm KZ2 (где К (1-dK /6), достигая при Z 0,22 недопустимо больших значений 5мт 0,75% для нитей текстильного ассортимента (4), (5), (6).

Вторым недостатком известного намоточного устройства является низкая чувствительность применяемого измерительного устройства на повышенных скоростях наматывания (40-67 м/с). По этой причине на повышенных скоростях формования нити отклонения скорости намотки от заданного значения выходят за допустимые пределы. Это сопровождается пропорциональными отклонениями толщины нити, выходом отклонений толщины из разрешенного поля допусков, снижением качества паковок. 0 Приведенный анализ устанавливает характер зависимости суммарной погрешности скорости наматывания в функции абсолютного значения скорости и параметров намоточного устройства. Суммарная погрешность измерительного устройства складывается из погрешностей датчика импульсов, формирователя, генератора и компаратора. Сигнал датчика импульсов, кроме методической погрешности содержит также погрешность пространственного положения датчика.

Положение датчика импульсов относительно оси вращения паковки в процессе наматывания определяется радиусом

+ ARA Rn(),(13)

где Рд - расстояние между осью вращения паковки и осью чувствительности датчика, м;

Rn - радиус паковки, м;

ARfl, R - абсолютная и относительная погрешности пространственного положе- ния датчика, обусловленные смещением оси чувствительности датчика относительно общей образующей паковки и прикаточного ролика вследствие изменения деформации наружного слоя волокна ( 5к-| ), выборки и изменения зазора в подшипниках прикаточного ролика ( дк2 ). погрешности монтажа атчика (дк3)

л-пт4-. 04)

Кп

Индукционный датчик в период прохожения мимо него набегающей и бегающей границ паза модулирующего диска формирует последовательно во времени положиельный и отрицательный импульсы, временной интервал Тд между которыми является информационным параметром игнала датчика.

Длительность Тд реального информацинного сигнала датчика импульсов с учетом погрешностей равна

u.rt. .

wlyTTS r (w, + Ao))Rn« + A ft)

(15)

где Тд - длительность временного интервала между вершинами двух соседних импуль- сов индукционного датчика, формируемого в период прохождения мимо него границ паза модулирующего диска, с;

oh - угловая скорость паковки (), соответствующая при текущем радиусе Rn паковки заданной окружности скорости Vn.s паковки, т.е. удовлетворяющая зависимости

ftfe Vn.3/Rn,

0

До - отклонение угловой скорости паковки (с ) от значения ah, соответствующего заданной скорости намотки, АО -со-oh,

AVn - абсолютная погрешность окружной скорости паковки, м/с

AVn Rn Rn (a)-ah),

(5v - относительная погрешность скорости наматывания нити,

Л - АУп А Ун cos/ А Ун V I/,/

VR3VH COS РVH

Принимая во внимание второй порядок малости слагаемого ((5v 5к) в знаменателе формулы (15), ее можно записать в виде

0

5

0

5

0

5

Q

5

Тд

6 ( 1 + д)

Тя

1 + 5М

Упз(1 + 5v+dR) 1Д 1

(16)

Недостатком известного устройства является также использование малогабаритного индукционного датчика, имеющего ряд специфических особенностей- импульсы малогабаритного индукционного датчика малы по абсолютной величине, амплитуда импульсов составляет 5-30 мВ (7), (8) и сильно зависит от скорости намотки и воздушного зазора между торцом магни- топровода и поверхностью модулирующего диска; зазор 0,45 мм должен выдерживаться С точностью ± 0,15 мм, так как при увеличении воздушного зазора амплитуда импульсов резко падает; жесткие требования к малости осевых люфтов ± 0,15 мм в опорных подшипниках бобинодержателя и в направляющих каретки не пригодны для производственных условий; импульсы индукционного датчика имеют колоколообраз- ную форму с длительностью Ги.д 2dc/Vn, где о1 -диаметр сердечника (8), из-за малой ширины паза модулирующего диска (Z 6-7 мм) и поэтому значительного для данного случая диаметра ферромагнитного сердечника датчика (dK 1 мм), длительность 1и.д импульса датчика сопоставима с основным информационным параметрам - длительностью временного интервала Тд между импульсами

2dc 2dc T 2 1 -птят

Ти.д. Дg- д д

По этой причине даже незначительные абсолютные погрешности в фиксации вершин импульсов во времени приводят к существенной относительной погрешности в формировании основного информационного сигнала Тд.

Малая амплитуда и значительная длительность импульсов индукционного датчика приводят к необходимости их многократных преобразований (усилению, дифференцированию и др.), которые вызывают появление существенной относительной инструментальной погрешности датчика из-за малой абсолютной длительности интервала Тд между импульсами при повышенной скорости формирования нити.

С учетом инструментальной погрешности АТС преобразования временного интервала между импульсами датчика в прямоугольный импульс формирователя длительность Тф импульса формирователя равна

Тф Тд+ АТс(17)

где ЛТС-абсолютная инструментальная погрешность датчика и формирователя импульсов, равная разности между длительностью Тф импульса формирователя (по основанию) и промежутком времени между моментами пересечения оси чувствительности датчика границами паза модулирующего диска, с,

Погрешность генератора одиночных импульсов определена для генератора, построенного по наиболее совершенной по точности структурной схеме, в которой используется принцип формирования одиноч- ных импульсов посредствбм отсчета заданного числа импульсов высокочастотного генератора стабильной частоты, являющегося общим для большого числа однотипных намоточных устройств.

Тогда расчетная длительность импульса генератора одиночных импульсов равна

т д. т - пмоч

Р Vn.3. (

где f - частота следования импульсов генератора высокой частоты, Гц;

п - число импульсов высокочастотного генератора, отсчитываемых при формировании одиночного калиброванного импульса,

С учетом формулы (19) абсолютная погрешность генератора одиночных импульсов равна

Д Тг Л , д Т

L. П Т г

Д-nД f

An An

-Той,

f2f

где An- абсолютная погрешность отсчета заданного числа счетных импульсов (погрешность квантования временного ин тервала);

A f , 5f - абсолютная (Гц) и относительная погрешности частоты высокочастотного генератора счетных импульсов,

(5ff A f/f.

Для современных генераторов с кварцевой стабилизацией частоты относитель- ная погрешность стабилизация частоты составляет 5f 10 , поэтому ею можно пренебречь ввиду малости.

Абсолютная погрешность отсчета An ±1. Отсюда

±т,, fr0)

где Tf - период следования импульсов генератора высокостабильной частоты, с.

Длительность реальных импульсов генератора одиночных калиброванных импульсов с учетом погрешности квантования Tr-To + Tf.(21)

Реальный компаратор имеет зону нечувствительности по информационному

параметру входного сигнала (Тг-Тф), обусловленную конечным временем срабатывания электроэлбментов компаратора и необходимостью защиты устройства от промышленных помех. В данном случае зона

нечувствительности симметрична относительно нуля входного сигнала и характеризуется значениями положительного и отрицательного порогов срабатывания. С учетом того, что отработка рассогласования скорости наматывания от заданной начинается когда входной сигнал компаратора выходит за пределы зоны нечувствительности, т.е. при iTk tk , уравнение (1) принимает вид

1,1tk Тг-Тф,(22)

где 1,1- коэффициент, учитывающий инерционность блока управления, а также динамическую ошибку измерительного устройства.

Подставив в формулу (22) зависимости (21), (17), с учетом (16) получают

1

1.1 Tk T0 +Tf -Т

0 1 + 3v + дк 1

АТСгт0()+Т,-АТс .

T0()+Tf-ATc. Откуда относительная погрешность стабилизации скорости наматывания

Лц 1 1rk - Tf - АТс +д -даUV - WM WR

с5к-д0г+.5с4-0((23)

где (5k - относительная погрешность ком- паратора, обусловленная наличием зоны нечувствительности в характеристике Вход-выход компаратора

А 1-1 Ъ

е к--То-.

(24)

(5r - относительная погрешность генератора одиночных импульсов (погрешность квантования);

dr 4L -TlT (25)

I оI о Т

(5С - относительная инструментальная погрешность датчика формирования, обусловленная погрешностью преобразования электрических сигналов А Тс

(5C

Tn

(26)

Максимальное значение относительной погрешности стабилизации скорости 5v 5vm соответствует пороговому значению сигнала компаратора Тк ±ть при одинаковых знаках всех слагаемых погрешностей

(5Vm c5k4-6r+ 5c+ 5M- -c5R. (27)

Расчеты показывают (см. приложение), что на повышенных скоростях наматывания известное устройство не может обеспечить намотку нити с допустимыми отклонениями по толщине в диапазоне ±1,0-1,25% из-за отклонений скорости намотки, выходящих из этого диапазона.

Цель изобретения - повышение точности стабилизации скорости наматывания.

Указанная цель достигается тем, что в бесфрикционном намоточном устройстве, содержащем нитераскладчик с индивидуальным электроприводом, каретку с установленными на ней прикаточным роликом и датчиком импульсов, электродвигатель, кинематически связанный с соосно смонтированными бобинодержателем и модулирующим диском, имеющим активные зоны взаимодействия с датчиком импульсов, который через послеодовательно включенные формирователь и компаратор подключен к входу блока управления электродвигателем, генератор калиброванных импульсов, вход которого соединен с выходом формирователя, а выход - с вторым входом компаратора, активные зоны модулирующего диска выполнены профилированными с постоянной окружной длиной между границами активной зоны, выбираемой по неравенству

3Do

0,15 Do L

(28)

N(1+Swf) где L-длина дуги окружности между границами активной зоны, м;

Do - начальный диаметр паковки, м; N - число активных зон на модулирующем диске;

5vB - верхний предел допустимого относительного отклонения скорости наматывания VH.MSKC от заданной VH 3,

дув

VH

-VH

VH:

10

15

0

5

0

5

0

5

0

5

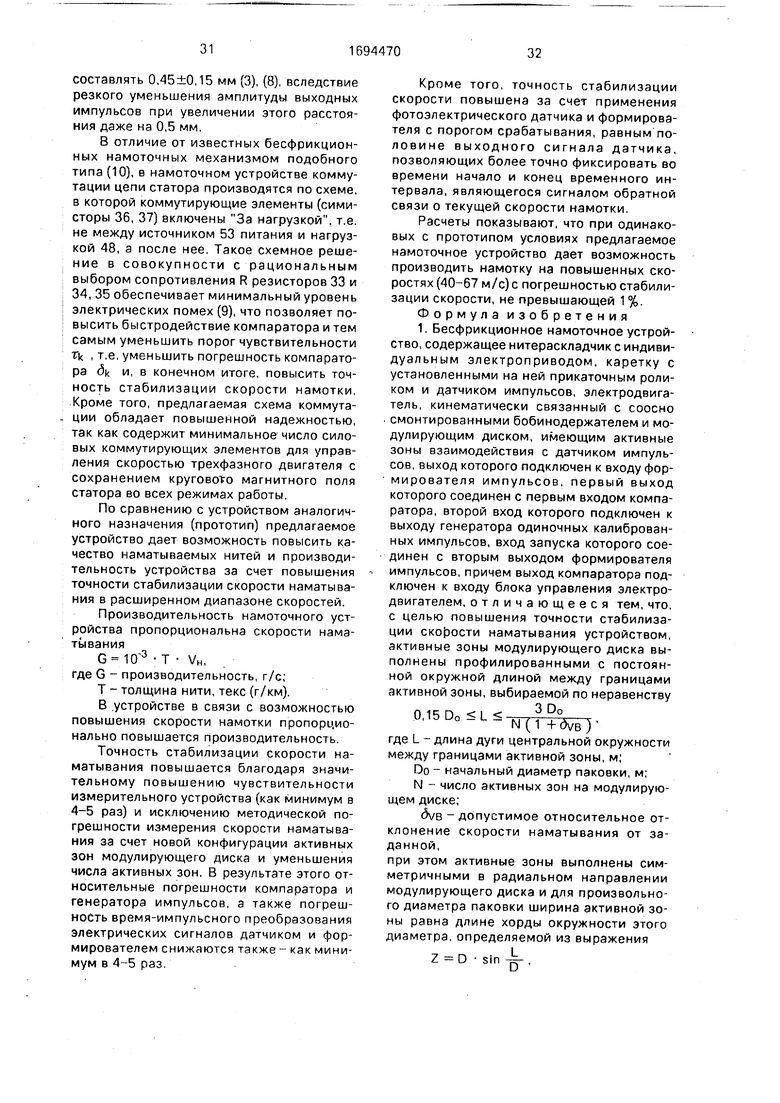

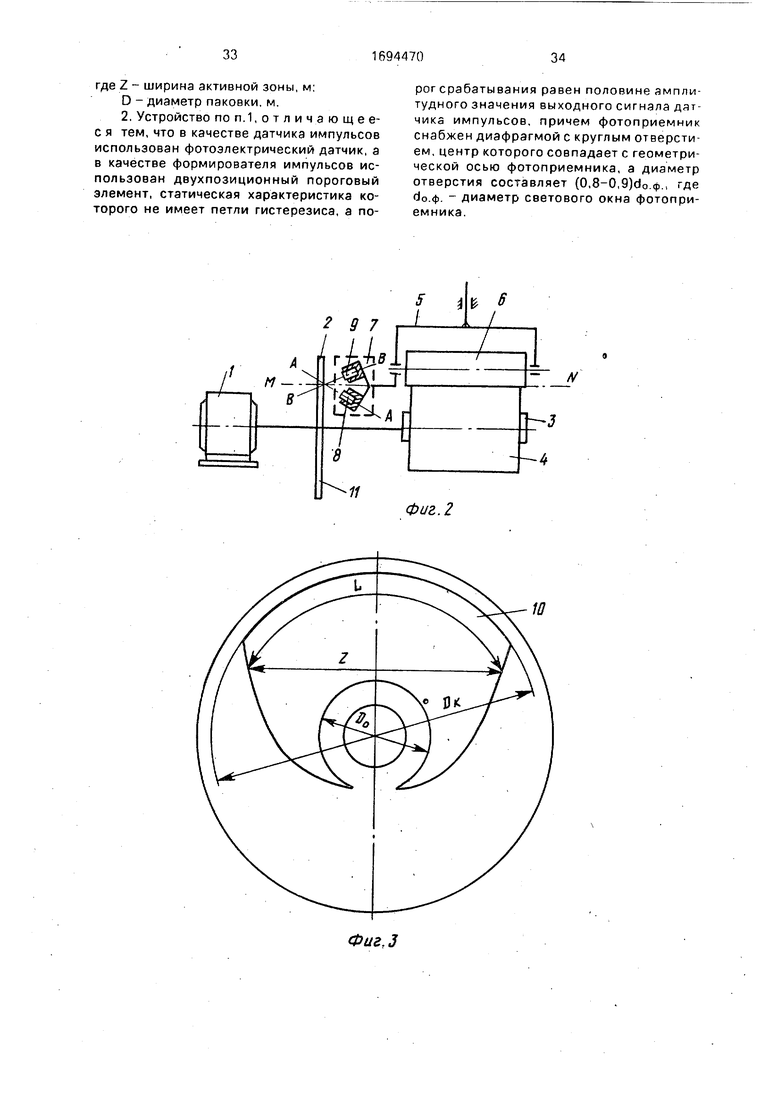

Каждая активная зона выполнена симметричной относительно радиуса модулирующего диска и для произвольного диаметра паковки ширина активной зоны равна длине хорды окружности этою диаметра, определяемой по закону

Z D Sin-|y,(29)

где Z - ширина активной зоны, м

В качестве датчика импульсов использован фотоэлектрический датчик, а в качестве формирователя импульсов - двухпозиционный пороговый элемент с порогом срабатывания, равным половине амплитудного значения выходного сигнала датчика импульсов, и не имеющий петли гистерезиса

Фотоприемник снабжен диафрагмой с круглым отверстием диаметром (0,8-0,9) do ф, где d0 ф - диаметр рабочего окна фоточувствительного слоя фотоприемника

В качестве приводного электродвигателя бобины использован трехфазный асинхронный электродвтигатель повышенного скольжения. Компаратор выполнен на асинхронном RS-триггере и двух логических элементах ЗАПРЕТ, причем разрешающий вход первого логического элемента и запрещающий вход второго элемента связаны с выходом формирователя импульсов. Разрешающий вход второго логического элемента и запрещающий вход первого элемента связаны с выходом генератора импульсов Выход первого и выход второго элементов подключены соответственно к установочному входу и входу сброса RS-триггера, прямой выход которого подключен к входу блока, управления, содержащего управляемый автогенератор с трансформаторным выходом и схему коммутации обмотки статора электродвигателя, состоящую из трех резисторов, соединенных в трехлучевую звезду, и двух симисторов, присоединенных каждый анодом к среднему выводу звезды, а катодом - к соответствующему крайнему выводу. При этом управляющие переходы симисторов подключены к выходам управляемого автогенератора. Выводы схемы коммутации подключены к концам фаз обмотки статора электродвигателя, а начала фаз обмотки подключены через выключатель к трехфазному источнику питания

Сопоставительный анализ с прототипом показывает, что предлагаемое намоточное устройство отличается следующими признаками.

1.Конфигурация активных зон модулирующего диска отличается многократно увеличенным значением базового расстояния L между границами активной зоны, определяемым правой частью выражения (28).

2.Базовое расстояние L является строго постоянной величиной, не зависящей от текущего диаметра паковки.

3.За счет реализации п.1 значительно повышается чувствительность измерительного устройства (ИУ). Благодаря этому модулирующий диск может иметь меньшее, чем в известном устройстве число активных зон - в общем случае от одной до четырех, что приводит к еще большему повышению чувствительности ИУ и точности стабилизации скорости наматывания.

4.В качестве датчика импульсов использован фотоэлектрический датчик, в котором фотоизлучателем и фотоприемником являются соответственно полупроводниковые светодиод (например, типа АЛ 107Б) и фото- тодид {типа фД 8К), причем фотоприемник совпадаете осью фотоприемника, а диаметр составляет (0,8-0,9) Ь0.ф, где d0.(j - диаметр фотоприемника.

5.В качестве формирователя импульсов использован пороговый элемент, у которого порог срабатывания равен половине амплитудного значения выходного сигнала датчика импульсов, статическая характеристика порогового элемента не имеет петли гистерезиса, а время срабатывания не превышает 0,1 мкс.

6.Блок управления электродвигателем отличается следующими техническими решениями: трехфазная схема коммутации по отношению к источнику питания двигателя включена в цепь статора после обмотки, а не до нее: коммутация за нагрузкой значительно снижает мощность импульсных помех; сопротивления резисторов R схемы коммутации, обеспечивающие режим работы двигателя на искусственной механической характеристике, принимаются минимальными с учетом требования, чтобы искусственная механическая характеристика двигателя проходила ниже механической характеристики намоточного механизма в осях (где М - вращающий момент), благодаря этому включение (выключение) симисторов сопровождается меньшими бросками тока, а следовательно, меньшим уровнем помех; схема коммутации содержит минимальное количество си- мисдоров для регулирования скорости трехфазного асинхронного двигателя при сохранении кругового (неискаженного) магнитного поля и поэтому обладает повышенной надежностью и отсутствием пульсаций

вращающего момента при работе двигателя на искусственной характеристике.

Выполнение активных зон модулирующего диска по приведенному профилю, задаваемому формулами (28) и (29), является в уровне техники новым (п.п.1 и 2).

Отличительные признаки, сформулированные в пунктах 1, 2 взятые каждый в отдельности, в технике известны. Однако

именно совокупность отмеченных в пунктах 1 и 2 признаков придает датчику и формирователю новое свойство - способность формировать с высокой надежностью фронт и срез импульса формирователя точно в

моменты пересечения оси чувствительности датчика набегающей и сбегающей границами активной зоны. Это позволяет значительно уменьшить инструментальную погрешность, связанную с преобразованием сигналов при формировании сигнала обратной связи, и за счет этого повысить точность стабилизации скорости наматывания.

Совокупность технических решений

сообщает предлагаемому устройству новое свойство - возможность повысить точность стабилизации скорости наматывания за счет сужения зоны нечувствительности (-rk+rk) компаратора посредством снижения уровня импульсных электрических помех, генерируемых асинхронным двигателем при работе в релейном режиме.

Как следует из формул (24) и (27) точность стабилизации скорости наматывания

нити может быть повышена за счет уменьшения порога чувствительности rk компаратора.

Снижению порога чувствительности rk препятствует, в частности значительный

уровень импульсных помех, генерируемых

цепью статора двигателя при работе трехфазного асинхронного двигателя в релейном режиме. Непосредственная близость двигателя к измерительным цепям и пре- дбразователям предъявляет особые требо: вания к схеме коммутации трехфазного двигателя как источнику помех. .

В связи с этим проблема повыше- ния точности стабилизации скорости наматывания оказывается связанной с применением рациональной в отношении уровня помех схемы коммутации электродвигателя.

Снижение уровня электрических помех достигнуто благодаря схемным решениям блока управления в совокупности с рациональным выбором сопротивлений R резисторов схемы коммутации.

Отмеченные по п.п.1-6 расчетных формул отличительные признаки обеспечивают снижение отдельных (п.п.2, 4, 5, 6) или сразу многих (п.п.1, 3) составляющих суммарной погрешности dv стабилизации скорости на- матывания.

Повышение точности измерительного устройства позволяет не только вести намотку с существенно меньшим полем допусков по толщине наматываемых нитей, но обеспечивает также повышение скорости наматывания, т.е. производительности намоточных устройств.

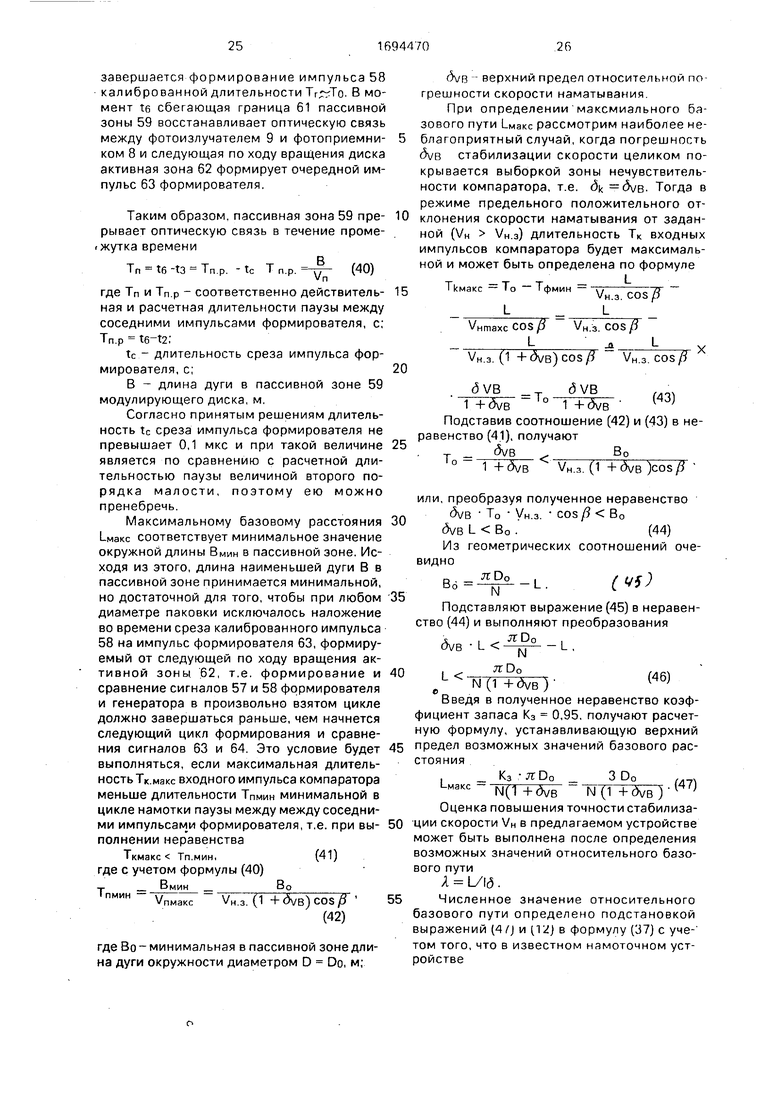

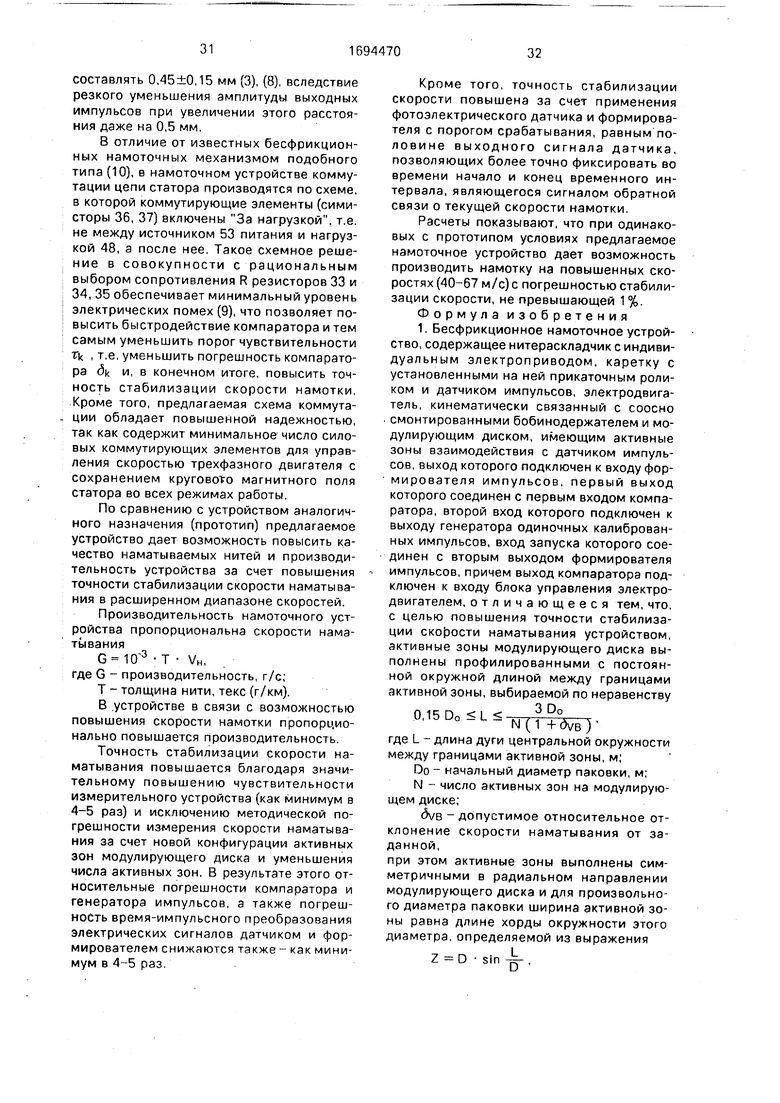

На фиг. 1 представлена функциональная схема бесфрикционного намоточного уст- ройства; на фиг.2 - вариант конструктивного выполнения модулирующего диска и датчика импульсов с односторонним расположением фотоизлучателя и фотоприемника относительно модулирующего диска; на фиг.3-5 - модулирующие диски соответственно с одной, двумя и тремя активными зонами; на фиг.6 - временные диаграммы сигналов датчика, формирователя, генератора одиночных импульсов и компаратора; на фиг.7 - зависимости относительного базового пути L предлагаемого устройства в зависимости от числа N активных зон при различных сочетаниях конечного диаметра наматываемой паковки и методической погрешности 5Мт : кривая 65 - при dK 2,5 и бмт 0,4%, кривая 66 - при dx 4 и 5мт 0,2%; на фиг.8 - зависимости максимального значения относительной методической погрешности дм (%) измерения окружной скорости паковки в функции относительной ширины Z паза модулирующего диска при относительных конечных диаметрах паковки dK 3 (кривая 1) и d 4 (кривая 2).

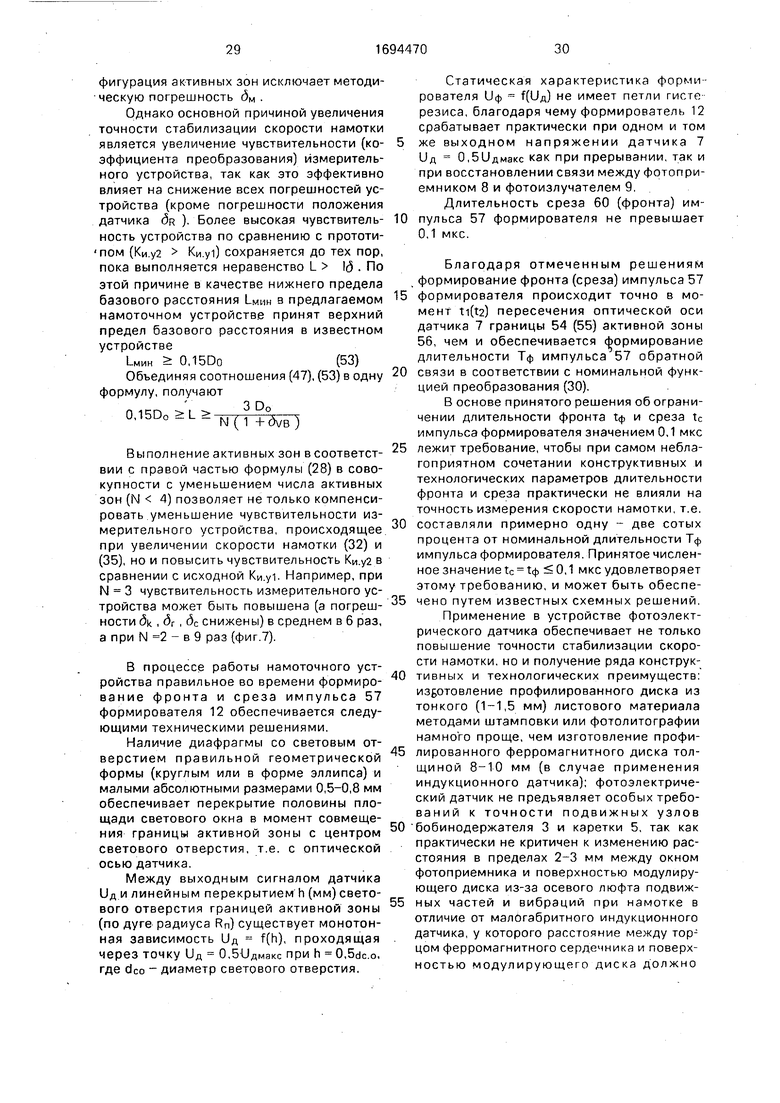

Устройство содержит электродвигатель 1, смонтированный соосно с модулирующим диском 2 и бобинодержателем 3 с паковкой 3. На каретке 5 установлены прикаточный ролик 6 и фотоэлектрический датчик 7 импульсов, которые имеют возможность поступательного перемещения в радиальном направлении относительно паковки 4 в плоскости, проходящей через оси прикаточного ролика и паковки. Фото- электрический датчик 7 содержит фотоприемник 8 и фотоизлучатель 9, оптическая связь между которыми устанавливается посредством активных зон 10 модулирующего диска (фиг.3-5). Активные зоны 10 выполне- ны в данном случае оптически прозрачными либо выштампованы в форме окон заданной конфигурации в модулирующем диске, выполненном из непрозрачного листового материала. Фотоэлектрический датчик Л

установлен так, что ось оптического взаимодействия фотоприемника 8 и фотоизлучзге- ля 9 совпадает с общей образующей MN паковки 4 и прикаточного ролика 6

Вариант фотоэлектрического датчика, работающего по принципу отражения оптического излучения от поверхности активных зон, показан на фиг.2. Здесь фотоприемник 8 и фотоизлучатель 9 установлены по одну сторону модулирующего диска 2, в непосредственной близости от него таким образом, что ось А-А максимальной чувствительности фотоприемника 8 и ось В-В оптического излучения фотоизлучателя 9 проходят через точку пересечения рабочей поверхности 11 модулирующего диска 2 с продолжением общей образующей MN паковки 4 и прикаточного ролика 6. Нанесенные на рабочей поверхности 11 активные зоны 10 представляют собой профилированные металлические поверхности, которые в отличие от пассивных зон обладают высокой отражательной способностью. Профиль актие- ной зоны может быть получен известные и методами фотолитографии на фольгирован- ном стеклотекстолите или на металлическом диске.

Датчик 7 импульсов через последовательно включенные формирователь 12 и компаратор 13 подключен к входу блока 14 управления электродвигателем 1. Второй выход 15 формирователя 12 подключен к входу генератора 16 опорных импульсов, выход 17 которого подключен к второму входу компаратора 13

Компаратор 13 содержит два логических элемента ЗАПРЕТ 18 и 19 и асинхронный RS-триггер 20. Разрешающий вход 21 логического, элемента 18 и запрещающий, вход 22 логического элемента 19 электрически связаны с первым выходом 23 формирователя 12. Разрешающий вход 24 логического элемента 19 и запрещающий вход 25 логического элемента 18 соединены с выходом 17 генератора 12 одиночных импульсов. Выход 26 логического элемента 18 и выход 27 логического элемента 19 подключены соответственно к установочному входу 28 и входу 29 сброса триггера 20, прямой выход 30 которого соединен с входом 31 блока 14 управления.

Блок 14 управления содержит управляемый автогенератор 32 и схему коммутации обмотки статора электродвигателя, которая состоит из трех резисторов 33-35, соединенных в трехлучевую звезду, и двух симисторов 36 и 37, каждый из которых анодом подключен к среднему выводу 38 звезды, а катодом - к соответствующему крайнему выводу 39 и 40 Управляющие

электроды 41 и 42 симисторов подключены к выходам 43 и 44 управляемого автогенератора 32, вход которого является входом 31 блока 14 управления.

Выводы 38-40 трехлучевой звезды, являющиеся также выводами схемы коммутации, подключены к концам 45-47 фаз обмотки 48 статора электродвигателя 1, а начала 49-51 фаз обмотки подключены через выключатель 52 к трехфазному источнику 53 питания.

Модулирующий диск 2 имеет от одной до четырех активных зон 10 (фиг.3-5), выполненных так, что для произвольного диаметра длина дуги окружности между границами активной зоны - величина постоянная, определенная по формуле (28).

Высота активных зон в радиальном направлении равна максимальной толщине нарабатываемого слоя волокна.

Естественная и искусственная характеристики электродвигателя отличаются тем, что механическая характеристика намоточного механизма а) f(M) (где М - статиче- ский момент механизма) расположена ниже естественной характеристики о)е f(M), но выше искусственной характеристики гд, f(M) двигателя, т.е. для любой частоты вращения бобинодержателя ад , взятой из заданного диапазона регулирования Шмин , сомакс, выполняется условие

(0 0)е

где (Юе, значения частоты вращения электродвигателя при i-м вращающем моменте М Mi соответственно на естественной и искусственной механической характеристике, с ;

од - значение частоты вращения бобинодержателя, соответствующей i-тому нагрузочному моменту М MI на механической характеристике намоточного механизма, .

Устройство работает следующим образом.

В процессе намотки вместе с бобино- держателем 3 вращается модулирующий диск 2, активные зоны 10 которого воздействуют на датчик 7 импульсов.

При выполнении активных зона по предлагаемому профилю (28) и (29), базовый путь L в течение всего цикла намотки остаетстя постоянным L const, поэтому длительность импульсов формирователя

Тф ЛГ VHcosЈ(30)

отличается отсутствием методической погрешности dm , обусловленной изменением базового пути L в цикле намотки. За счет этого уменьшается суммарная погрешность

стабилизации скорости намотки (Зу . следовательно, снижаются отклонения толщины нити от номинального значения.

Электродвигатель 1 намоточного устройства работает в релейном режиме, при котором периодически переключается с режима работы на естественной механической характеристике к работе на искусственной характеристике.

Пусть в исходном состоянии двигатель работает на естественной механической характеристике. При этом симисторы 36 и 37 закорачивают резисторы 33-35 в цепи

обмотки 46 статора.

По мере наработки толщины слоя волокна возрастает радиус Rn паковки, 4, что приводит к увеличению окружной скорости Vn паковки, а следовательно, текущей скорости

наматывания VH. При этом согласно формуле (30) длительность импульсов формирователя уменьшается и становится меньше длительности импульсов генератора одиночных импульсов Тг То const.

На входе компаратора появляется разностный сигнал, длительность которого без учета инструментальной погрешности измерения равна т. т LL

0

5

0

5

Tk Ки.у.2 AVH,(31)

где Киу2 коэффициент преобразования измерительного устройства в намоточном устройстве,

Ки.у2 7ГуГ -ЪТГ- (32)

1-Л V Ц

VH,3. COS/3

При определенном положительном пороговом отклонении фактической скорости наматывания VH.nop от заданной Vy.3

АУн.пор Vn.nop - Vn.3

длительность входного сигнала компаратора Тк достигает порогового значения . достаточного для последовательного прохождения через логический элемент 19 и триггер 20, При этом логический элемент 19 своим выходным сигналом переводит триггер 20 в состояние Выключен. На прямом выходе 30 триггера 20 и на входе 31 управляемого автогенератора 32 - сигнал, соответствующий 1, снимается, автогенератор 32 выключается, прекращается

подача управляющих импульсов на симисто ры 36 и 37 и они выключаются, вследствие чего в цепь обмотки 46 статора вводятся резисторы 33-35. Двигатель 1 переходит на искусственную механическую характери- стику, на которой развиваемый двигателем момент меньше статического момента сопротивления, вследствие чего частота вращения бобинодержателя и скорость наматывания снижаются.

В результате снижения скорости нама- тывания наступает режим, при котором отклонение скорости AVH от номинальной становится отрицательным

AVH VH-VH.3 0.

При этом на входе логического элемента 18 периодически появляется сочетание логических сигналов 11ф и СТг

11ф

где 11ф - сигнал на выходе 23 формировате- ля 12, соответствующий

Ur- сигнал на выходе 17 генератора 16, соответствующий

Die - выходной сигнал логического элемента 18, реализующего логическую функ- цию ЗАПРЕТ.

Когда отклонение скорости наматывания и длительность входного сигнала компаратора достигают своих отрицательных пороговых значений

/

AVH I -AVH,nop.|- Tk I -rk I

создается условие для прохождения сигнала 11ф Or через логический элемент 18 и триггер 20. При этом логический элемент 18 своим выходным сигналом высокого уровня (1) переводит триггер 20 в состояние Включен (1), при котором на его прямом выходе 30 устанавливается сигнал высокого уровня (1). Триггер 20 включает управляемый автогенератор 32, который включает симисторы 36 и 37. Последние закорачивают резисторы 33-35, и двигатель 1 переходит в режим работы на естественной механической характеристике. Далее процессы в схеме повторяются.

В соответствии с формулой (31) пороговые отклонения скорости наматывания ± AVn.nop определяются значениями поро- га ту, чувствительномти компаратора и коэффициента преобразования Ки.у2 измерительного устройства.

При использовании в предлагаемом и известном устройствах одинаковых компа- раторов 13 длительность пороговых сигналов компараторов в сравнительных вариантах будет одинаковой

Тк.пор - rk

При этом по формуле (31) для одного и того же порогового значения Г| компаратора в сравниваемых вариантах можно записать

г, КИУ2 A Vnop2.(33)

rk Ки.у1 A Vnop.1,(34)

где A Vnopi, AVnop2 - пороговые отклонения скорости наматывания от заданной соответ- свтенно в известном и предлагаемом устройствах, м/с;

Ки.у1 - коэффициент преобразования (чувствительность) измерительного устройства в известном намоточном механизме, с2/м.

По аналогии с формулой (32) к .

.у. 1 -

(35)

VH.3.2 -cosft Из выражений (32) и (35) следует

Ки.у.2 ПГ Ки.у.1 Я Ки.у.1, (36)

где Я- относительная длина базового пути L в предлагаемом устройстве по отношению к базовому пути в известном устройстве

.(37)

Благодаря новой конфигурации активных зон модулирующего диска в предлагаемом устройстве значительно увеличен базовый путь L по сравнению с базовым путем 1(5 в известном намоточном механизме, т.е. . Поэтому, как следует из соотношения (36), в предлагаемом устройстве коэффициент преобразования КИ.У2 (чувствительность) измерительного устройства Я в раз выше, чем в известном КИ.У1. По этой причине пороговый входной сигнал компаратора rk (такой же, как в из-, вестном устройстве) формируется при существенно меньшем (в Я раз) пороговом рассогласовании AVnop текущей и заданной скоростей наматывания, т.е. A Vnop2 A Vnopi. Действительно, из формул (33) и (34) с учетом соотношения (36) получают

Ки.у1 AwA Vnopi

AV,

пор.2 -

К A Vnopij- и.у2 к Я

(38)

Уменьшение пороговых отклонений скорости ± Vnop2 в предлагаемом устройстве приводит к снижению отклонений толщины наматываемой нити от номинального значения.

С целью повышения точности стабилизации скорости наматывания значение ба-. зового пути L принимается максимально возможным или близким к нему. Максимальное значение базового пути L

мржет быть определено в результате более подробного анализа работы намоточного устройства с помощью временных диаграмм.

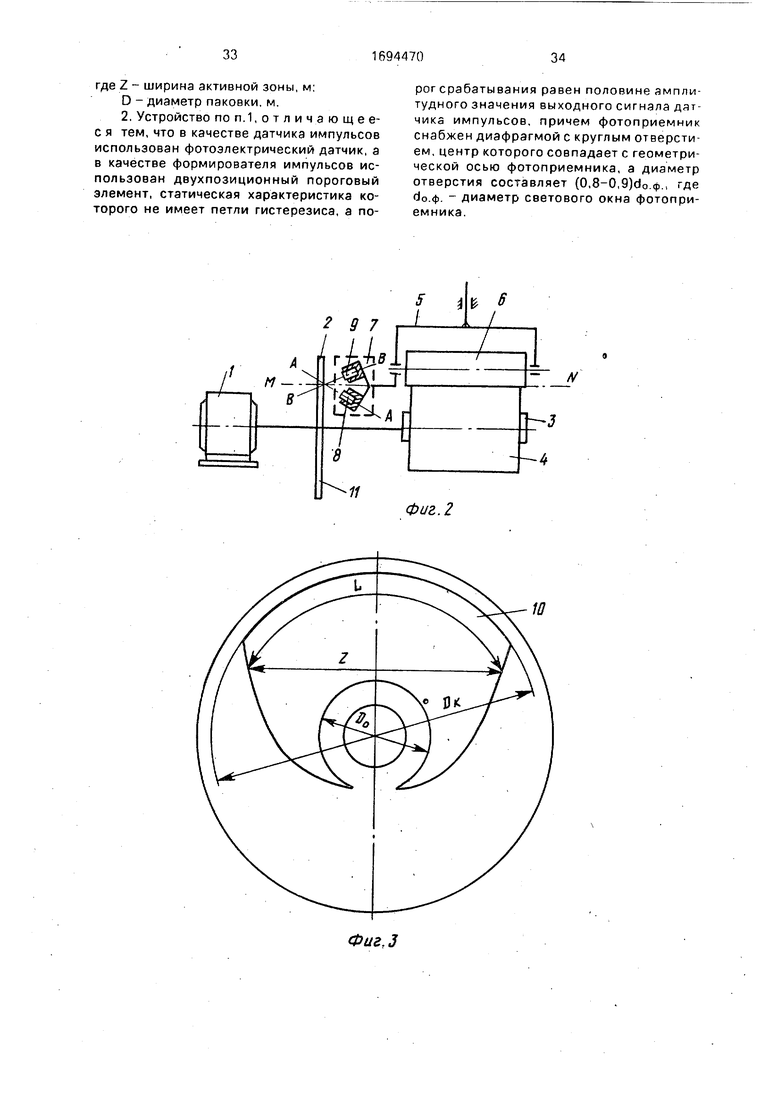

На временных диаграммах (фиг.6) изображены выходные сигналы измерительных преобразователей: ид- датчика импульсов; 1)ф - формирователя; Ur - генератора одиночных импульсов; UK.Bx Ur - 11ф - разно- стный логический сигнал на входе компаратора; UK.BUX - выходной сигнал компаратора.

Вверху, над диаграммами напряжений, изображен по горизонтальной оси развернутый в прямую линию окружной путь S f(t), прочерченный слева направо по дуге окружности текущего радиуса Rn паковки лучом фотоизлучателя 9 на поверхности модулирующего диска 2 при вращении последнего с частотой ш S(t) Rn О) t.

В моменты времени ti и t2 набегающая 54 и сбегающая 55 границы активной зоны 56 соответственно устанавливают и прерывают оптическую связь между фотоизлучателем 9 (светодиод АЛ 107Б) и фотоприемником 8 (фотодиод ФД 8К). В эти моменты на выходе фотодатчика 7 формируются значительные перепады напряжения UA 0,9 В, которые отличаются монотонным характером изменения в функции перекрытия площади окна диафрагмы. При перекрытии площади окна наполовину перепад выходного напряжения ид датчика 7 также составляет половину от его максимального значения. Этому же напряжению (половине от максимального) равно пороговое напряжение формирователя 12, поэтому, когда граница активной зоны перекрывает половину площади окна диафрагмы, формирователь 12 срабатывает и, таким образом, передний и задний фронты выходного импульса 57 формирователя 12 практически совпадают с моментами пересечения оптической оси фотоприемника 8 границами 54 и 55 активной зоны.

Установка диафрагмы с круглым отверстием обеспечивает точное совмещение геометрической оси симметрии фотоприемника, по крторой производится его монтаж, с его оптической осью, которая проходит через центр отверстия диафрагмы, смонтированной соосно с геометрической осью симметрии фотоприемника.

Благодаря значительному перепаду выходного напряжения фотодатчика в моменты прерывания (восстановления) оптической связи отпадает необходимость в предварительном усилении сигналов фотодатчика.

Благодаря монтонному закону изменения выходного напряжения датчика в функции перекрытия диафрагмы границей активной зоны отпадает необходимость в

дополнительной обработке сигнала датчика (усилении, дифференцировании - в индукционном датчике).

За счет исключения вспомогательных преобразований сигналов датчика в дли0 тельность Тф импульса формирователя, а также за счет того, что площадь оптического луча значительно (в 4-5 раз) меньше площади сечений ферромагнитного сердечника индукционного датчика, в предлагаемом ус5 тройстве уменьшается погрешность ДТС2 преобразования электрических сигналов при формировании информационного сигнала Тф обратной связи

АТс2 ДТС.(}9)

0Благодаря этому длительность реального импульса формирователя Тф более точно соответствует номинальной функции преоб- . разования Тф L/Vn, т.е. точность стабилизации скорости повышается.

5В момент ti, когда между фотоприемт:ком 8 и фотоизлучателем 9 устанавливается оптическая связь, на выходах формирователя 12 формируются импульсы, причем импульс 57 с основного выхода 23 подается на

0 логические элементы 18 и 19, а импульсом с дополнительного выхода 15 производится запуск генератора 16 и на его выходе 17 формируется импульс 58 калиброванной длительности, который подается на входы

5 25 и 24 логических элементов 18 и 19.

В рассматриваемом, режиме (фиг.6), когда текущая скорость намотки больше заданной, длительность Тф импульса формирователя меньше длительности Тг им0 пульса генератора, Тф Тг.

В момент t2 набегающая граница 55 пассивной зоны 59 прерывает оптическую связь между фотоизлучателем 9 и фотоприемником 8. вследствие чего формируется

5 срез 60 импульса 57 формирователя. В мо мент ta окончания среза импульса на входе логического элемента 19 образуется сочетание импульсов генератора и формирователя (логическое произведение Ur иф), способ0 ное вызвать срабатывание логического элемента 19 и триггера 20 при выполнении условия Тк Tk. На временных диаграммах UK ex(t), Uic.Bbix(t) изображен именно этот случай - в момент t м длительность Т вход5 ного импульса компаратора достигает значения порога чувствительности

TK t4-t3 Tk

и триггер перебрасывается в состояние О - Выключен (ик.вых 0). В момент ts

завершается формирование импульса 58 калиброванной длительности . В момент te сбегающая граница 61 пассивной зоны 59 восстанавливает оптическую связь между фотоизлучателем 9 и фотоприемни- ком 8 и следующая по ходу вращения диска активная зона 62 формирует очередной импульс 63 формирователя.

Таким образом, пассивная зона 59 пре- рывает оптическую связь в течение промежутка времени

П

Тп te -ta Тп p. - tc Т п.р. -у- (40)

где Тп и Тп.р - соответственно действитель- мая и расчетная длительности паузы между соседними импульсами формирователя, с; Тп.р t6-t2;

tc - длительность среза импульса формирователя, с;

В - длина дуги в пассивной зоне 59 модулирующего диска, м.

Согласно принятым решениям длительность tc среза импульса формирователя не превышает 0,1 мкс и при такой величине является по сравнению с расчетной длительностью паузы величиной второго порядка малости, поэтому ею можно пренебречь.

Максимальному базовому расстояния соответствует минимальное значение окружной длины ВМин в пассивной зоне. Исходя из этого, длина наименьшей дуги В в пассивной зоне принимается минимальной, но достаточной для того, чтобы при любом диаметре паковки исключалось наложение во времени среза калиброванного импульса 58 на импульс формирователя 63, формируемый от следующей по ходу вращения активной зоны 62, т.е. формирование и сравнение сигналов 57 и 58 формирователя и генератора в произвольно взятом цикле должно завершаться раньше, чем начнется следующий цикл формирования и сравнения сигналов 63 и 64. Это условие будет выполняться, если максимальная длительность Тк.макс входного импульса компаратора меньше длительности Тпмин минимальной в цикле намотки паузы между между соседними импульсами формирователя, т.е. при вы- полнении неравенства

Ткмакс Тп.мин,(41)

где с учетом формулы (40)

ВминВо

Упмакс VH.3. (1 +dvB)COS/3

(42)

Тпмин -

где Во-минимальная в пассивной зоне длина дуги окружности диаметром D Do, м;

5vB - верхний предел относительной погрешности скорости наматывания.

При определении максмиального базового пути LMBKC рассмотрим наиболее неблагоприятный случай, когда погрешность (5ув стабилизации скорости целиком покрывается выборкой зоны нечувствительности компаратора, т.е. д дчв. Тогда в режиме предельного положительного отклонения скорости наматывания от заданной (VH /н.з) длительность Тк входных импульсов компаратора будет максимальной и может быть определена по формуле

Тфмин з CQSj LL

VHmaxcCOS/ VH,3. COS /3

LL

Ti«

To

VH.3. (1 +dvB)COS/ 1/H.3 COS/

X

dVB

TC

dVB

(43)

1 + 5vB1 + OVB

Подставив соотношение (42) и (43) в неавенство (41), получают

дув .Во

Т0

1 VH.3. (1 + dvB)cos/

или, преобразуя полученное неравенство

TO Ун.з. COS/ Во

dvB L Bo .(44)

Из геометрических соотношений очевидно

с

л Dp Воft- -L.

Подставляют выражение (45) в неравенство (44) и выполняют преобразования

A i л: Do , OVB L -JTJL ,

L

N

л: Do

(46)

e N(1 +)VB)

Введя в полученное неравенство коэффициент запаса К3 0,95, получают расчетную формулу, устанавливающую верхний предел возможных значений базового расстояния

К3 -л: Dp 3 Do, .

LMaKC N(1 + VB М(Т+сХ/в) (

Оценка повышения точности стабилизации скорости VH в предлагаемом устройстве может быть выполнена после определения возможных значений относительного базового пути

Я .

Численное значение относительного базового пути определено подстановкой выражений (4fj и (12) в формулу (37) с уче- том того, что в известном намоточном устройстве

6 Z-ZDo,

LL

ЯTS -

- V 1 dЈ

13 ZD0 N(TT57B

(48)

Построенные по формуле (48) зависимости относительной длины базового пути А f(N,5Mm , dK) при относительной погрешности стабилизации скорости (5ve 1 % и двух крайних сочетаниях значений мето- дической погрешности 6Мт и относительного конечного диаметра oV приведены на фиг,7.

Кривая 65 построена для значений (5мт 0,4%; dK 2,5; криваля 66 - для (5Мт 0,2%; dK 4.

Значения относительной длины Я базового пути для других реальных для практики значений (5мт в области (0,2-0,4) и di в области (215-4) находятся в заштрихованной зоне между кривыми 65 и 66.

Как видно из кривых Я - f(N, (5Mm , cU), при одинаковом с прототипом числе активных зон N 4 возможно для реальной прак- тики, что значения относительного базового пути Я находятся в пределах Я 4,4-6,6.

Сумма инструментальных погрешностей компаратора 5k генератора 5Г и по- грешности (5с преобразования сигналов в известном намоточном устройстве по формулам (24), (25), (26) равна

A J.A л. (1.1 Tk+Tf +АТС)

4 + dr + 5c Тi

°

или с учетом формулы (9)

А +6, + ь ,Ш +тг+Дт.)Ун. -cosl ю

(49)40

В устройстве сумма отмеченных погрешностей составляет

+ да + AJ ( + AT.2) Ун. -cosЈ

(50)

где 5k2 , dr2 , дС2 - соответственно погрешности компаратора, генератора и преобразования сигналов в намоточном устройстве.

Из равенст (49) и (50) с учетом соотношения (37) следует

fa + 6,2 + дС21 Q.1 Ik + Tf + АТс2

(3k + дг + дс Т ( iTTTk +Tf+Дтс /

Отсюда с учетом неравенства (39) получают

ди+дг2+дс2 д+± -. (51)

5

rj

5

0

5

0

5

Сумма относительных погрешностей компаратора 5k2 , генератора д,2 , преобразования сигналов дС2 в предлагаемом устройстве снижается более, чем в Я раз по сравнению с аналогичной суммой (5k + дг + 5С) в известном устройстве. С учетом найденного значения Я 4,4-6,6, при одинаковом числе активных зон (N 4) и прочих равных условиях сумма отмеченных погрешностей ( dk2 +дг2 ) ) в предлагаемом устройстве снижается в среднем в 5-6 раз.

С учетом формулы (27) выражение для максимальной относительной погрешности в устройстве принимает вид

5vm2 5k2 + С5Г2 + 5с2 + (5R .(52)

Из сравнения формул (27) и (52) с учетом выражения (51) следует, что максимальная относительная погрешность 5vm2 B устройстве отличается отсутствием методической погрешности 5М и более, чем Я раз уменьшенным значением суммы погрешностей компаратора 5k2, генератора 5Г2 преобразования сигналов 6С2 .

В предлагаемом устройстве имеется возможность резкого снижения отмеченных погрешностей 5k2 , 5Г2 , дс2 (на порядок и более)за счет уменьшения числа N активных зон модулирующего диска, вплоть до N - 1. Из кривых Я f(N, 5мт, dO (фиг.7) с учетом формулы (51) видно, что при N 1 возможно уменьшение погрешностей 5k2 , 5г2 , 5с2 в 17-26 раз.

Выбор минимального числа активных зон может быть сделан в результате расчета динамических (переходных) режимов намоточного устройства, зависящих от конкретных конструктивных параметров механизма, динамических свойств приводного электродвигателя и заданных технологических параметров.

В намоточном устройстве выбор значений базового расстояния, меньших максимального (1 1-макс), будет тем не менее обеспечивать повышенную точность стабилизации скорости намотки по ряду самостоятельных причин: формирование информационного параметра Тф с помощью фотоэлектрического датчика и настроенного по нему формирователя обеспечивает уменьшение погрешности преобразования 5с2. управление двигателя с помощью надежной по условиям помехоподавления схе- мы коммутации позволяет уменьшить погрешность (5k2 компаратора; новая конфигурация активных зон исключает методическую погрешность (5М .

Однако основной причиной увеличения точности стабилизации скорости намотки является увеличение чувствительности (коэффициента преобразования) измерительного устройства, так как это эффективно влияет на снижение всех погрешностей устройства (кроме погрешности положения датчика дп ). Более высокая чувствительность устройства по сравнению с прототи- пом(КИу2 КИу1) сохраняется до тех пор, пока выполняется неравенство L д . По этой причине в качестве нижнего предела базового расстояния LMHH а предлагаемом намоточном устройстве принят верхний предел базового расстояния в известном устройстве

LMMH 0,15Do(53)

Объединяя соотношения (47), (53) в одну формулу, получают

0.(Xo

Выполнение активных зон в соответствии с правой частью формулы (28) в совокупности с уменьшением числа активных зон (N 4) позволяет не только компенсировать уменьшение чувствительности измерительного устройства, происходящее при увеличении скорости намотки (32) и (35), но и повысить чувствительность Ки.у2 в сравнении с исходной КИу1. Например, при N 3 чувствительность измерительного устройства может быть повышена (а погрешности (5k , df , (5С снижены) в среднем в 6 раз, а при N 2 - в 9 раз (фиг.7).

В процессе работы намоточного устройства правильное во времени формирование фронта и среза импульса 57 формирователя 12 обеспечивается следующими техническими решениями.

Наличие диафрагмы со световым отверстием правильной геометрической формы (круглым или в форме эллипса) и малыми абсолютными размерами 0,5-0,8 мм обеспечивает перекрытие половины площади светового окна в момент совмещения границы активной зоны с центром светового отверстия, т.е. с оптической осью датчика.

Между выходным сигналом датчика 11Д и линейным перекрытием h (мм) светового отверстия границей активной зоны (по дуге радиуса Rn) существует монотонная зависимость 1)д f(h), проходящая через точку ид 0,5-иДМакс при h 0,5dc о, где dco - диаметр светового отверстия.

Статическая характеристика форми рователя Уф - f(Ufl) не имеет петли гисге резиса, благодаря чему формирователь 12 срабатывает практически при одном и том

5 же выходном напряжении датчика 7 Уд 0,5идма«с как при прерывании, так и при восстановлении связи между фотоприемником 8 и фотоизлучателем 9.

Длительность среза 60 (фронта) им0 пульса 57 формирователя не превышает 0,1 мкс.

Благодаря отмеченным решениям формирование фронта (среза) импульса 57 5 формирователя происходит точно в момент ti(t2) пересечения оптической оси датчика 7 границы 54 (55) активной зоны 56, чем и обеспечивается формирование длительности Тф импульса 57 обратной

0 связи в соответствии с номинальной функцией преобразования (30).

В основе принятого решения об ограничении длительности фронта ц и среза tc импульса формирователя значением 0,1 мкс

5 лежит требование, чтобы при самом неблагоприятном сочетании конструктивных и технологических параметров длительности фронта и среза практически не влияли на точность измерения скорости намотки, т.е.

0 составляли примерно одну - две сотых процента от номинальной длительности Тф импульса формирователя. Принятое численное значение тс 1ф 0,1 мкс удовлетворяет этому требованию, и может быть обеспе5 чено путем известных схемных решений. Применение в устройстве фотоэлектрического датчика обеспечивает не только повышение точности стабилизации скорости намотки, но и получение ряда конструк0 тивных и технологических преимуществ: изготовление профилированного диска из тонкого (1-1,5 мм) листового материала методами штамповки или фотолитографии намного проще, чем изготовление профи5 лированного ферромагнитного диска толщиной 8-10 мм (в случае применения индукционного датчика); фотоэлектрический датчик не предъявляет особых требований к точности подвижных узлов

0 бобинодержателя 3 и каретки 5, так как практически не критичен к изменению расстояния в пределах 2-3 мм между окном фотоприемника и поверхностью модулирующего диска из-за осевого люфта подвиж5 ных частей и вибраций при намотке в отличие от малогабритного индукционного датчика, у которого расстояние между торцом ферромагнитного сердечника и поверхностью модулирующего диска должно

составлять 0,45±0,15 мм (3), (8), вследствие резкого уменьшения амплитуды выходных импульсов при увеличении этого расстояния даже на 0,5 мм.

В отличие от известных бесфрикционных намоточных механизмом подобного типа (10), в намоточном устройстве коммутации цепи статора производятся по схеме, в которой коммутирующие элементы (сими- сторы 36, 37) включены За нагрузкой, т.е. не между источником 53 питания и нагрузкой 48, а после нее. Такое схемное решение в совокупности с рациональным выбором сопротивления R резисторов 33 и 34, 35 обеспечивает минимальный уровень электрических помех (9), что позволяет повысить быстродействие компаратора и тем самым уменьшить порог чувствительности Tk , т.е. уменьшить погрешность компаратора 6k и, в конечном итоге, повысить точность стабилизации скорости намотки. Кроме того, предлагаемая схема коммутации обладает повышенной надежностью, так как содержит минимальное число силовых коммутирующих элементов для управления скоростью трехфазного двигателя с сохранением кругового магнитного поля статора во всех режимах работы.

По сравнению с устройством аналогичного назначения (прототип) предлагаемое устройство дает возможность повысить качество наматываемых нитей и производительность устройства за счет повышения точности стабилизации скорости наматывания в расширенном диапазоне скоростей.

Производительность намоточного устройства пропорциональна скорости наматывания

G Т VH, где G - производительность, г/с; Т - толщина нити, текс (г/км). В устройстве в связи с возможностью повышения скорости намотки пропорционально повышается производительность.

Точность стабилизации скорости наматывания повышается благодаря значительному повышению чувствительности измерительного устройства (как минимум в 4-5 раз) и исключению методической погрешности измерения скорости наматывания за счет новой конфигурации активных зон модулирующего диска и уменьшения числа активных зон. В результате этого относительные погрешности компаратора и генератора импульсов, а также погрешность время-импульсного преобразования электрических сигналов датчиком и формирователем снижаются также - как минимум в 4-5 раз.

Кроме того, точность стабилизации скорости повышена за счет применения фотоэлектрического датчика и формирователя с порогом срабатывания, равным половине выходного сигнала датчика, позволяющих более точно фиксировать во времени начало и конец временного интервала, являющегося сигналом обратной связи о текущей скорости намотки.

Расчеты показывают, что при одинаковых с прототипом условиях предлагаемое намоточное устройство дает возможность производить намотку на повышенных скоростях (40-67 м/с) с погрешностью стабилизации скорости, не превышающей 1 %.

Формула изобретения

1, Бесфрикционное намоточное устройство, содержащее нитераскладчик с индиви- дуальным электроприводом, каретку с установленными на ней прикаточным роликом и датчиком импульсов, электродвигатель, кинематически связанный с соосно смонтированными бобинодержателем и модулирующим диском, имеющим активные зоны взаимодействия с датчиком импульсов, выход которого подключен к входу формирователя импульсов, первый выход которого соединен с первым входом компаратора, второй вход которого подключен к выходу генератора одиночных калиброванных импульсов, вход запуска которого соединен с вторым выходом формирователя импульсов, причем выход компаратора подключен к входу блока управления электродвигателем, отличающееся тем, что, с целью повышения точности стабилизации скорости наматывания устройством, активные зоны модулирующего диска выполнены профилированными с постоянной окружной длиной между границами активной зоны, выбираемой по неравенству

0,15 Do L .. t в°-.. N ( 1 + OVB )

где L - длина дуги центральной окружности между границами активной зоны, м;

DO - начальный диаметр паковки, м;

N - число активных зон на модулирующем диске;

5ув -допустимое относительное отклонение скорости наматывания от заданной,

при этом активные зоны выполнены симметричными в радиальном направлении модулирующего диска и для произвольного диаметра паковки ширина активной зоны равна длине хорды окружности этого диаметра, определяемой из выражения

Z D sin -jj-.

где Z - ширина активной зоны, м:

D - диаметр паковки, м.

2, Устройство поп.1,отличающее- с я тем, что в качестве датчика импульсов использован фотоэлектрический датчик, а в качестве формирователя импульсов использован двухпозиционный пороговый элемент, статическая характеристика которого не имеет петли гистерезиса, а порог срабатывания равен половине амплитудного значения выходного сигнала датчика импульсов, причем фотоприемник снабжен диафрагмой с круглым отверстием, центр которого совпадает с геометрической осью фотоприемника, а диаметр отверстия составляет (0,8-0,9)d0 (p., где do-ф. - диаметр светового окна фотоприемника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки нити на бобину | 1991 |

|

SU1770245A1 |

| Устройство для намотки нити | 1978 |

|

SU745840A1 |

| "Устройство для намотки нити на бобину | 1977 |

|

SU704877A1 |

| Устройство для регулирования натяжения нити | 1989 |

|

SU1706949A1 |

| Устройство для регулирования скорости намотки нити | 1976 |

|

SU602456A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ НИТИ НА БОБИНУ | 1992 |

|

RU2015099C1 |

| Устройство для намотки нити | 1987 |

|

SU1519989A1 |

| Устройство для намотки нитевидного материала | 1986 |

|

SU1335524A1 |

| Электропривод мотального механизма | 1976 |

|

SU650190A1 |

| Устройство для намотки нити на бобину | 1981 |

|

SU971768A1 |

Изобретение относится к производству химических волокон и касается устройств для бесфрикционного наматывания нити на цилиндрическую бобину в текстильной и химической промышленности. Цель изобретения - повышение точности стабилизации скорости наматывания путем многократного увеличения чувствительности измерительного устройства и исключения методической погрешности намоточных устройств этого типа. Устройство содержит каретку 5 с установленным на ней прикаточ- ным роликом 6 и фотоэлектрическим датчиком импульсов 7, асинхронный электродвигатель 1, кинематический связанный с соосно

Фиг. 2

10

Фиг.З

Фиг, 4

Фиг. 5

QJ

|

5

$ О О

4J

3о

Ј;

Сз Sc i Ъ

g

g

j

|

. -O

§

5:

ij

Cj e

:

о

0,04 C.OS Ц12 0,io 0,20 0,24

Относительная ширина паза Фиг.8

| Устройство для намотки нити на бобину | 1981 |

|

SU971768A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-11-30—Публикация

1989-08-22—Подача