1

(21)4715320/33 (22) 04.07.89 (46)30.11.91. Бюл. №44

(71)Белорусский технологический институт им. С.М. Кирова

(72)Е.М. Дятлова, Т.И. Михальская, В.Н. Са муйлова и Т.Н. Юркевич

(53)666.593(088.8)

(56)Авторское свидетельство СССР Мг 1165663, кл. С 04 В 33/00, 1983.

Авторское свидетельство СССР N 1425180, кл. С 04 В 33/26, 1986.

(54)ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

(57) Изобретение относится к производству специальной технической керамики и может

быть использовано в химической промышленности для изготовления термостойких изделий, С целью повышения плотности, прочности и термостойкости, шихта для изготовления керамических изделий содержит следующие компоненты, мас,%; огнеупорная глина 55,3-57,47; тальк 23,47- 24,53; глинозем 2,54-3,18; углекислый литий 9,84-10,17; оксид циркония 4,65-8,85. Физико-механические характеристики: термостойкость (1100°С - вода) 100 циклов, открытая пористость 14,04-24г12%, кажущаяся плотность (2,01-2,16) кг/м3, предел прочности при сжатии 41-47 МПа, кислотостойкость к 1 н. р-ру HCI 99,73- 99,9%. 3 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения керамического материала | 1987 |

|

SU1528766A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2110500C1 |

| Шихта для изготовления термически и химически стойких керамических изделий | 2018 |

|

RU2711215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОЙ КЕРАМИКИ | 1997 |

|

RU2136631C1 |

| ШИХТА ДЛЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563261C1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU975675A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕРМОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2031886C1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| Состав шихты для получения кордиеритовой керамики | 2023 |

|

RU2818395C1 |

| Шихта для изготовления керамического материала | 1988 |

|

SU1567552A1 |

Изобретение относится к производству специальной технической керамики и может быть использовано в химической промышленности для изготовления термостойких изделий.

Цель изобретения - повышение плотности, прочности и термостойкости.

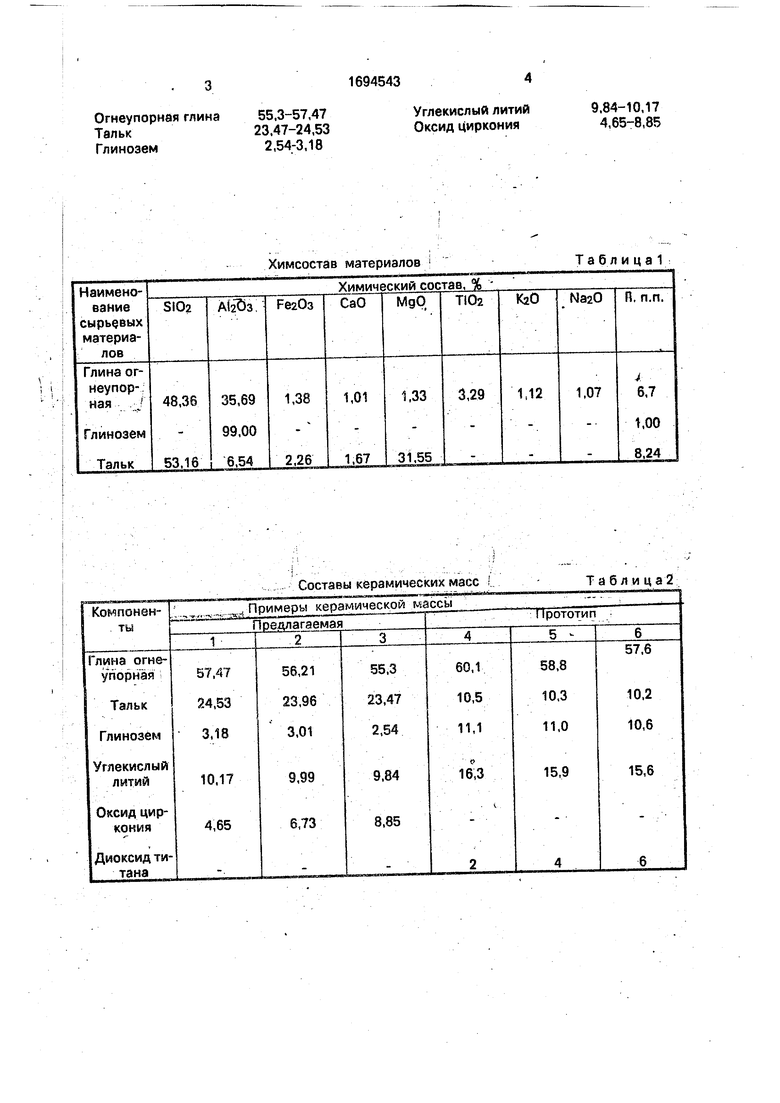

Химические составы используемых материалов приведены в табл. 1.

Изделия изготавливают по следующей технологии.

Составные компоненты (глина огнеупорная, тальк, глинозем, литий углекислый, оксид циркония) смешивают и увлажняют- водой до влажности 10%. Из увлажненной массы прессуют образцы под давлением 12 МПа. После сушки образцов при температуре 110°С их обжигают в силитовой печи при 1200°Свтечение6ч.

Свойства керамических материалов определяют по стандартным методикам.

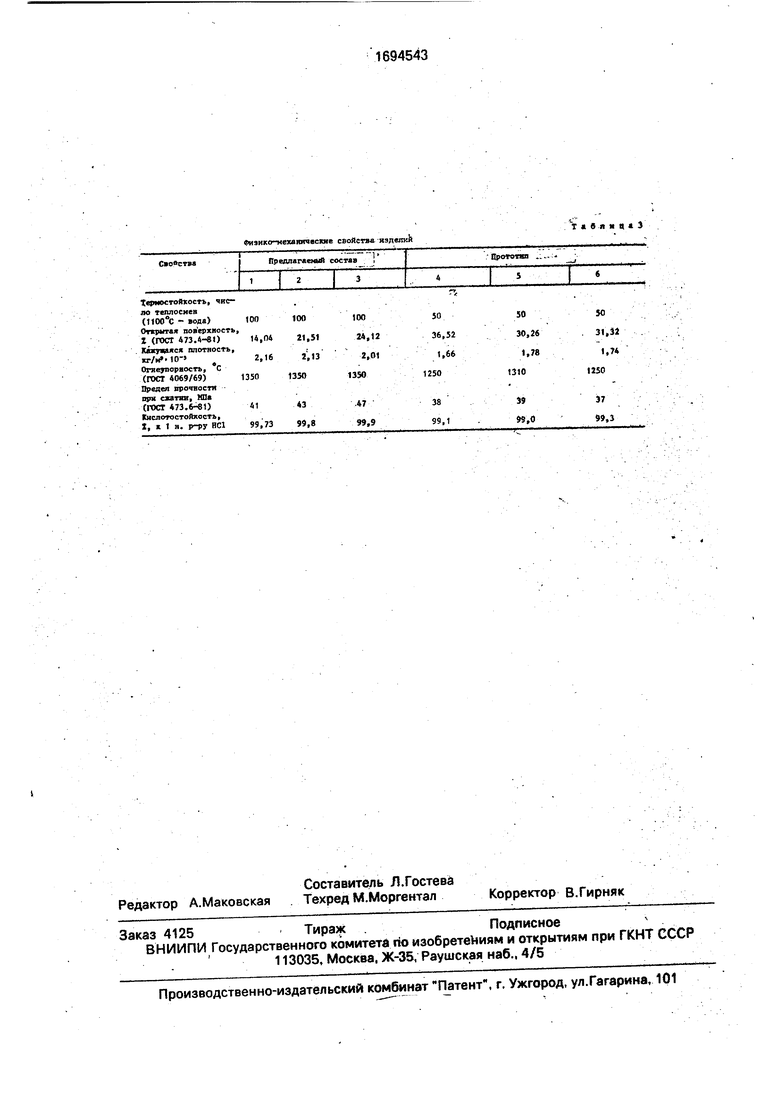

В табл. 2 приведены шихтовые составы, в табл. 3 - физико-механические показатели.

р

Формула изобретения

Шихта для изготовления керамических изделий, включающая огнеупорную глину, тальк, глинозем, углекислый литий и оксид металла, отличающаяся -тем,что,с целью- повышения плотности, прочности и термостойкости, она содержит в качестве оксида металла оксид циркония при следующем соотношении компонентов, мас.%:

(

ю

&

о

Огнеупорная глина

Тальк

Глинозем

Химсостав материалов

Составы керамических масс

Углекислый литий Оксид циркония

Та6лица1

ТаблицаЗ

Фиэико-мехаюпеею свойства яэделкй

Термостойкость, чвс-

ло теплосмев

(НОО с - вода)10010010050

Открытая поверхность,

Z (ГОСТ 473.4-61)14,0421,5124,1236,52

Кажущаяся плотность,

,162,132,011,66

Огнеупорность, С

ГОС1 4069/69) 1350 1350 1350 1250

Предел прочности

при сжатия, МП

(ГОСТ 473.6-81) 41 43 4738

Кислотостойхость,

t, t н. р-ру ИС1 99,73 99,8 99,9 99,1

50

30,26 1,78 10

39 99,0

50

31,32 1,7 1250

37 9,3

Авторы

Даты

1991-11-30—Публикация

1989-07-04—Подача