Изобретение относится к производству специальной технической керамики и может быть использовано в электротехнической промышленности.

Известна шихта для изготовления кергилического материала на основе глинозема с добавками циркона, ДВУОКИСИ марганца и двуокиси титана ij

Недостатком материала из данной шихты является невысокая механическая прочность при статическом изгибе 2200 кг/см.

Наиболее близким техническим решением к изобретению является шихта 2} для изготовления керамического материала , включающая, мае.%:

80-96

Глинозем

20-4 Связка

В состав связки входят, мас.%:

Глинистый ком- понент50-88

Углекислый барий10-20Углекислый магний или тальк 2-30

Однако материал, изготовленный на основе известной шихты, имеет

сравнительно низкую механическую прочность и термостойкость.

Целью изобретения является повышение механической прочности и термостойкости.

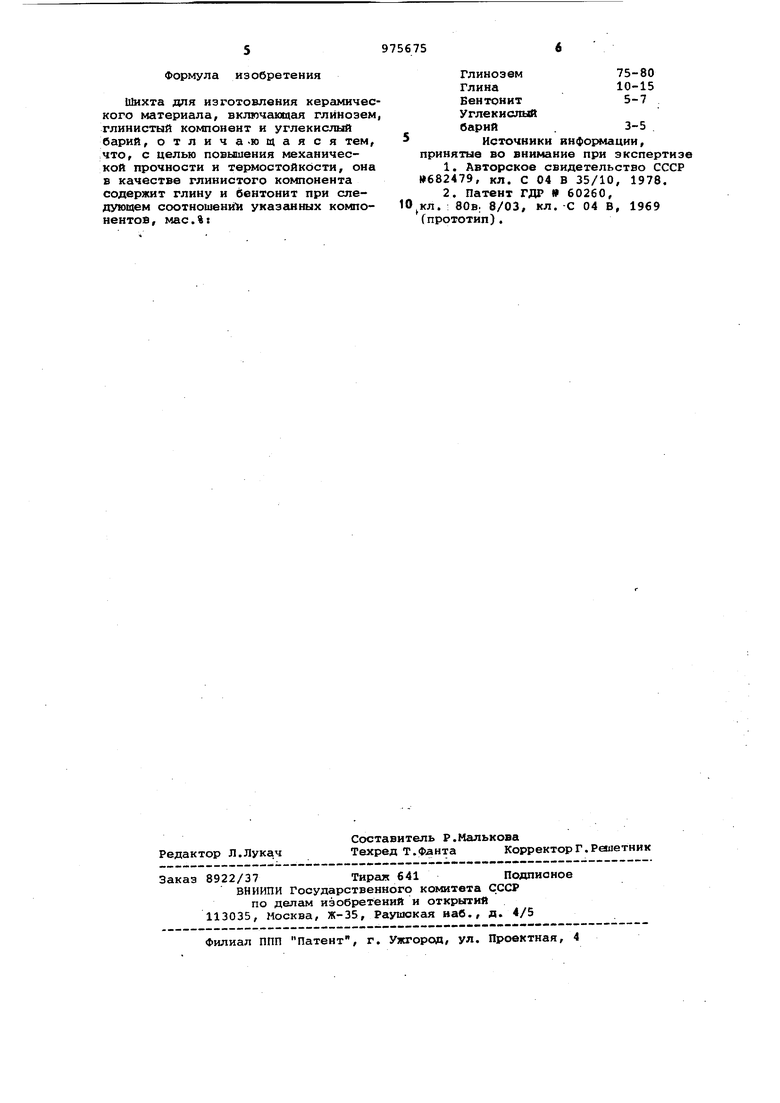

Поставленная цель достигается тем, что шихта для изготовления керамического материала, включающая глинозем, глинистый компонент и угле10кислый барий, в качестве глинистого компонента содержит глину и бентонит при следующем соотношении компонентов, мас.%:

75-80

ГлиНозем

15

10-15

Глина 5-7

Бентонит

Углекислый

3-5

барий

20

Введение тонкодисперсного природного бентонита позволяет сохранить необходимую пластичность материала. Технология изготовления анашогична общепринятой в изоляторной проглли25ленности. Глинистые компоненты предварительно распускают, затем все компоненты измельчают мокрым способе в шаровой мельнице до размера частиц 1-3 мкм. Полученный шликер

35 обезвоживают на рамных фильтр-прессах и проминают через вакууМ-мялку. Изделия из прврЦлагаемой шихты изготавливают всеми известными способами (протяжкой, прессованием, горячим литьем). Обжиг образцов и изделий производят в окислительной атмосфере при 1450-1480 0.

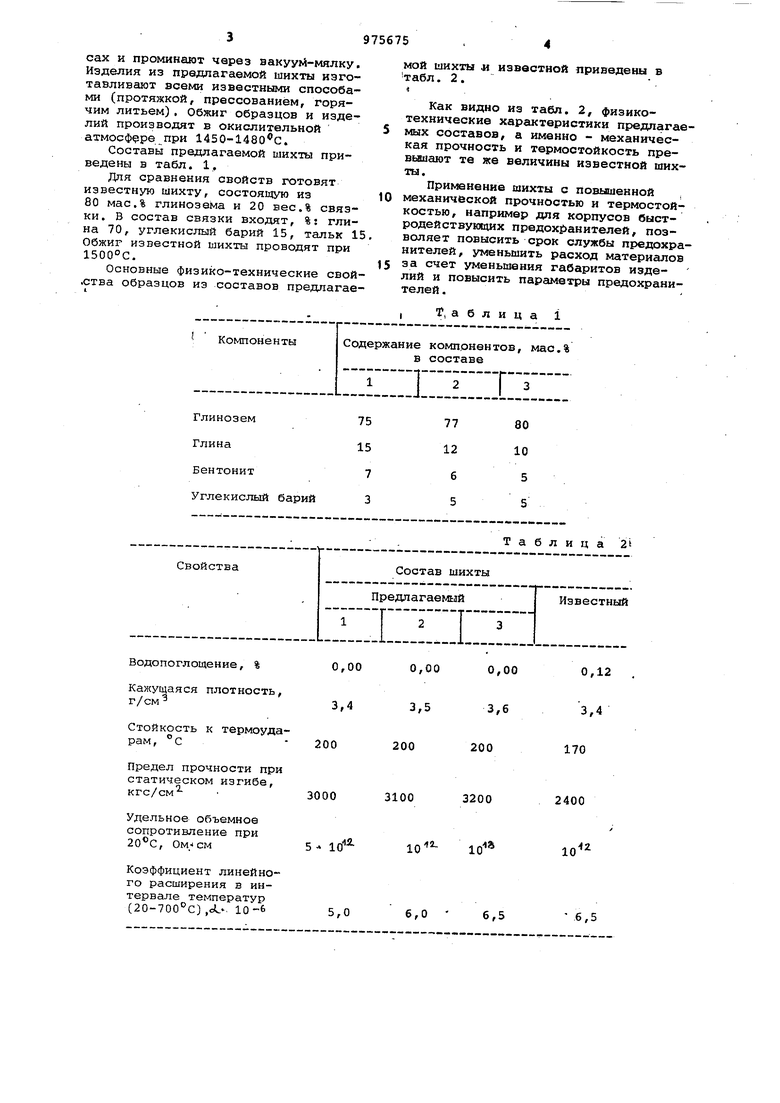

Составы предлагаемой шихты приведены в табл. 1.

Для сравнения свойств готовят известную шихту, состоящую из 80 мас.% глинозема и 20 вес.% связки. В состав связки входят, %: глина 70, углекислый барий 15, тальк 15 Обжиг известной шихты проводят при 1500°С.

Основные физико-технические свойства образцов из составов предлагаемой шихты и известной приведены в табл. 2.

4

Как видно из табл. 2, физикотехнические характеристики предлагаемых составов, а именно - механическая прочность и термостойкость превьвиают те же величины известной шихты.

Применение шихты с повышенной

механической прочностью и термостойкостью, например для корпусов быстродействуюишх предохранителей, позволяет повысить срок службы предохранителей, уменьшить расход материалов

за счет уменьшения габаритов изделий и повысить параметры предохранителей.

, Т, аблица ±

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1982 |

|

SU1076419A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2104983C1 |

| Шихта для изготовления конструкционного керамического материала | 1987 |

|

SU1530620A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2374208C1 |

| Шихта для изготовления ультрафарфора | 1985 |

|

SU1286574A1 |

| Шихта для получения керамического материала | 1991 |

|

SU1806113A3 |

| Шихта для получения керамического материала | 1987 |

|

SU1528766A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА | 1995 |

|

RU2079467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2001 |

|

RU2198860C2 |

Водопоглощение, %

Каисущаяся плотность, г/см

Стойкость к термоударам, °С

Предел прочности при статическом изгибе, кгс/см Удельное объемное сопротивление при , Ом.-см

Коэффициент линейного расширения в интервале температур (20-700 с) ,oLv 10-6

Таблица 2

0,12

0,00

0,00

3,4

3,5

3,6

170

200

200

2400

3200

3100

1Z

10 10

10

6,5

6,0 6,5 5 97 Формула изобретения Шихта для изготовления керамического материала, включакадая глинозем, глинистый компонент и углекислый барий, отлича-ющаяся тем, что, с целью повышения механической прочности и термостойкости, она в качестве глинистого компонента содержит глину и бентонит при еледующем соотношений указгшных компонентое, мас.%1 56756 Глинозем 75-80 Глина10-15 Бентонит 5-7 Углекислый барий . 3-5 5 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №682479, кл. С 04 В 35/10, 1978. 2, Патент ГДР 60260, . ; вОв; 8/03, кл. -С 04 В, 1969 fпрототип).

Авторы

Даты

1982-11-23—Публикация

1981-03-18—Подача