Изобретение относится к полимерным композициям, применяемым в обувной промышленности для изготовления формованных деталей низа обуви, а также в области охраны окружающей среды.

Цель изобретения - улучшение качества деталей низа обуви за счет повышения теплостойкости и сопротивления многократному сжатию при одновременном сохранении высоких показателей технологических и противоскользящих свойств.

В качестве бутадиенстирольных блоксо- полимеров с содержанием связанного стирола 30 и 85% используют термоэластопласты марки ДСТ-30 Р и ДССК-85.

В качестве отвержденного полиэфирмале- ината используют известные продукты отверждения серийно выпускаемых отечественных ненасыщенных полиэфиров (полиэфирма- леинатов) общего назначения марок ПН-1 и ПН-3, ПН-6, ПН-10, ЗСП-3, ЗСП-4, ЗСП-9 и ЗСП-12 и др., представляющих собой 25- 45%-ные растворы продуктов поликонденсации гликолей (этилен-, диэтилен- 1 2-про- пиленгликоля) с малеиновым или с мзлеино- вым и фталевым ангидридами (иногда с добавкой адипиновой кислоты) в стироле или триэтиленгликольдиметакрилата с молекулярной массой 700-1200 и кислотностью 25-45 мг КОН/г. Отверждение полиэфирма- леината осуществляют в присутствии обычных свободнорадикальных инициаторов (пероксидов, гидропероксидов, динитрила азоизомасляной кислоты и т.д) и металл органических ускорителей типа нафтената кобальта, оксида ванадия и др.

Технологические отходы отвержденного полиэфирмалеината образуются в производстве изделий, получаемых из полиэфирных реактопластов (например, пластмассовой фурнитуры) методами свободной заливки или центробежного литья после штамповки при вырубке заготовок из полимерного листа а также после механической обработки (шлифовки, сверления) заготовок. Технологически неизбежные отходы обычно составляют 50(Л

С

о о

о о

60% от исходного количества полиэфирмале- ината и практически не используются (захораниваются, сжигаются), хотя не отличаются от основного продукта ни по химическому составу, ни по физико-химическим и механическим свойствам.

Отвержденный полиэфирмалеинат или его технологические отходы измельчают на существующем оборудовании путем предварительного грубого дробления крупногабаритных отвержденных масс с последующим тонким размолом полиэфирной крошки до частиц требуемой дисперсности. Технологические отходы механической обработки полимерных заготовок (стружка, пыль) подвергают тонкому измельчению без предварительного дробления. Приготовление полимерной композиции проводят с помощью серийного оборудования, при этом не требуется изменений регламента процесса: добавку вводят вместе с другими ингредиентами композиции в расплаве с помощью интенсивных смесителей или валкового оборудования или на заключительной стадии синтеза бутадиенстирольных блоксо- полимеров в растворе (бензольном, толуоль- ном или циклогексаноэом) с последующей сушкой и гранулированием, Формуют изделия методом литья или прессованием,

Применение в качестве модифицирующей добавки согласно изобретению отвер- жденного полиэфирмалеината или его технологических отходов обеспечивает улучшение качества формованных изделий за счет повышения теплостойкости и устойчивости к многократному сжатию, не ухудшая технологические свойства (текучесть) полимерной -композиции и противоскользящие свойства готовых изделий.. Использование для приготовления полимерной композиции технологических отходов отвержденных по- лиэфирмалеинатов имеет, кроме того, опре- деленный экономический и особый социальный (экологический) эффект, так как технологические отходы требуемой степени дисперсности на 1-1,5 порядка дешевле первичного полиэфирмалеината и основных компонентов известной полимерной композиции; при этом устраняется необходимость захоронения или сжигания больших скоплений полимерных отходов, что снижает загрязненность окружающей среды.

На основании результатов специальных экспериментов предлагаемая степень дисперсности частиц отвержденного полиэфирмалеината или его технологических отходов ограничена верхним и нижним пределами по следующим причинам: превышение максимально допустимого размера полиэфирных частиц нарушает требование

высоких показателей физико-механических свойств формованных изделий (особенно устойчивости к многократным деформациям); нижний предел обусловлен тем. что

дальнейшее снижение размера частиц не существенно влияет на эффект достижения поставленной цели и экономически невыгодно из-за резкого роста энергетических затрат при сверхтонком размоле.

0 Изобретение иллюстрируется примерами 1-5, За базовый объект принята известная полимерная композиция, изготовляемая на отечественных предприятиях для производства литьевых деталей низа обуви. Сравни5 тельным примером служит известная полимерная композиция, полученная на основе бутадиенстирольного блоксополимера с содержанием связанного стирола 30% типа ДСТ-ЗОР радиального строения в отличие

0 от использованного в прототипе термоэла- стопласта типа ДСТ-30 линейного строения (пример 1).

В примерах 2-5 приведены составы и свойства полимерных композиций, получае5 мыхс применением отвержденного полиэфирмалеината или его технологических отходов. Методика приготовления отвержденного полиэфирмалеината следующая. Один из известных полиэфирмалеинатов смешива0 ется с расчетным количеством радикального инициатора (1,0-3,0% перекиси метилэтил- кетона) и ускорителя отверждения (0,2- 1,5% нафтената кобальта) в смесителе с якорной мешалкой при комнатной темпера5 туре в течение 10 мин. Из жидкой композиции методом полива или центробежного литья на стеклянной или металлической подложке формуют слой толщиной 5-15 мм. Для снижения поверхностной липкости от0 верждаемый слой закрывают целлофаном или обрызгивают парафиновой эмульсией. Через 40-60 мин удаляют целлофан, а полиэфирный лист или технологические отходы листа после вырубки заготовок, находящие5 ся в резиноподобном состоянии, дробят на вальцах с рифленой поверхностью валков и через 2-48 ч измельчают на ножевой дробилке до частиц размером 2-6 мм. Тонкое измельчение проводят через 48 ч после нача0 ла отверждения на струйной противоточной мельнице в режиме, обеспечивающем получение полимерного порошка требуемой дисперсности без дополнительной трудоемкой операции сепарации или классификации и га5 рантирующем взрыве- и пожаробезопас- ность. Полученный порошкообразный продукт используют в качестве модифицирующей добавки при изготовлении предлагаемой полимерной композиции, которую формуют, кондиционируют и определяют

основные показатели свойств. Вязкость расплава композиции контролируют в процессе ее изготовления.

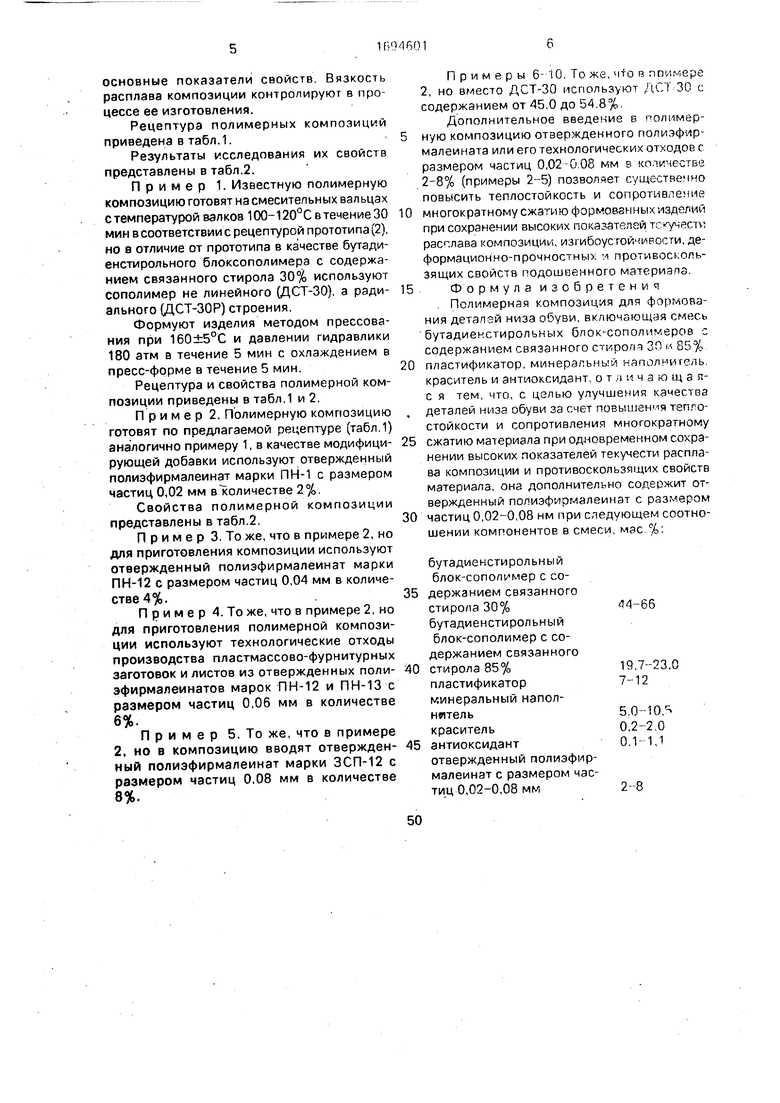

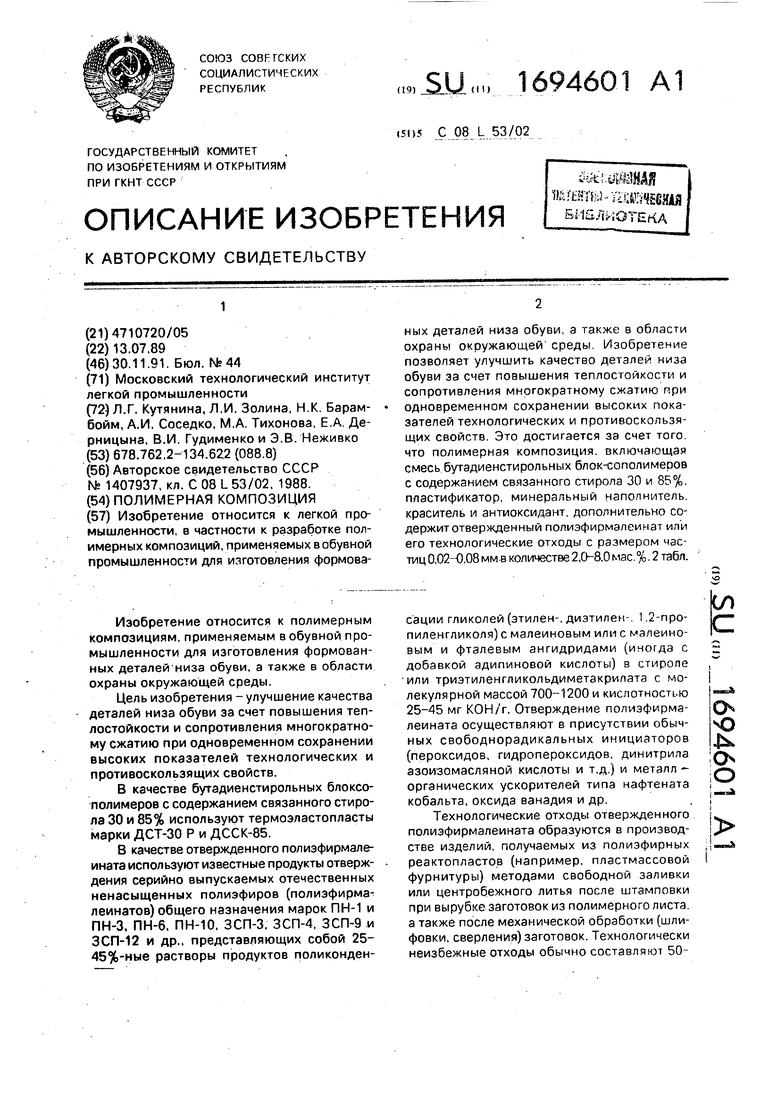

Рецептура полимерных композиций приведена в табл.1.

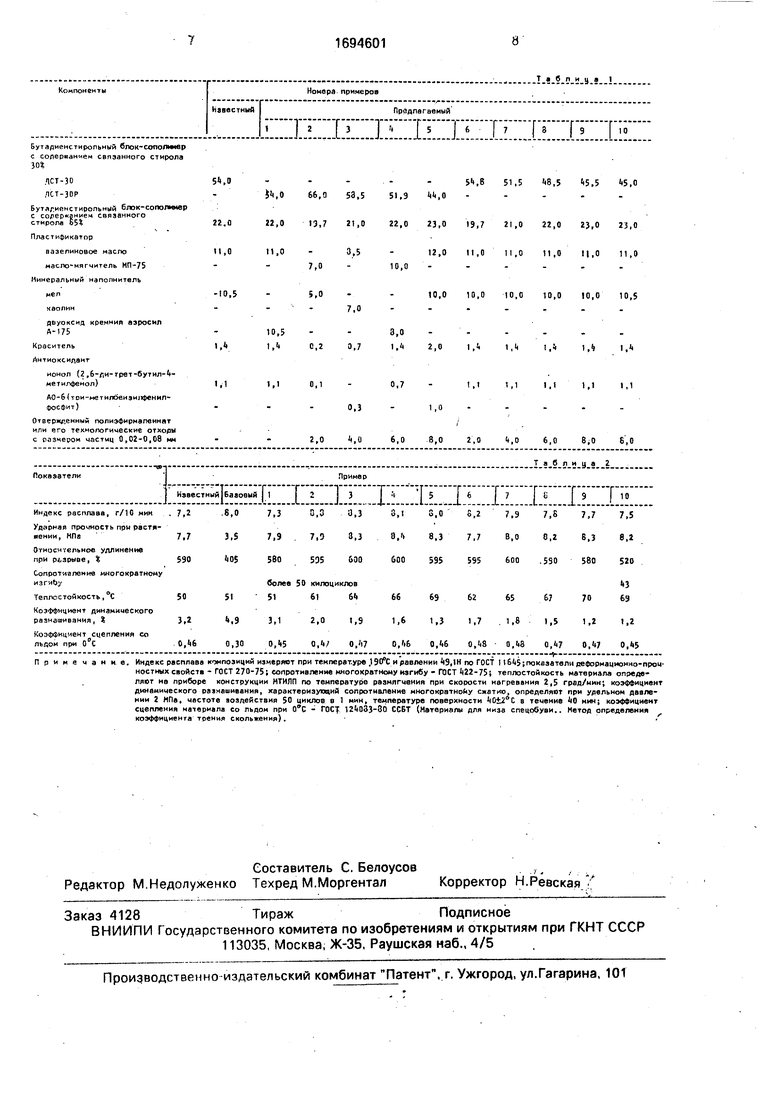

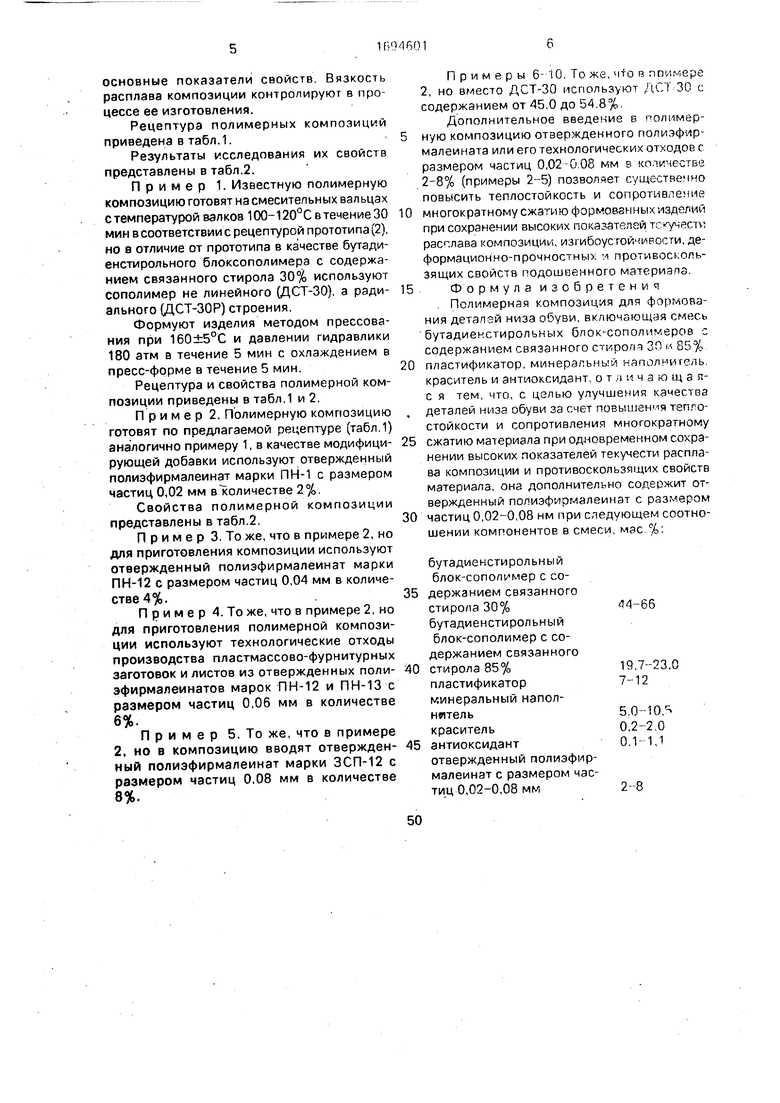

Результаты исследования их свойств представлены в табл.2.

Пример 1. Известную полимерную композицию готовят на смесительных вальцах с температурой валков 100-120°С в течение 30 мин в соответствии с рецептурой прототипа (2), но в отличие от прототипа в качестве бутади- енстирольного блоксополимера с содержанием связанного стирола 30% используют сополимер не линейного (ДСТ-30), а ради- ального (ДСТ-ЗОР) строения.

Формуют изделия методом прессования при 160±5°С и давлении гидравлики 180 атм в течение 5 мин с охлаждением в пресс-форме в течение 5 мин.

Рецептура и свойства полимерной композиции приведены в табл.1 и 2.

Пример 2. Полимерную композицию готовят по предлагаемой рецептуре (табл.1) аналогично примеру 1, в качестве модифици- рующей добавки используют отвержденный полиэфирмалеинат марки ПН-1 с размером частиц 0,02 мм в Количестве 2%.

Свойства полимерной композиции представлены в табл.2.

Пример 3. То же, что в примере 2, но для приготовления композиции используют отвержденный полизфирмалеинат марки ПН-12 с размером частиц 0,04 мм в количестве 4%..

Пример 4. То же, что в примере 2, но для приготовления полимерной композиции используют технологические отходы производства пластмассово-фурнитурных заготовок и листов из отвержденных поли- эфирмалеинатов марок ПН-12 и ПН-13 с размером частиц 0,06 мм в количестве 6%.

Пример 5. То же, что в примере 2, но в композицию вводят отвержден- ный полиэфирмалеинат марки ЗСП-12 с размером частиц 0,08 мм в количестве 8%.

Примеры 6- ТО. То же, nfo в ппммере 2, но вместо ДСТ-30 используют ДСЛ 30 с содержанием от 45,0 до 54.8%

Дополнительное введение Б полимер- ную композицию отвержденного полиэфир- малеината ил и его технологических отходов с размером частиц 0,02-008 мм в кппимесгве 2-8% (примеры 2-5) позволяет существенно повысить теплостойкость и сопротивление многократному сжатию формованных изделий при сохранении высоких показателей тс- учрсш расплава композиции, изгибоусгойчивооги, деформационно-прочностных м противоскользящих свойств подошвенного материэпз.

Формула изобретения

Полимерная композиция для формования детапзй низа обуви, включающая смесь бутадиенстирольных блок-сополимеров с содержанием связанного стиролч 30 к Б5% пластификатор, минеральный наполни гель краситель и антиоксидэнт. отличающая- с я тем, что, с целью улучшения качества деталей низа обуви за счет повышения теплостойкости и сопротивления многократному сжатию материала при одновременном сохранении высоких показателей текучести расплава композиции и противоскользящих свойств материала, она дополнительно содержит отвержденный полиэфирмалеинат с размером частиц 0,02-0,08 нм при следующем соотношении компонентов в смеси, мае %:

бутадиенстирольный блок-сополимер с содержанием связанного стирола 30% бутадиенстирольный блок-сополимер с содержанием связанного стирола 85% пластификатор минеральный наполнитель

краситель антиоксидант отвержденный полиэфималеинат с размером чтиц 0,02-0,08 мм

Компоненты

Номере примеров

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь для получения пористых резин | 1989 |

|

SU1721060A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2061715C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМ-ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2011 |

|

RU2461593C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ НИЗА ОБУВИ | 1991 |

|

RU2015147C1 |

| Способ получения отвержденной полимер-олигомерной композиции | 1981 |

|

SU992545A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ НИЗА ОБУВИ | 1994 |

|

RU2072371C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2119513C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2088613C1 |

| Полимерная композиция | 1990 |

|

SU1775426A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

Изобретение относится к легкой промышленности, в частности к разработке полимерных композиций, применяемых в обувной промышленности для изготовления формованых деталей низа обуви, а также в области охраны окоужающей среды Изобретение позволяет улучшить качество деталей низа обуви за счет повышения теплостойкости и сопротивления многократному сжатию при одновременном сохранении высоких показателей технологических и противоскользящих свойств Это достигается за счет того что полимерная композиция включающая смесь бутадиенстирольных блок-сополимеоов с содержанием связанного стиропа 30 и 85% пластификатор, минеральный наполнитель краситель и антиоксидант, дополнительно содержит отвержденный полиэфирмалеичат или его технологические отходы с размером час- тоц 0,02 -0,08 мм в количестве 2,0-8,0 мае % 2 табл.

Известный

ii-- -irni::iz:r :;i; ;:ii;:iL;;i :;iio;;;;;

Бутариенстирольный блок-сополимер с содержанием свпэанного стиоола 30%

пст-зо ПСТ-ЗОР

Бутя иенстиропьный блок-сополадер

с солер«днием связанного стирола Б51

Пластификатор

вазелиновое масло

масло-мягчитель МП-75 Минеральный наполнитель

не я

чаолин

двуоксид кремнип аэросил А-175

Краситель Антиоксидант

ионол (2,6-яи-трет-бутил-4- метилфенол)

А0-6(тои-метилоензмл(енил- Фосфит)

Отеерифенный полиэфирмалеинпт или его текмопогические отходы с оазнером частиц 0,02-0,08 мм

54,О

I,

10,5 1.1

SM51,5 48,5 45.5 45,0

51,9 44,0 -....

22,0 23,0 19,721,0 22,0 23,0 23,0

4,011,0 tl,0 l|,0 11,0

10,0

10,0 10,0 10,0 10,0 10,0 10,5

7,0

0,23,7

3,0

° 1 °i7 -1, ,11,11,11,1

0,3-1,0

г °М6,08,02,04,06,08,08,0

Показатели

Пример

L.-- 2 3 J ; J k

Индекс расплава, г/10 мин . 7,28,07,3u,33,38,1S.OS 2797 Ё

Индекс расплава, г/10 мин

Ударная прочность при растя- яении, НПв7,7

Относи 1-ельное удлинение

при р&зрыее, %

Сопротиаленне многократному

изгиЪу

590

8,0 3.S liOS

7,3 7.9 580

3,3 7,5 535

8,1 8. 600

S.O 8,3 595

8,2 7,7

595

7,6 8,2

5SO

7,7 В.З

580

7,5 8,2 520

более 50 килоциклов 51 61 6Ъ

69 1,3

62 ,7

65

1,8

67 1.5

70 1.2

t3 63

Теплостойкость, С5051516161|66

Коэффициент динамического

раанашивания, %3,24,93,12,01,91,6

Коэффициент сцепления со

льдом при 0°С0,1|60,300,1(50,4/ 0,,1.6 0,i6 0,1(8 O.liS 0,47 0,47 0.45

Примечай

Индекс расплава композиций измеряет при температуре .190°С правлении ,IH no ГОСТ Пб поквзателивеформационно-пром местных свойст.-ГОСТ 270-75; сопротивление многократному изгибу-ГОСТ 1)22-751 теплостойкость материала определяет на приборе конструкции ИТИЛП по температуре размягчения при скорости нагревания 2,5 град/мин; коэффициент динамического разнашивания, характеризующий сопротивление многократному сжатие, определяют при удельном давлении 2 МПа. частоте «озлействия 50 циклов в 1 мин, температуре поверхности 40±2°С в течение 40 мин; коэффициент сцепления материала со льдом при - ГОСТ 124033-80 ССБТ (Материалы для низа спецобуви.. Метод определения коэффициента трения скольжения).f

Предлагаемый

SM51,5 48,5 45.5 45,0

51,9 44,0 -....

22,0 23,0 19,721,0 22,0 23,0 23,0

4,011,0 tl,0 l|,0 11,0

10,0

10,0 10,0 10,0 10,0 10,0 10,5

3,0

,38,1S.OS 2797 Ё

.3 ,3 0

8,1 8. 600

S.O 8,3 595

8,2 7,7

595

7,6 8,2

5SO

7,7 В.З

580

7,5 8,2 520

62 ,7

65

1,8

67 1.5

70 1.2

t3 63

| Композиция для низа обуви | 1986 |

|

SU1407937A1 |

Авторы

Даты

1991-11-30—Публикация

1989-07-13—Подача