Изобретение относится к разработке рецептуры резиновой смеси для производства пористых подошвенных резин и пористых морозостойких амортизирующих материалов.

Известны резиновые смеси на основе комбинации бутадиенстирольных каучуков, включающие минеральный и полимерный наполнители, мягчитель, активатор и ускоритель вулканизации, порообразователь, краситель и серу.

Вулканизаты из этих смесей имеют мелкопористую структуру, однако использование в качестве полимерного наполнителя полиэтилена или сополимера винилхлорида с метилакрилатом марки МА-50 не позволяет получить облегченные резины с улучшенными технологическими и физико-механическими свойствами.

Наиболее близкой по технической сути и достигаемому эффекту является резиновая смесь на основе 5утадиенстирольного каучука с содержанием метилстирола 21- 24% бутадиенового и изопренового каучуков, включающая минеральный и полимерный наполнители, продукт переработки отходов резин, мягчитель, активатор и ускоритель вулканизации, порообразова- тель, краситель и серу. Использование в качестве полимерного наполнителя сополимер винилхлорида и винилацетата с 15%-ным содержанием винилацетата(сопо- лимер ВА-15) позволяет увеличить стойкость резиновой смеси к подвулканиэации, снижает ее пластичность, повышает усталостную выносливость и снижает плотность микропористой резины из нее.

Однако пористая резина из этой смеси недостаточно морозостойка, ей присуща высокая продолжительная усадка, не обеспечивающая стабильности размеров и удовлетворительного внешнего вида (из-за коробления, волнистости поверхности) готовой продукции, применяемый полимерный наполнитель ВА-15 не снижает загрязненности окружающей среды и себестоимости резиновой смеси, так как это пол- неценный первичный термопласт, цена которого находится на уровне дорогостоящих каучуков и тонкодисперсных светлых минеральных наполнителей типа диоксида кремния (белая сажа, аэросилы).

Кроме того, все названные известные резиновые смеси трудоемки в изготовлении, поскольку удовлетворительный уровень свойств вулканизатов из них достигается лишь при условии предвари- тельного приготовления маточной смеси каучуков с известными полимерными наполнителями в интенсивном режиме смешения.

Цель изобретения - упрощение техно- логического процесса приготовления резиновой смеси, улучшение качества пористых резин из нее за счет повышения морозостойкости и снижения усадки при одновременном сохранении уровня технологических свойств резиновой смеси, плотности и эксплуатационных свойств резин.

Поставленная цель достигается тем, что резиновая смесь на основе бутадиенсти- рольного каучука с содержанием стирола 50% бутадиен-метилстирольного каучука с содержанием метилстирола 21-24%, бутадиенового и изопренового каучуков, включающая минеральный и полимерный наполнители, продукт переработки отходов

резин, мягчитель, активатор и ускоритель вулканизации, порообразователь, краситель и серу, в качестве полимерного наполнителя содержит отвержденный полиэфирмалеинат или его технологические отходы с размером частиц 0,02-0,10 мм.

В качестве отвержденного полиэфирма- леината используют продукты отверждения известных серийно выпускаемых отечественной химической промышленностью ненасыщенныхполиэфиров(полиэфирмалеинатов) общего назначения марок ПН-1 и ПН-3, ПН-б, ПН-10,ПН-12. ПН- 13,ПНС-609-21,ЗСН-З.ЗСП-4,ЗСП-9иЗСП- 12 и других представляющих собой 25-45%-ные растворы продуктов поликонденсации гликолей (этилен-, диэтилен-1,2- пропиленгликоля) с малеиновым или малеиновым и фталевым ангидридами (иногда с добавкой адипиновой кислоты) в стироле или триэтиленгликольдиметакрилате с мол.м. 700-1200 и кислотностью 25-45 мг КОН/г. Отверждение полиэфирмалеината осуществляют в присутствии обычных свободноради- кальных инициаторов (пероксидов, гидропероксидов, динитрила азоизомасля- ной кислоты и т.д.) и металлорганических ускорителей типа нафтената кобальта, оксида ванадия и др.

Технологические отходы отвержденно го полиэфирмалеината образуются в производстве изделий, получаемых из полиэфирных реактопластов (например, пластмассовой фурнитуры) методами свободной заливки или центробежного литья после штамповки при вырубке заготовок из полимерного листа, а также после механической обработки (шлифовки, сверления) за- готовок. Технологически неизбежные отходы обычно составляют 50-60% от исходного полиэфирмалеианата и практически не используются (захораниваются, сжигаются) хотя не отличаются от основной продукции ни по химическому составу, ни по физико-химическим и механическим свойствам.

Отвержденный полиэфирмалеинат или его технологические отходы измельчают на существующем оборудовании путем предварительного грубого дробления крупногабаритных отвержденных масс с последующим тонким размолом полиэфирной крошки до частиц требуемой дисперсности. Технологические отходы механической обработки полиэфирных заготовок (стружка, пыль) подвергают тонкому измельчению без предварительного дробления. Приготовление, формование и вулканизацию резиновой смеси проводят с помощью серийного оборудования - резиносмесителя, валкового

оборудования, гидравлического пресса (метод запрессовки) и термоусадочной камеры по технологическим режимам, обеспечивающим необходимую однородность и пластичность композиции и высокие показатели эксплуатационных свойств пористых вулканизатов;

Применение в качестве полимерного наполнителя для получения предлагаемой смеси отвержденного полиэфирмалеината или его технологических отходов не только упрощает технологический процесс приготовления резиновой смеси (поскольку отпадает необходимость энерго- и трудоемкой операции получения маточной смеси полимерного наполнителя с высокостирольным каучуком), обеспечивает достаточную пластичность и устойчивость смеси к подвулка- низации, но и улучшает качество пористых резин за счет повышения морозостойкости и снижения усадки при сохранений низкой плотности и высоких показателей физико- механических свойств. Резиновая смесь отличается также улучшенным внешним видом прессованных резиновых пластин как шпэльтованных, так и нешпальтован- ных, а именно отсутствием поверхностных дефектов и признаков коробления при хранении, приятной на ощупь сухой гладкой поверхностью рисунка тиснения и уреза вырубленных из пластин заготовок деталей низа обуви. Примечание для приготовления резиновой смеси технологических отходов отвержденного полиэфирмалеината представляет особый экономический и социальный (экологический) эффект, так как технологические отходы на 1-1,5 порядка дешевле первичного полиэфирмалеината и дешевле известных полимерных наполнителей (в 8,5 раза в случае ВА-15 и в 250 раз в случае МА-50), при этом устраняется необходимость захоронения или сжигания больших скоплений полимерных отходов, что снижает загрязненность окружающей среды.

Степень дисперсности частиц отвержденного полизфирмалеината или его технологических отходов ограничена верхним и нижним пределами по следующим причинам; превышение максимально допустимого размера полиэфирных .частиц нарушает требование высоких показателей физико- механических свойств пористой резины (особенно устойчивости к многократным деформация), нижний предел обусловлен тем, что дальнейшее снижение размера частиц несущественно влияет на эффект достижения поставленной цели и экономически невыгодно из-за резкого роста энергетических затрат при сверхтонком размоле..

Составы резиновых смесей и вулканизатов получают с применением в качестве полимерного наполнителя отвержденного полиэфирмалеината или.его технологиче- 5 ских отходов. Методика приготовления порошка отвержденного полиэфирмалеината следующая: один из известных полиэфир- малеинатов перемешивают с расчетным количеством радикального инициатора

0 (1,0-3,0% перекиси метилэтилкетона и ускорителя отверждения (0,2-1,5% нафтена кобальта) в смесителе с якорной мешалкой при комнатной температуре в течение 10 мин, из жидкой композиции методом пол5 ива или центробежного литья на стеклянной или металлической подложке формуют слой толщиной 5-15 мм. Для снижения поверхностной липкости отверждаемый слой закрывают целлофаном или обрызгивают

0 парафиновой эмульсией. Через 40-60 мин удаляют целлофан, а полиэфирный лист или технологические отходы листа после вырубки заготовок, находящиеся в резиноподоб- ном состоянии, дробят на вальцах с

5 рифленой поверхностью валков и через 2- 48 ч измельчают на ножевой дробилке до частиц размером 2-6 мм. Тонкое измельчение проводят через 48 ч после начала отвер- ждения на струйной противоточной

0 мельнице в режиме, обеспечивающем получение полимерного порошка требуемой дисперсности без дополнительной трудоемкой операции сепарации для классификации и гарантирующем взрыво- и

5 пожаробезопасность. Полученный порошок используют в качестве полимерного наполнителя при изготовлении резиновой смеси, которую формуют, подвергают вулканизации, термоусадке, пористую резину конди0 ционируют и исследуют основные эксплуатационные свойства, технологические свойства резиновых смесей определяют в процессе их изготовления.

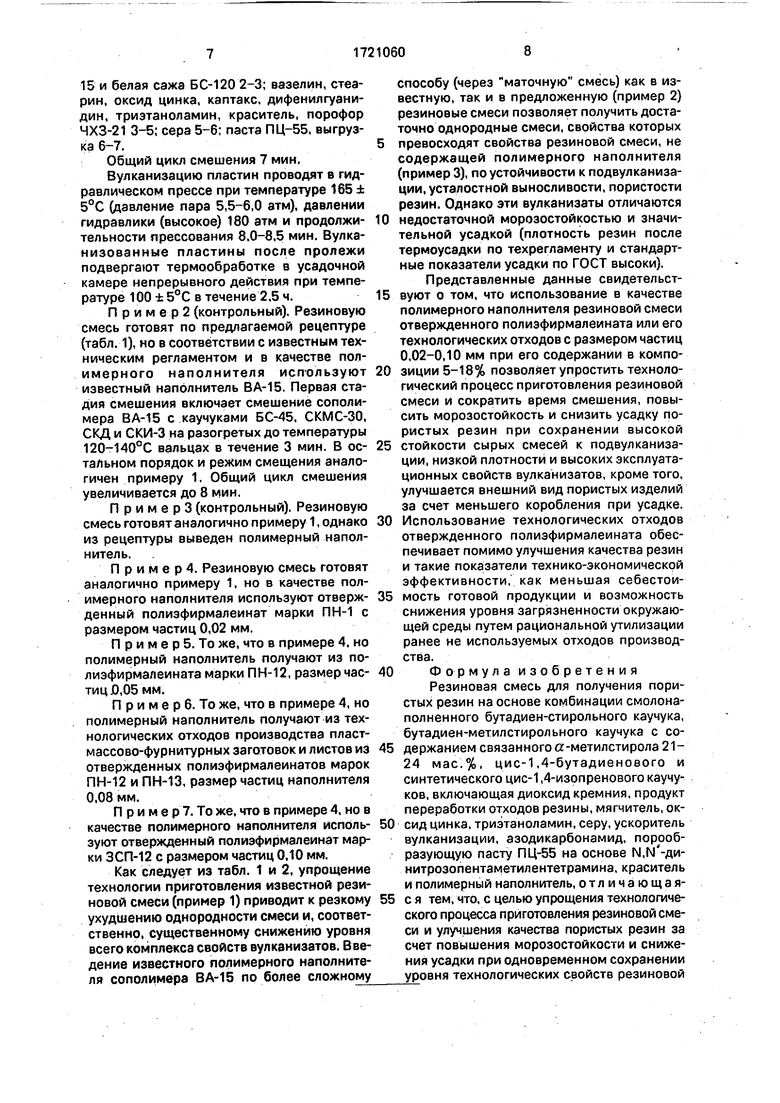

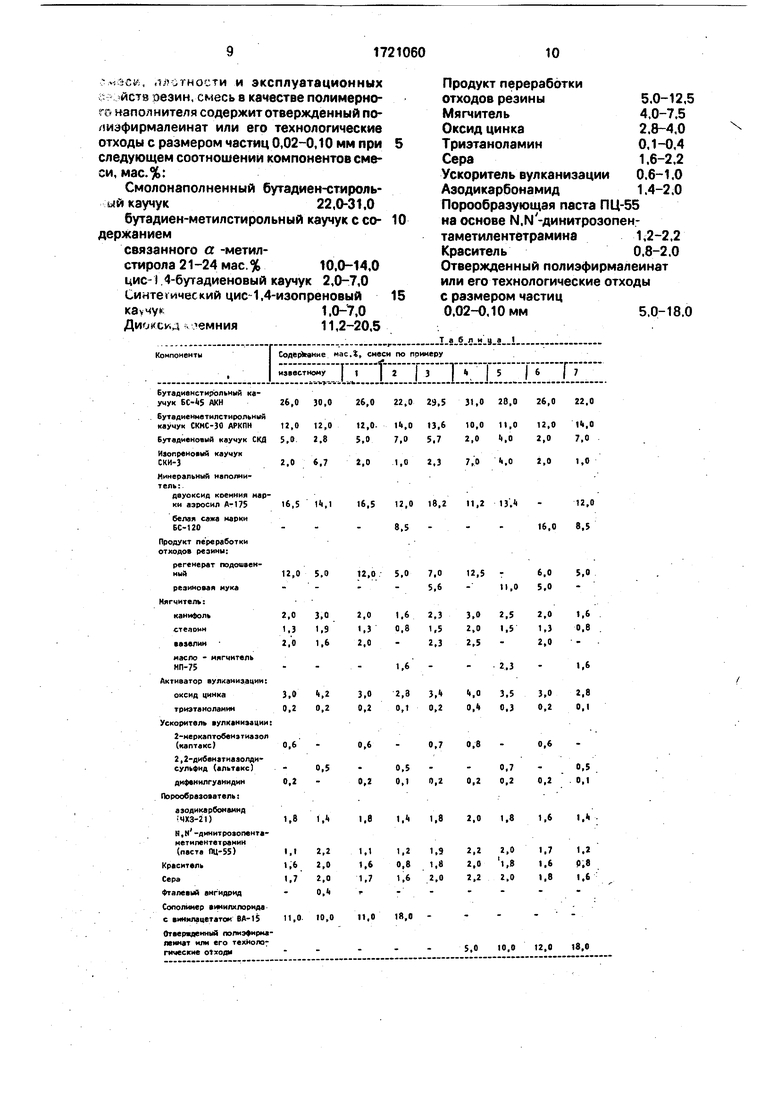

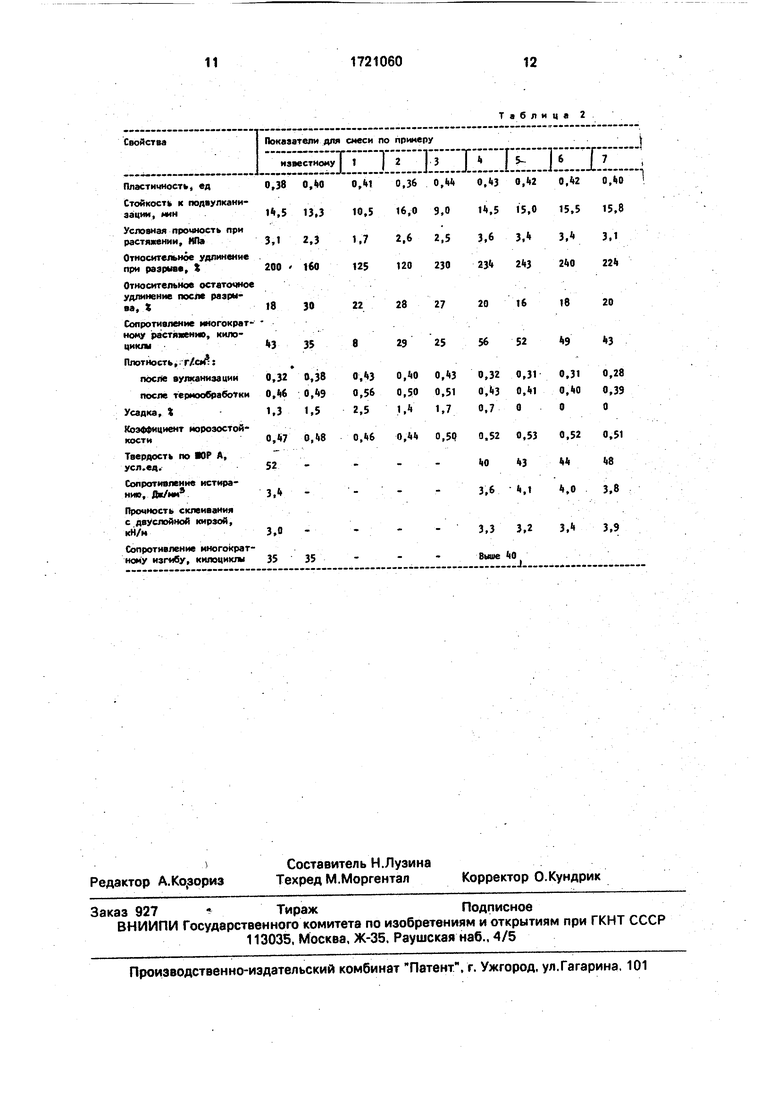

Рецептура резиновых смесей приведе5 на в табл. 1; свойства резиновых смесей и вулканизатов - в табл. 2.

Пример (контрольный). Известную резиновую смесь готовят на лабораторных вальцах или в резиносмесителе в соответст0 вии с известной рецептурой, но в отличие от последней технологический процесс смешения упрощен: известный полимерный наполнитель ВА-15 введен в смесь вместе с минеральным наполнителем - белой сажей

5 БС-120, т.е. без предварительного изготовления маточной смеси с высокостирольным каучуком БС-45.

Порядок загрузки и режим смешения следующий, мин: каучуки БС-45, СКМС-30, СКД и СКИ-3 0-2; регенерат, канифоль, ВА15 и белая сажа БС-120 2-3; вазелин, стеарин, оксид цинка, каптакс, дифенилгуани- дин, триэтаноламин, краситель, порофор ЧХЗ-21 3-5; сера 5-6; паста ПЦ-55, выгрузка 6-7.

Общий цикл смешения 7 мин.

Вулканизацию пластин проводят в гидравлическом прессе при температуре 165 ± 5°С (давление пара 5,5-6,0 атм), давлении гидравлики (высокое) 180 атм и продолжительности прессования 8.0-8,5 мин. Вулканизованные пластины после пролежи подвергают термообработке в усадочной камере непрерывного действия при температуре 100 ± 5°С в течение 2,5 ч.

Прим ер 2 (контрольный). Резиновую смесь готовят по предлагаемой рецептуре (табл. 1), но в соответствии с известным техническим регламентом и в качестве полимерного наполнителя исп-ользуют известный наполнитель ВА-15. Первая стадия смешения включает смешение сополимера ВА-15 с каучуками БС-45. СШС-30, СКД и СКИ-3 на разогретых до температуры 120-140°С вальцах в течение 3 мин. В остальном порядок и режим смещения аналогичен примеру 1. Общий цикл смешения увеличивается до 8 мин.

П р и м е р 3 (контрольный). Резиновую смесь готовят аналогично примеру 1, однако из рецептуры выведен полимерный наполнитель.

П р и м е р 4. Резиновую смесь готовят аналогично примеру 1, но в качестве полимерного наполнителя используют отверж- денный полиэфирмалеинат марки ПН-1 с размером частиц 0,02 мм.

П р и м е р 5. То же, что в примере 4. но полимерный наполнитель получают из по- лиэфирмалеината марки ПН-12, размер частиц J0.05 мм.

П р и м е р 6. То же, что в примере 4, но полимерный наполнитель получают из технологических отходов производства пласт- массово-фурнитурных заготовок и листов из (Утвержденных полиэфирмалеинатов марок ПН-12 и ПН-13, размер частиц наполнителя 0,08мм.

П р и м е р 7. То же, что в примере 4, но в качестве полимерного наполнителя используют отвержденный полиэфирмалеинат марки ЗСП-12 с размером частиц 0,10 мм.

Как следует из табл. 1 и 2, упрощение технологии приготовления известной резиновой смеси (пример 1) приводит к резкому ухудшению однородности смеси и, соответственно, существенному снижению уровня всего комплекса свойств вулканизатов. Введение известного полимерного наполнителя сополимера ВА-15 по более сложному

способу (через маточную смесь) как в известную, так и в предложенную (пример 2) резиновые смеси позволяет получить достаточно однородные смеси, свойства которых

превосходят свойства резиновой смеси, не содержащей полимерного наполнителя (пример 3), по устойчивости к подвулканиза- ции, усталостной выносливости, пористости резин. Однако эти вулканизаты отличаются

0 недостаточной морозостойкостью и значительной усадкой (плотность резин после термоусадки по техрегламенту и стандартные показатели усадки по ГОСТ высоки). Представленные данные свидетельст5 вуют о том, что использование в качестве полимерного наполнителя резиновой смеси отвержденного полиэфирмалеината или его технологических отходов с размером частиц 0,02-0,10 мм при его содержании в компо0 зиции 5-18% позволяет упростить технологический процесс приготовления резиновой смеси и сократить время смешения, повысить морозостойкость и снизить усадку пористых резин при сохранении высокой

5 стойкости сырых смесей к подвулканиза- ции, низкой плотности и высоких эксплуатационных свойств вулканизатов, кроме того, улучшается внешний вид пористых изделий за счет меньшего коробления при усадке.

0 Использование технологических отходов отвержденного полиэфирмалеината обеспечивает помимо улучшения качества резин и такие показатели технико-экономической эффективности, как меньшая себестои5 мость готовой продукции и возможность снижения уровня загрязненности окружающей среды путем рациональной утилизации ранее не используемых отходов производства.

0 Формула изобретения

Резиновая смесь для получения пористых резин на основе комбинации смолона- полненного бутадиен-стирольного каучука, бутадиен-метилстирольного каучука с со5 держанием связанного а-метилстирола 21- 24 мас.%, цис-1,4-бутадиенового и синтетического цис-1,4-изопреновогокаучу- ков, включающая диоксид кремния, продукт переработки отходов резины, мягчитель, ок0 сид цинка, триэтаноламин, серу, ускоритель вулканизации, азодикарбонамид, порооб- разующую пасту ПЦ-55 на основе М,Г-ди- нитрозопентаметилентетрамина, краситель и полимерный наполнитель, отличающая5 с я тем, что, с целью упрощения технологического процесса приготовления резиновой смеси и улучшения качества пористых резин за счет повышения морозостойкости и снижения усадки при одновременном сохранении уровня технологических свойств резиновой

ч«сэсй, .частности и эксплуатационных с йств резин, смесь в качестве полимерного наполнителя содержит отвержденный по- / иэфирмалеинат или его технологические отходы с размером частиц 0,02-0,10 мм при следующем соотношении компонентов смеси, мас.%:

Смолонаполненный бутадиен-стироль- ый каучук22,0-31,0

бутадиен-метилстирольный каучук с со- держанием

связанного а -метил- стирола 21-24 мас.%10.0-14,0

цис-t.4-бутадиеновый каучук 2,0-7,0

Синтетический цис 1,4-изопреновый

каучук1.0-7,0

Диоксид v лемния11,2-20,5

Продукт переработки отходов резины5.0-12,

Мягчитель4,0-7.5

Оксид цинка2.8-4.0

Триэтаноламин0,1 -0,4

Сера1.6-2.2

Ускоритель вулканизации 0.6-1.0 Аэодикарбонамид1.4-2,0

Порообразующая паста ПЦ-55 на основе N.N -динитрозопен- таметилентетрамина1,2-2,2

Краситель0,8-2.0

Отвержденный полиэфирмалеинат или его технологические отходы с размером частиц 0.02-0.10 мм5,0-18.0

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1982 |

|

SU1067009A1 |

| Вулканизуемая резиновая смесь для пористых обувных резин | 1982 |

|

SU1060642A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| Резиновая смесь | 1983 |

|

SU1288187A1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| Резиновая смесь | 1985 |

|

SU1423560A1 |

| Резиновая смесь | 2022 |

|

RU2786163C1 |

| Резиновая смесь | 2024 |

|

RU2838590C1 |

Изобретение относится к разработке рецептуры резиновой смеси для производства пористых подошвенных резин и пористых морозостойких амортизирующих материалов. Изобретение обеспечивает упрощение технологического процесса приготовления резиновой смеси, поскольку отпадает необходимость операции получения маточной смеси полимерного наполнителя и смолонаполненного бутадиен-сти- рольного каучука. Также улучшается качество пористых резин за счет повышения морозостойкости и снижения усадки при одновременном сохранении уровня технологических свойств, в частности пластичности и стойкости резиновой смеси к подвулкани- зации, плотности и эксплуатационных свойств резин. Резиновая смесь для получения пористых резин имеет следующий состав, мас.%: смолонаполненный бутадиен-стироль- ный каучук 22-31, бутадиен-метилстирольный каучук с содержанием связанного а -метилсти- рола 21-24 мас.% 10-14, цис-1,4-бутадиеновый каучук 2-7. синтетический. цис-1,4-изопреновый каучук 1-7. диоксид кремния 11,2-20,5. продукт переработки отходов резины 5,0-12,5, мягчитель 4.0-7,5, оксид цинка 2,8-4,0, триэтаноламин 0,1-0,4, сера 1,6-2.2, ускоритель вулканизации 0,6-1,0, азодикарбонамид 1,4-2,0. порообразующая паста ПЦ-55 на основе N.N -динитрозопен- таметилентетрамина 1,2-2,2, краситель 0.8- 2,0, в качестве полимерного наполнителя - отвержденный полиэфирмалеинат или его технологические отходы с размером частиц 0,02-0,10 мм. 2 табл. СО С vi кэ о с о

| Приспособление для заливки бабитом втулок холостых шкивов | 1932 |

|

SU29941A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Резиновая смесь | 1982 |

|

SU1046257A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Резиновая смесь для пористой резины | 1984 |

|

SU1229207A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Справочник по пластическим массам, т | |||

| И | |||

| /Под ред | |||

| В.М.Катаева и др | |||

| М.: Химия, 1975 с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1992-03-23—Публикация

1989-07-13—Подача