Изобретение относится к способам термической обработки чугунов и может быть использовано при отжиге белого чугуна на ковкий.

Цель изобретения - повышение ме- ханических свойств и ускорение процесса отжига.

Пример 1. Из белого чугуна следующего химического состава, %: С 2,45; Si 1,15; Мп 0,4; Сг 0,05; Fe остальное, изготавливали образцы диаметром 30 мм и длиной 400 мм. Образцы нагревали до 960°С, при достижении этой температуры через образцы пропускали ток в течение 5ч до полного разложения цементита. Затем образцы охлаждали до 730°С, выдерживали 8ч, далее охлаждали на воздухе.

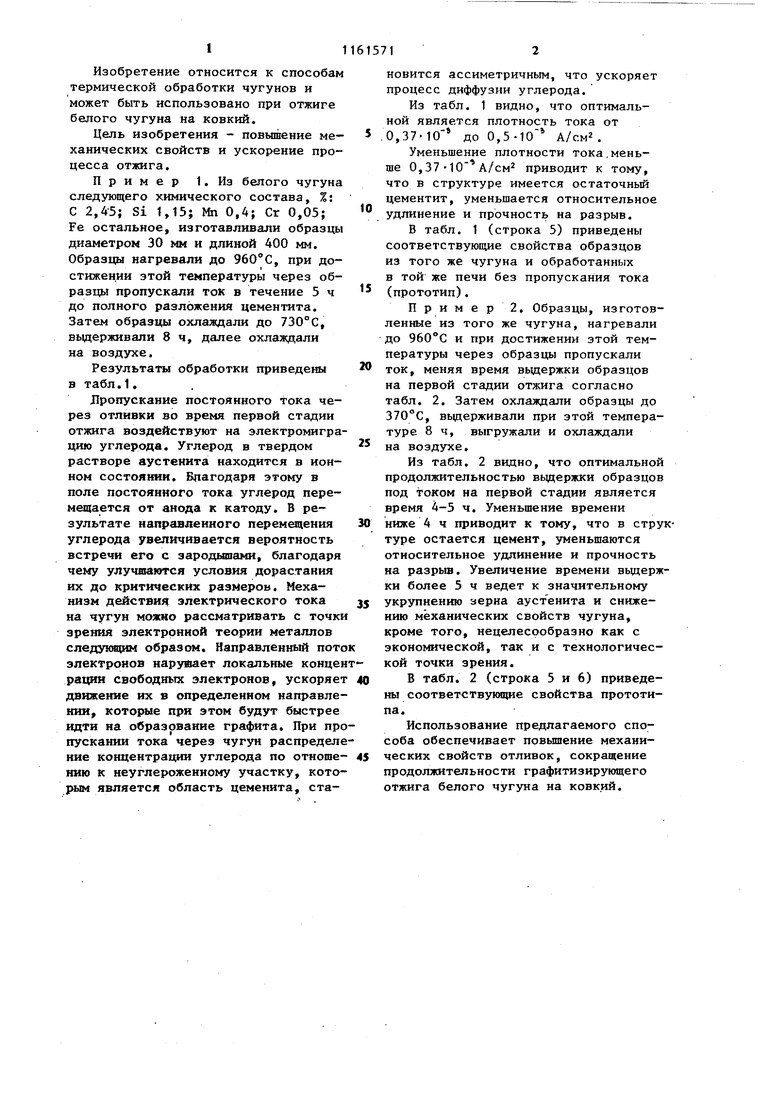

Результаты обработки приведены в табл.1.

Лропускание постоянного тока через отливки во время первой стадии отжига воздействуют на электромиграцшо углерода. Углерод в твердом растворе аустенита находится в ионном состоянии. Благодаря этому в поле постоянного тока углерод перемещается от анода к катоду. В результате направленного перемещения углерода увеличивается вероятность встречи его с зародшпами, благодаря чему улучшаются условия дорастания их до критических размеров. Механизм действия электрического тока на чугун можно рассматривать с точки зрения электронной теории металлов следунярш образом. Направленный пото электронов нарушает локальные конценрации свободныгх электронов, ускоряет движение их в определенном направлении , которые при этом будут быстрее идти на образование графита. При пропускании тока через чугун распределение концентра1щи углерода по отношению к неуглероженному участку, которым является область цеменита, становится ассиметричным, что ускоряет процесс диффузии углерода.

Из табл. 1 видно, что оптимальной является плотность тока от .0,37-10 до 0,5-10 А/см2 .

Уменьшение плотности тока,меньше 0,37-10 А/см приводит к тому, что в структуре имеется остаточный цементит, уменьшается относительное удлинение и прочность на разрыв.

В табл. 1 (строка 5) приведены соответствующие свойства образцов из того же чугуна и обработанных в той же печи без пропускания тока (прототип).

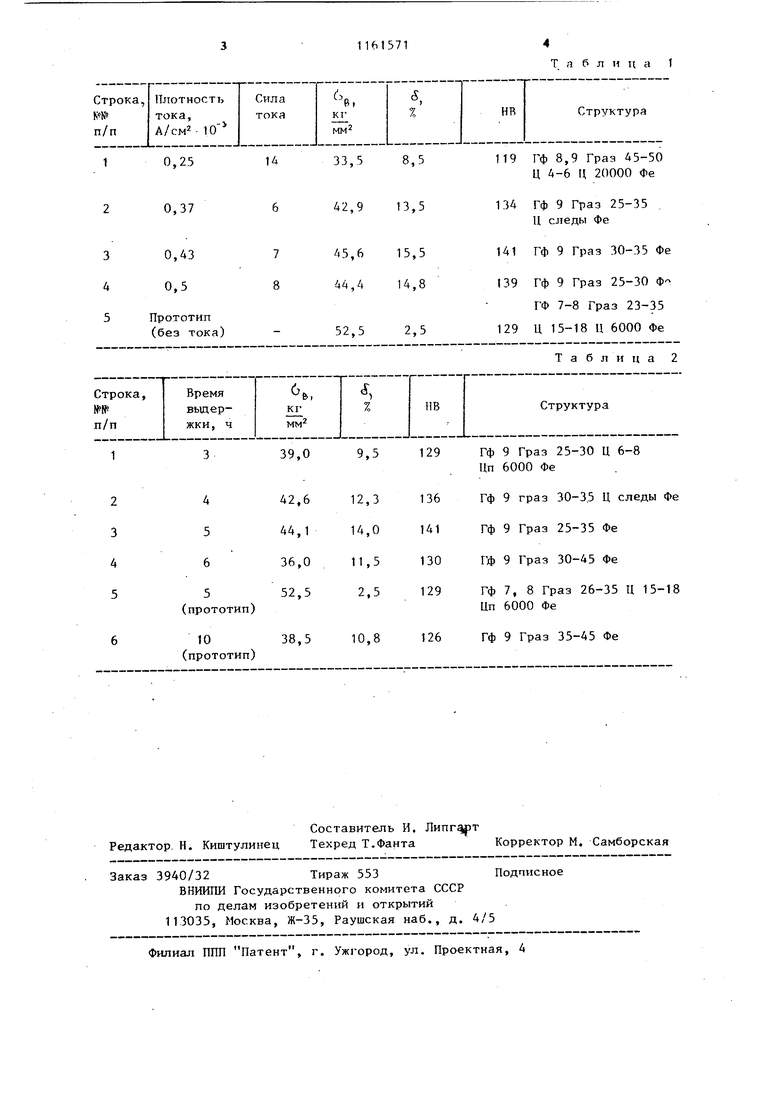

П р и м е р 2. Образцы, изготовленные из того же чугуна, нагревали до 960°С и при достижении этой температуры через образцы пропускали ток, меняя время вьщержки образцов на первой стадии отжига согласно табл. 2. Затем охлаждали образцы до 370°С, вьщерживали при этой температуре 8 ч, выгружали и охлаждали на воздухе.

Из табл. 2 видно, что оптимальной продолжительностью вьщержки образцов под током на первой стадии является время 4-5 ч. Уменьшение времени ниже 4 ч приводит к тому, что в струтуре остается цемент, уменьшаются относительное удлинение и прочность на разрьш. Увеличение времени вьщержки более 5 ч ведет к значительному укрупнению аерна аустенита и снижению механических свойств чугуна, кроме того, нецелесообразно как с экономической, так и с технологической точки зрения.

В табл. 2 (строка 5 и 6) приведены соответствующие свойства прототипа.

Использование предлагаемого способа обеспечивает повьш1ение механических свойств отливок, сокращение продолжительности графитизирующего отжига белого чугуна на ковкий.

Т а б л н ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ графитизирующего отжига отливок из белого чугуна | 1989 |

|

SU1779266A3 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1232688A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ БЕЛОГО НЕЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2152443C1 |

| Ковкий чугун | 1985 |

|

SU1294867A1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| Ковкий чугун | 1986 |

|

SU1388454A1 |

| Способ отжига отливок из ковкого чугуна | 1989 |

|

SU1694664A1 |

| Ковкий чугун | 1984 |

|

SU1260406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

СПОСОБ ГРАФИТИЗИРУЩЕГО ОТЖИГА ОТЛИВОК ИЗ БЕЛОГО ЧУГУНА, включающий нагрев до температуры первой стадии графитизации, выцержку, ox Iaждeниe до температуры второй стадии графитизации, выдержку, охлаждение, отличающийся тем, что, с целью повьпиення механических свойств и ускорения процесса отжига, при вьдержке на первой стадии графитизации через отливки пропускают постоянный ток плотностью от О, 37-10 до 0,5-10 А/см в течение 4-5 ч. (Л CZ

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО ЧУГУНА С ДИСПЕРСНЫМИ ВЫДЕЛЕНИЯМИ УГЛЕРОДА ОТЖИГА ИЛИ ГРАФИТА | 1938 |

|

SU55004A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Лахтин Ю,М., Леонтьев В.П | |||

| Материаловедение | |||

| М., Машиностроение, 1980, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

Авторы

Даты

1985-06-15—Публикация

1983-12-14—Подача