Изобретение относится к машиностроению и может быть использовано при термической обработке деталей из мартенситно-стареющих сталей.

Цель изобретения - улучшение комплекса механических свойств, сокращение технологического цикла и снижение уровня остаточных напряжений.

Пример. Проводили термическую обработку деталей из стали ЭП-836 (ОЗН17К9М2В10)

Последовательность операций при осуществлении способа.

1. Нагрев до температуры аустениза- ции, выдержка, охлаждение, операцию аус- тенизации совмещали с нагревом под горячую пластическую деформацию

2.Задавали исходя из технологических условий необходимый уровень предела текучести (оь,2).

3.Подбирали температуру старения (Ti), обеспечивающую при продолжительности TI 3 ч заданный уровень предела текучести.

4.Подбирали температуру старения (Та), обеспечивающую при продолжительности Тз 40 мин заданный уровень предела теку- ч ести.

5.Подбирали температуру старения (Тз), обеспечивающую при продолжительности тз 20 мин заданный уровень предела текучести.

6.Полученные значения температуры и продолжительности старения подставляли в систему уравнений

аТз+b

где а, Ь, с, - коэффициенты, зависящие от предела текучести и марки стали.

7.Решали систему уравнений (2), определяя значение коэффициентов а, Ь, с.

8.Задавались рациональным по технологическим и теплотехническим соображениям продолжительностью старения из промежутка 20-180 мин.

9.Определяли температуру старения из выражения (1) путем подстановки коэффициентов а, Ь, с и заданной (по п.7) продолжительности старения.

10.Проводили старение по найденным параметрам: температура (п.8) и продолжительность старения (п.7).

11.Охлаждение от температуры старения проводили в воде.

Температуру старения TI выбирали исходя из заданного предела текучести оь,2 по кривой о&,2-ТСт. Кривую строили путем определения Оо,2 на образцах из заданной стали, состаренных при различных температурах в интервале 400 -550°С, при продолжительности старения п 3 ч. Выбранный интервал температур старения объясняется тем, что в этом диапазоне температур проходят процессы старения всех мартенситно-старею- щих сталей.

Аналогично происходит выбор температуры старения Т2 при длительности старения Т2 40 мин и Тз при тз 20 мин.

Конкретные параметры обработки:

1.Операцию аустенизации совмещают с нагревом под горячую пластическую деформацию. Проводили нагрев до 1100- 1200°С, горячую пластическую деформацию и охлаждение с температуры конца горячей пластической деформации (800-900°С), затем механическую обработку.

2.Исходили из необходимого уровня предела текучести 1950 МПа.

По кривым оь,2-тст определяли температуры старения, обеспечивающие заданные уровни предела текучести.

3.При продолжительности старения TI 3 ч заданный уровень предела текучести обеспечивает температура TI 480°C.

4.При продолжительности старения Т2 40 мин заданный уровень предела текучести обеспечивает температуру Т2 500°С.

5,При продолжительности старения тз 20 мин заданный уровень предела текучести обеспечивает температура Тз 530°С.

6.Полученные значения температуры и продолжительности старения подставлены в систему уравнений (2):

1

0

5

0

5

0

5

0

5

0

5

180+с 40 + с

480 : а + Ь 1

20 + с

500 а + Ь 1

530 а + Ь

7.Решали систему уравнений (2), определяя значение коэффициентов а, Ь, с:а 1,004 Ь - -0,476; с -2,079.

8.Задавались продолжительностью старения:

т 20 мин; т 50 мин; г 180 мин.

9.Определяли температуру старения из выражения (1):

1

Тст

10 3-2,087

10

-з

1,004 + 474,104; Тот 530°С; П т 495°С; Гс т 480°С.

10.Проводили старение по найденным параметрам:

530°С; т1 20 мин; Тст 495°С; т 50 мин; Гст 480°С; т 180 мин.

11.Охлаждение от температуры старения проводили в воде, а при режиме; Тст 530°С; т 20 мин, охлаждение проводят на воздухе и в воде,

Проводили контроль механических свойств и остаточных напряжений.

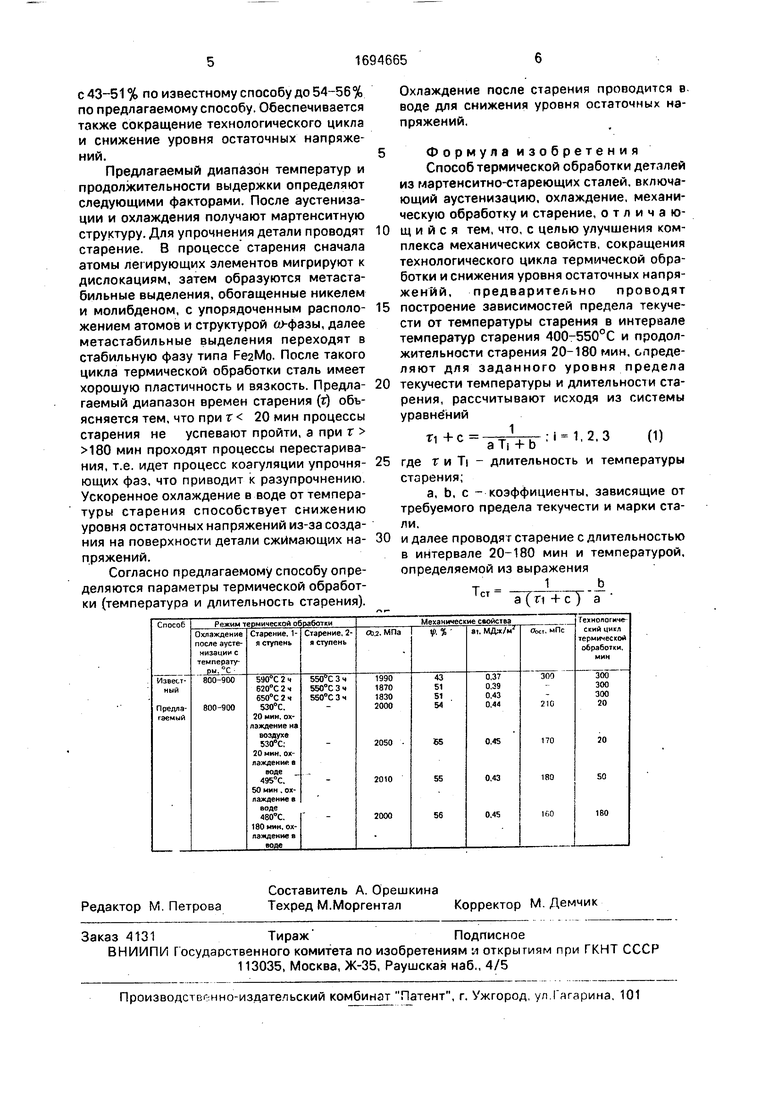

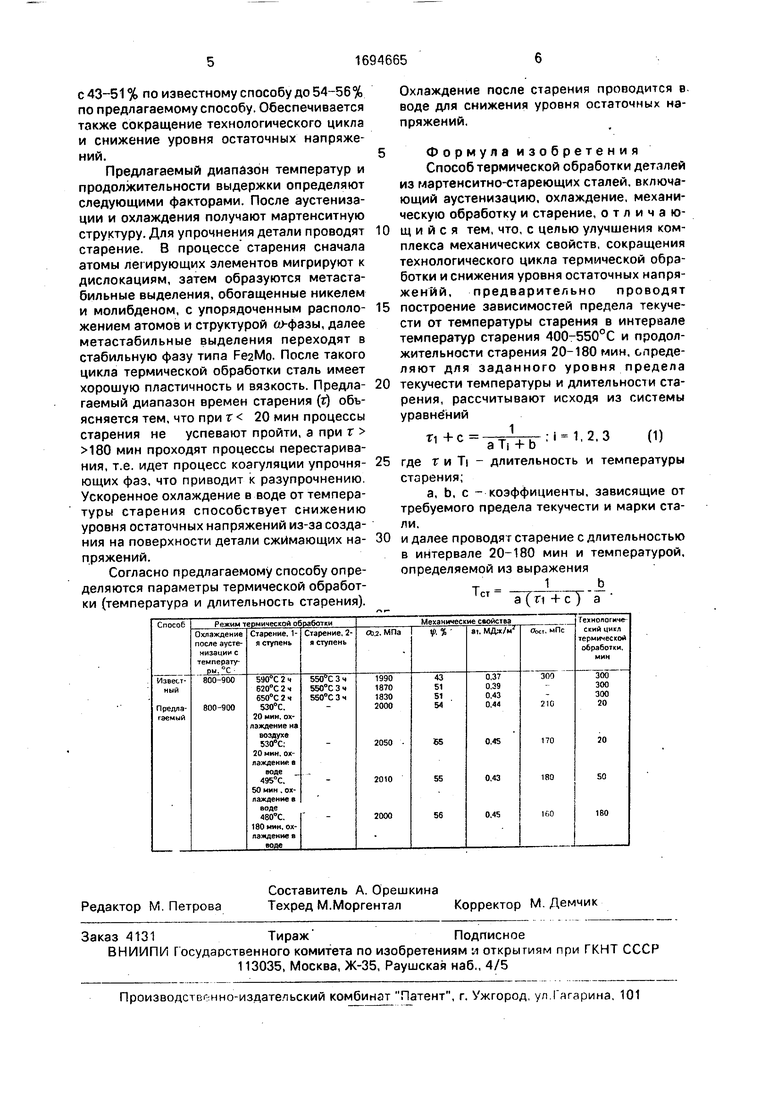

Результаты контроля показаны в таблице.

Проводили термическую обработку по известному способу.

Режимы и механические свойства, определенные после проведения термической обработки, приведены в таблице.

Из таблицы видно, что предлагаемый способ термической обработки позволяет получить лучший комплекс механических свойств. Повышается предел текучести (оо,2 - 2000-2050 МПа по предлагаемому способу и оь.2 1830-1990 МПа по известному способу), повышается ударная вязкость

(с 0,37-0,43 по известному способу до

м

0,43-0,45

МДж

по предлагаемому способу)

и относительное сужение гр увеличивается

с 43-51 % по известному способу до 54-56% по предлагаемому способу. Обеспечивается также сокращение технологического цикла и снижение уровня остаточных напряжений.

Предлагаемый диапазон температур и продолжительности выдержки определяют следующими факторами. После аустениза- ции и охлаждения получают мартенситную структуру. Для упрочнения детали проводят старение. В процессе старения сначала атомы легирующих элементов мигрируют к дислокациям, затем образуются метаста- бильные выделения, обогащенные никелем и молибденом, с упорядоченным располо- жением атомов и структурой to-фазы, далее метастабильные выделения переходят в стабильную фазу типа Fe2Mo. После такого цикла термической обработки сталь имеет хорошую пластичность и вязкость. Предла- гаемый диапазон времен старения (т) объясняется тем, что при т 20 мин процессы старения не успевают пройти,а при т 180 мин проходят процессы перестарива- ния, т.е. идет процесс коагуляции упрочня- ющих фаз, что приводит к разупрочнению. Ускоренное охлаждение в воде от температуры старения способствует снижению уровня остаточных напряжений из-за создания на поверхности детали сжимающих на- пряжений.

Согласно предлагаемому способу определяются параметры термической обработки (температура и длительность старения).

Охлаждение после старения проводится в воде для снижения уровня остаточных напряжений.

Формула изобретения Способ термической обработки деталей из мартенситно-стареющих сталей, включающий аустенизацию, охлаждение, механическую обработку и старение, отличающийся тем, что, с целью улучшения комплекса механических свойств, сокращения технологического цикла термической обработки и снижения уровня остаточных напряжений, предварительно проводят построение зависимостей предела текучести от температуры старения в интервале температур старения 400-550°С и продолжительности старения 20-180 мин, определяют для заданного уровня предела текучести температуры и длительности старения, рассчитывают исходя из системы уравне ний

1

TI + с

1 1,2,3

(D

aTj +b

где т и TI - длительность и температуры старения;

а, Ь, с - коэффициенты, зависящие от требуемого предела текучести и марки стали,

и далее проводят старение с длительностью в интервале 20-180 мин и температурой, определяемой из выражения

1

а ( ri + с ) а

ТСт

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2009 |

|

RU2391413C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2002 |

|

RU2241047C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356714C2 |

| Способ упрочняющей обработки мартенситно-стареющей стали | 2020 |

|

RU2740294C1 |

| Способ термической обработки мартенситностареющих сталей | 1980 |

|

SU933746A1 |

| СТАЛЬ, ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ УКАЗАННОЙ СТАЛИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2743570C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2465366C1 |

| Способ термической обработки высокопрочных нержавеющих мартенситностареющих сталей | 1980 |

|

SU876746A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

Изобретение относится к машиностроению и может быть использовано при термической обработке мартенситно-стареющих сталей. Цель изобретения - повышение комплекса механических свойств, сокращение технологического цикла и снижение уровня остаточных напряжений. Сталь ОЗН17К9М2В10 нагревают до 1100°С и охлаждают с температуры конца горячей деформации 960°С и подвергают механической обработке. Предварительно проводят построение зависимостей предела текучести данных сталей от температуры старения в интервале 400-550°С и определяют параметры термической обработки (температура и длительность старения). Старение при 495°С в течение 50 мин с последующим охлаждением в воде обеспечивает предел текучести 2000 МПа, относительное сужение - 55% с одновременным уменьшением уровня остаточных напряжений. 1 табл. в fe

| Перкос М.Д | |||

| Высокопрочные мартен- ситно-стареющие стали, М.: Металлургия, 1970 | |||

| Способ обработки нержавеющих мартенситностареющих сталей | 1977 |

|

SU623883A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1989-03-23—Подача