Изобретение относится к металлургии, а точнее к оборудованию для внепечного рафинирования металла с использованием вакуума и кислорода.

Целью изобретения является повышение надежности, увеличение производительности и улучшение условий обслуживания.

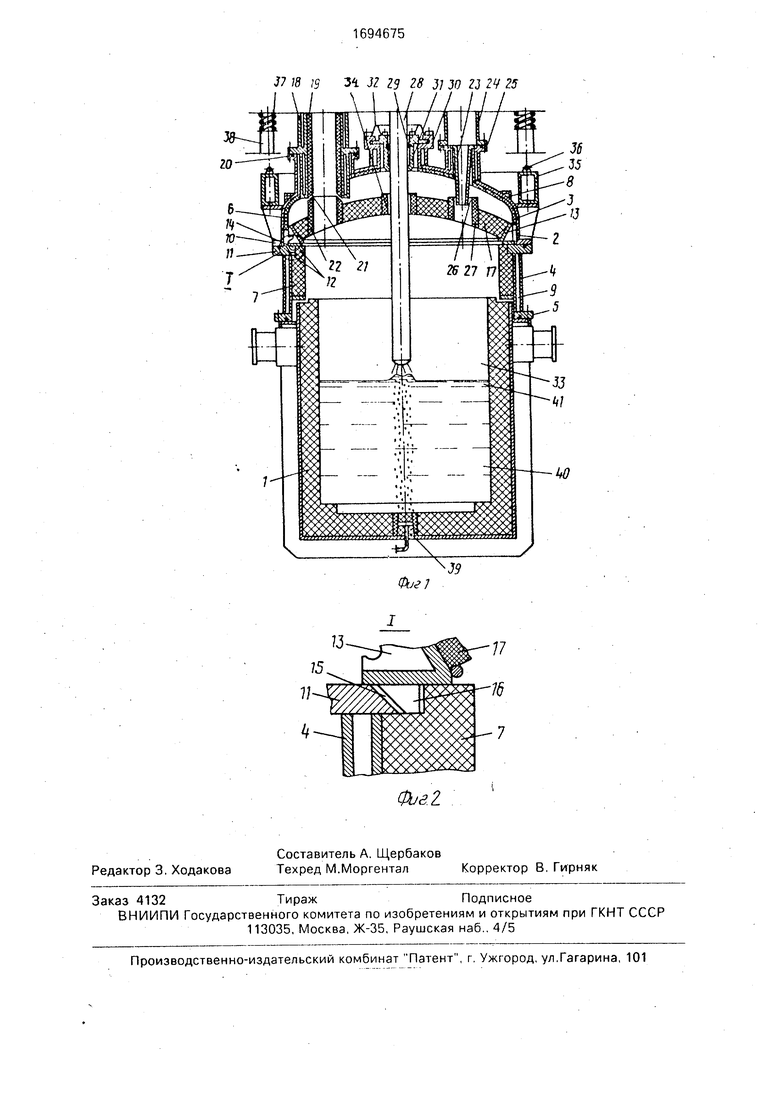

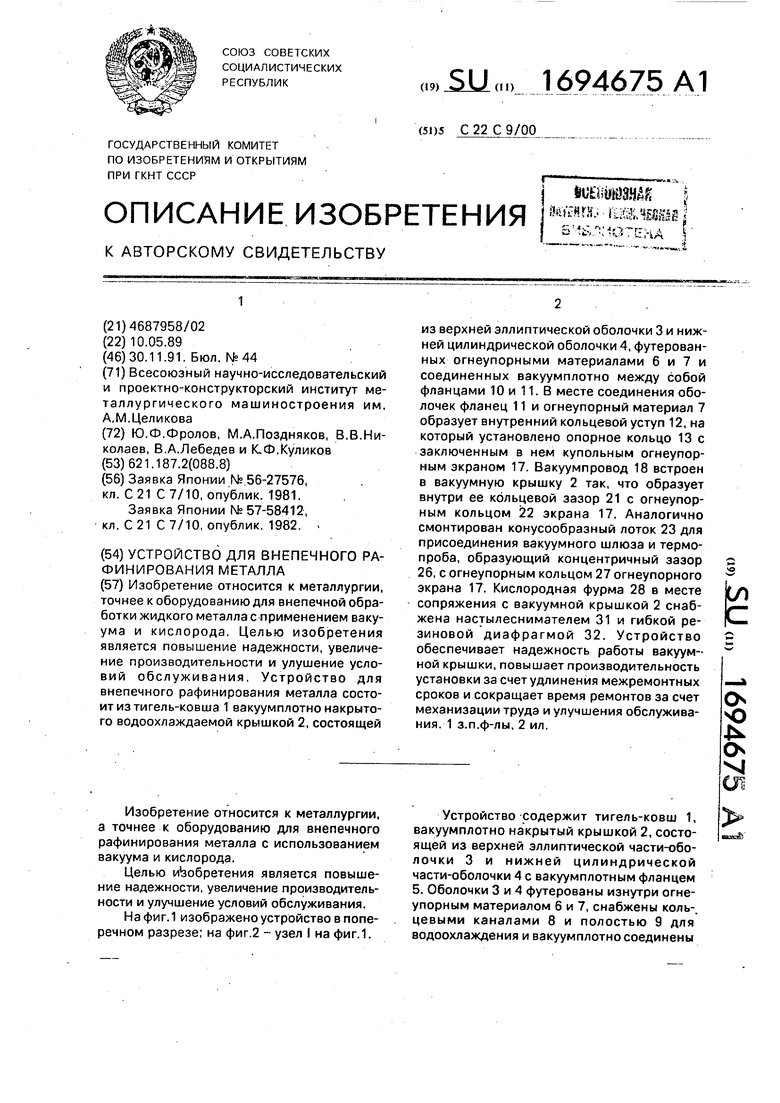

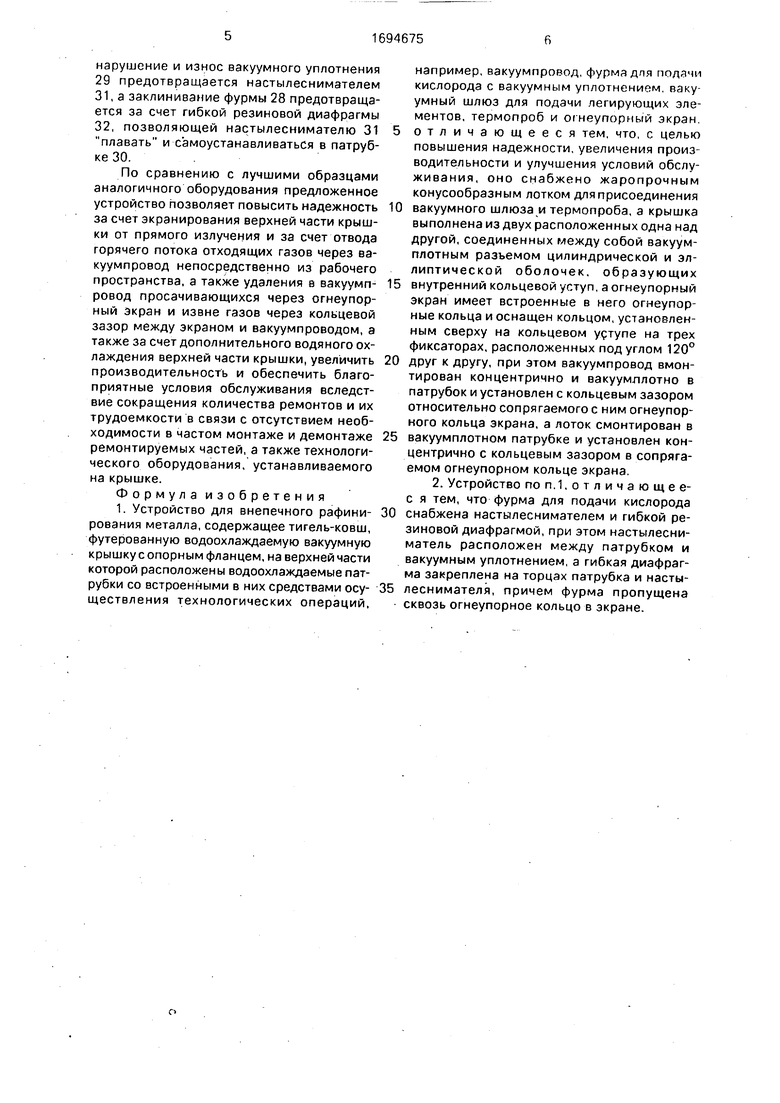

На фиг. 1 изображено устройство в поперечном разрезе; на фиг.2 - узел I на фиг.1.

Устройство содержит тигель-ковш 1, вакуумплотно накрытый крышкой 2, состоящей из верхней эллиптической части-оболочки 3 и нижней цилиндрической части-оболочки 4 с вакуумплотным фланцем 5. Оболочки 3 и 4 футерованы изнутри огнеупорным материалом 6 и 7, снабжены коль-, цевыми каналами 8 и полостью 9 для водоохлаждения и вакуумплотно соединены

между собой посредством фланцев 10 и 11 соответственно.

В месте соединения оболочек 3 и 4 фланец 11 и огнеупорный материал 7 образуют внутренний кольцевой уступ 12, на который сверху установлено опорное кольцо 13 в фиксаторах 14, расположенных под углом 120° друг к другу, каждый из которых представляет собой призмообразную впадину 15, выполненную во фланце 11, и сопрягаемый с ней выступ 16 опорного кольца 13 (см. фиг.2). Опорное кольцо 13 охватывает огнеупорный экран 17 куполообразной формы по его периферии. Водоохлаждаемый вакуумпровод 18 футерован изнутри огне- упором 19 концентрично, вакуумплотно встроен в водоохлаждаемый патрубок 20 и установлен с кольцевым зазором 21 относительно сопрягаемого с ним огнеупорного кольца 22, встроенного в огнеупорный экран 17. Жаропрочный конусообразный лоток 23 для присоединения посредством трубы-24 вакуумного шлюза и термопроба смонтирован в вакуумплотном патрубке 25 и концентрично с кольцевым зазором 26 установлен в.сопрягаемом огнеупорном кольце 27 огнеупорного экрана 17.

Фурма 28 для подачи кислорода телескопически встроена в вакуумное уплотнение29, вмонтированное в водоохлаждаемый патрубок 30 и снабженное охватывающим фурму 28 настылеснимателем 31 и гибкой резиновой диафрагмой 32, закрепленной между настылеснимателем 31 и патрубком 30, при этом фурма 28 пропущена в рабочее пространство 33 тигель-ковша 1 сквозь огнеупорное кольцо 34, встроенное в огнеупорный экран 17.

Траверса 35 посредством привода перемещает крышку 2 с помощью подвесок 36, снабженных разгружающими пружинами 37, установленными на портале 38. Пористая фурма 39 для подачи аргона встроенная в дно тигель-ковша 1.

Устройство работает следующим образом.

Перед началом обработки на тигель- ковш 1, заполненный металлом 40 и шлаком 41, траверса 35 посредством подвесок 36 опускает крышку 2 до получения вакуумп- лотного соединения фланца 5 с гигель-ков- шом 1. При этом давление фланца 5 на тигель-ковш 1 регулируется пружинами 37 так, что создается достаточное давление для создания вакуумплотного соединения, а избыточное давления от массы крышки 2 и смонтированных на ней элементов передается на портал 38.

Кроме того, свободная ориентированная фиксаторами 14 установка на уступе 12

опорного кольца 13 исключает передачу распорных усилий от заключенного в нем огнеупорного экрана 17 на конструкцию крышки 2.

Затем производят дегазацию, обработку металла 40 кислородом, шлаком 41, легирование металла, измеряют температуру и отбирают пробы металла. Во время обработки металл непрерывно перемешивают

0 аргоном, подаваемым через пористую фурму 39 навстречу струе кислорода, поступающей из фурмы 28. После завершения обработки крышку 2 поднимают и тигель- ковш 1 транспортируют на разливку. В про5 цессе обработки металла выделяющиеся газы удаляются через вакуумпровод 18, а тепловое излучение с поверхности металла 40 и шлака 41 в тигель-ковше 1 воспринимается огнеупорным экраном 17 и огнеупор0 ным материалом 7 оболочки 4 крышки 2, а оболочка 3 испытывает в основном механические нагрузки от элементов - средств для осуществления технологических операций. В связи с этим наиболее интенсивному из5 носу подвергаются огнеупорный экран 17, а также огнеупорный материал 7 оболочки 4 крышки 2.

При ремонте изношенных огнеупорных материалов указанные части демонтиру0 ются и заменяются заранее отремонтированными. Для этого крышку 2 опускают на тигель-ковш 1, разъединяют фланцы 10 и 11, отсоединяют трубопроводы водоохлажде- ния, после чего огнеупорный экран 7 посред5 ством опорного кольца 13 транспортируют цеховым краном на ремонт. При необходимости аналогичным образом поступают с оболочкой 4 крышки 2. Монтаж отремонтированных частей крышки осуществляется в

0 обратном порядке.

Для удобства монтажа и демонтажа огнеупорного экрана 17, а также оболочки 4 крышки 2 верхняя оболочка 3 крышки 2 со всеми закрепленными на ней элементами и

5 средствами для осуществления технологи- ских операций посредством траверсы 35, подвесок 36 и портала 38 поднимается и отводится в сторону либо за счет Ътворота последнего, либо за счет отката тигель-ков0 ша 1 специальным ковшевозом. „

Просачивающиеся через неплотности в огнеупорном экране 17 газы собираются над ним и под оболочки 3, здесь же собираются холодные газы, попадающие извне че5 рез неплотности, а также через вакуумный шлюз при загрузке легирующих материалов и в результате работы термопроба. Эти газы непрерывно удаляются через кольцевой зазор 21 в вакуумпровод 18. При опускании и подъеме фурмы 28 для подачи кислорода

нарушение и износ вакуумного уплотнения 29 предотвращается настылеснимателем

31,а заклинивание фурмы 28 предотвращается за счет гибкой резиновой диафрагмы

32,позволяющей настылеснимателю 31 плавать и самоустанавливаться в патрубке 30.

По сравнению с лучшими образцами аналогичного оборудования предложенное устройство позволяет повысить надежность за счет экранирования верхней части крышки от прямого излучения и за счет отвода горячего потока отходящих газов через ва- куумпровод непосредственно из рабочего пространства, а также удаления в вакуумп- ровод просачивающихся через огнеупорный экран и извне газов через кольцевой зазор между экраном и вакуум проводом, а также за счет дополнительного водяного охлаждения верхней части крышки, увеличить производительность и обеспечить благоприятные условия обслуживания вследствие сокращения количества ремонтов и их трудоемкости в связи с отсутствием необходимости в частом монтаже и демонтаже ремонтируемых частей, а также технологического оборудования, устанавливаемого на крышке.

Формула изобретения 1. Устройство для внепечного рафини- рования металла, содержащее тигель-ковш, футерованную водоохлаждаемую вакуумную крышку с опорным фланцем, на верхней части которой расположены водоохлэждаемые патрубки со встроенными в них средствами осу- ществления технологических операций,

например, вакуумпровод, фурма для ппдячи кислорода с вакуумным уплотнением, вакуумный шлюз для подачи легирующих элементов, термопроб и oiнеупорный экран, отличающееся тем, что, с целью повышения надежности, увеличения производительности и улучшения условий обслуживания, оно снабжено жаропрочным конусообразным лотком для присоединения вакуумного шлюза и термопроба, а крышка выполнена из двух расположенных одна над другой, соединенных между собой вакуум- плотным разъемом цилиндрической и эллиптической оболочек, образующих внутренний кольцевой уступ, а огнеупорный экран имеет встроенные в него огнеупорные кольца и оснащен кольцом, установленным сверху на кольцевом уступе на трех фиксаторах, расположенных под углом 120° друг к другу, при этом вакуумпровод вмонтирован концентрично и вакуумллотно в патрубок и установлен с кольцевым зазором относительно сопрягаемого с ним огнеупорного кольца экрана, а лоток смонтирован в вакуумплотном патрубке и установлен концентрично с кольцевым зазором в сопрягаемом огнеупорном кольце экрана.

2. Устройство поп.1,отличающее- с я тем, что фурма для подачи кислорода снабжена настылеснимателем и гибкой резиновой диафрагмой, при этом настылесни- матель расположен между патрубком и вакуумным уплотнением, а гибкая диафрагма закреплена на торцах патрубка и насты- леснимателя, причем фурма пропущена сквозь огнеупорное кольцо в экране.

37 18 IS 34 X 23 28 j; J0 ZJ . V 25

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для комплексной обработки металла | 1990 |

|

SU1740436A1 |

| Устройство для циркуляционного вакуумирования жидкой стали | 1987 |

|

SU1574644A1 |

| УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ | 2001 |

|

RU2215047C2 |

| ЦИРКУЛЯЦИОННЫЙ ВАКУУМАТОР С ЭКРАНОМ ДЛЯ ПОДАВЛЕНИЯ КАПЕЛЬ МЕТАЛЛА | 2006 |

|

RU2331673C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2082543C1 |

| УСТРОЙСТВО ДЛЯ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1984 |

|

SU1279244A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА ПОД ВАКУУМОМ | 1999 |

|

RU2171298C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2000 |

|

RU2172784C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| ГАЗЛИФТ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 2006 |

|

RU2310689C1 |

Изобретение относится к металлургии, точнее к оборудованию для внепечной обработки жидкого металла с применением вакуума и кислорода. Целью изобретения является повышение надежности, увеличение производительности и улушение условий обслуживания. Устройство для внепечного рафинирования металла состоит из тигель-ковша 1 вакуумплотно накрытого водоохлаждаемой крышкой 2, состоящей из верхней эллиптической оболочки 3 и нижней цилиндрической оболочки 4, футерованных огнеупорными материалами 6 и 7 и соединенных вакуумплотно между собой фланцами 10 и 11. В месте соединения оболочек фланец 11 и огнеупорный материал 7 образует внутренний кольцевой уступ 12, на который установлено опорное кольцо 13 с заключенным в нем купольным огнеупорным экраном 17. Вакуумпровод 18 встроен в вакуумную крышку 2 так, что образует внутри ее кольцевой зазор 21 с огнеупорным кольцом 22 экрана 17. Аналогично смонтирован конусообразный лоток 23 для присоединения вакуумного шлюза и термопроба, образующий концентричный зазор 26, с огнеупорным кольцом 27 огнеупорного экрана 17. Кислородная фурма 28 в месте сопряжения с вакуумной крышкой 2 снабжена настылеснимателем 31 и гибкой резиновой диафрагмой 32. Устройство обеспечивает надежность работы вакуумной крышки, повышает производительность установки за счет удлинения межремонтных сроков и сокращает время ремонтов за счет механизации труда и улучшения обслуживания. 1 з.п.ф-лы, 2 ил. Os ю 4 О VI

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1991-11-30—Публикация

1989-05-10—Подача