Изобретение относится к области металлургии, конкретно к внепечному вакуумированию стали.

Известна установка для вакуум-кислородного рафинирования стали, содержащая вакуум-камеру с крышкой, сталеразливочный ковш с защитной крышкой, кислородную фурму с приводом ее перемещения, устройство для замера температуры и отбора проб металла со шлюзовой камерой и механизмом перемещения зонда и устройство для подачи ферросплавов в ковш под вакуумом.

Все технологическое оборудование смонтировано на крышке вакуум-камеры. Механизм перемещения кислородной фурмы включает в себя стойку, каретку с цепным приводом и направляющий цилиндр. В верхней съемной крышке цилиндра расположены резиновые уплотнения фурмы, обеспечивающие герметичность вакуум-камеры.

Устройство для замера температуры и отбора проб состоит из шлюзовой камеры, зонда с датчиками и механизмами перемещения зонда, включающего стойку и каретку с цепным приводом. Шлюзовая камера соединяется с вакуум-камерой водоохлаждаемым патрубком, который перекрывается водоохлаждаемым клапаном. Клапан уравновешен контргрузом и открывается с помощью рычага (А.А. Устюгов и др. Реконструкция установки УВС-130 для вакуум-кислородного рафинирования нержавеющей стали. Бюл. "Черная металлургия", 1983, вып. 2, с. 48).

Недостатком этого устройства является то, что крышка вакуум-камеры испытывает сильные термические и механические нагрузки, усиливаемые весом установленных на ней устройств, что приводит к образованию трещин в крышке вакуум-камеры, нарушению ее футеровки и, как следствие, к нарушению герметичности вакуум-камеры. Кроме того, устранение негерметичности крышки вакуум-камеры и ее футеровки, а также устранение других дефектов и проведение ремонтов из-за громоздкости сооружения должны производиться на месте. При этом затруднен доступ к значительной части крышки вакуум-камеры, снижается качество ремонтов, увеличиваются простои оборудования.

Известно наиболее близкое по технической сущности к предлагаемому устройство для внепечного рафинирования металла, содержащее вакуум-камеру с крышкой, механизм перемещения крышки вакуум-камеры, защитную крышку ковша, технологический блок, содержащий, например, кислородную фурму, зонд для замера температуры и отбора проб металла со шлюзовой камерой с узлом уплотнения и приводом перемещения, герметизирующее уплотнение места контакта технологического блока с крышкой вакуум-камеры с приводом перемещения с возможностью регулирования давлением технологического блока на крышку вакуум-камеры, двухкамерный шлюзовой дозатор для подачи ферросплавов в ковш под вакуумом. (патент РФ N 1675371, кл. С 21 С 7/10, 1991 г.)

Недостатки те же, кроме того, узел уплотнения на крышке шлюзовой камеры технологического блока подвижных кислородной фурмы и зонда измерения температуры и отбора проб подвержен быстрому износу и сложности при замене.

Техническим результатом предлагаемого решения является повышение надежности работы устройства, расширение его технологических возможностей, улучшение условий эксплуатации и обслуживания, уменьшение габаритов.

Технический результат достигается тем, что устройство для обработки жидкого металла под вакуумом содержит вакуум-камеру с крышкой, на верхней части которой выполнено герметизирующее устройство, ковш с защитной крышкой, технологический блок, включающий кислородную фурму и зонд для замера температуры и отбора проб жидкого металла со шлюзовыми камерами и приводами перемещения, и двухкамерный шлюзовой дозатор для подачи легирующих добавок. Устройство снабжено дополнительными технологическими агрегатами: устройством для замера уровня шлака и металла и устройством для подачи металлической или порошковой проволоки с приводами перемещения, которые совместно с технологическим блоком и двухкамерным шлюзовым дозатором объединены в единый технологический модуль, смонтированный на общем портале, опирающийся на герметизирующее устройство крышки вакуум-камеры. Портал снабжен приводами вертикального и горизонтального перемещения, при этом шлюзовые камеры технологического блока и технологических агрегатов объединены в выполненную в виде цилиндра или многогранной призмы общую шлюзовую камеру, разделенную на изолированные друг от друга секции, количество которых соответствует количеству технологических агрегатов. Каждая секция снабжена герметичной дверью, а внутри ее размещен технологический агрегат с возможностью вывода его через дверной проем секции, причем приводы перемещения каждого технологического агрегата и технологического блока расположены с наружной стороны двери секции.

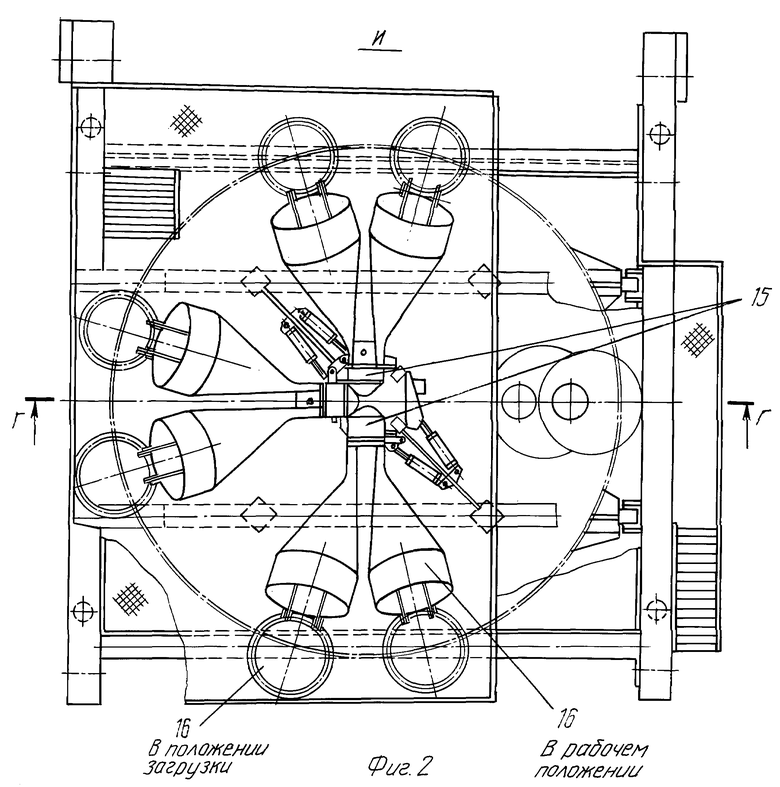

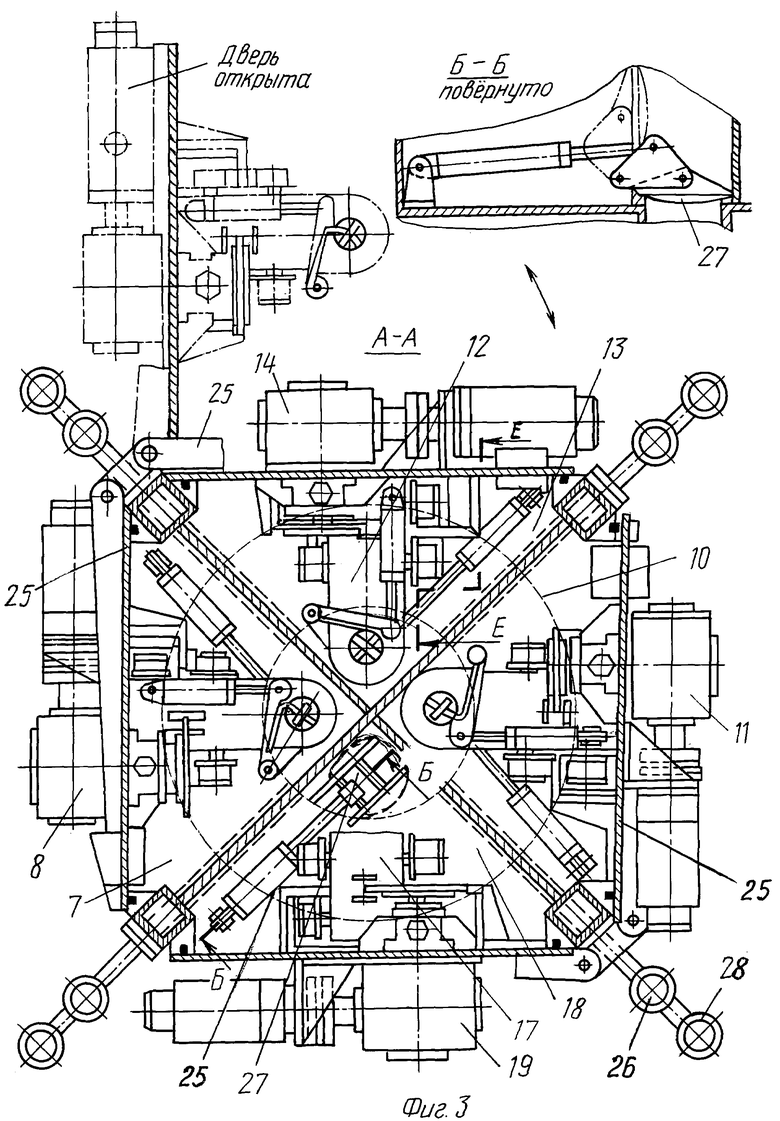

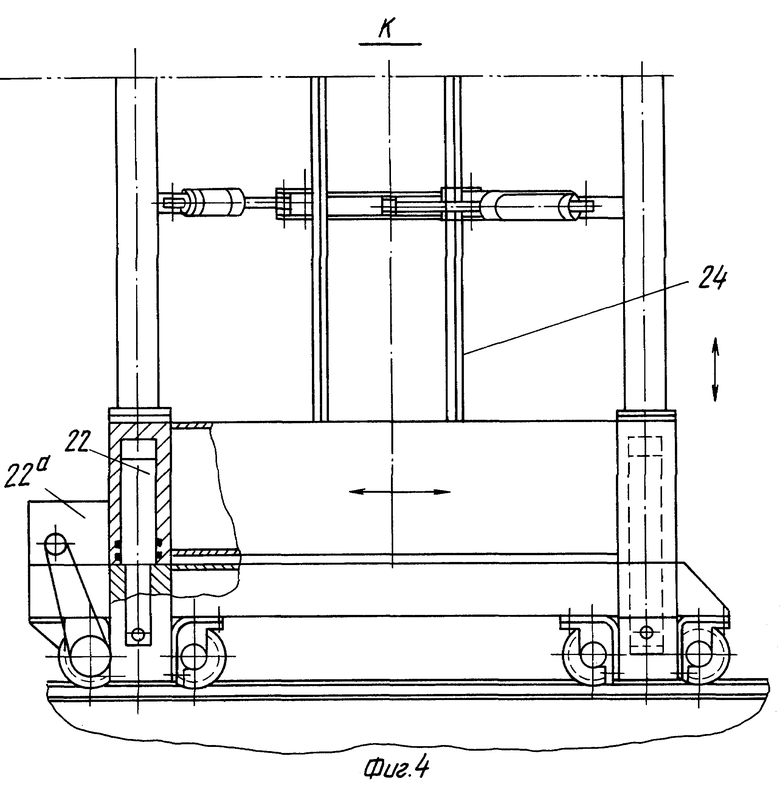

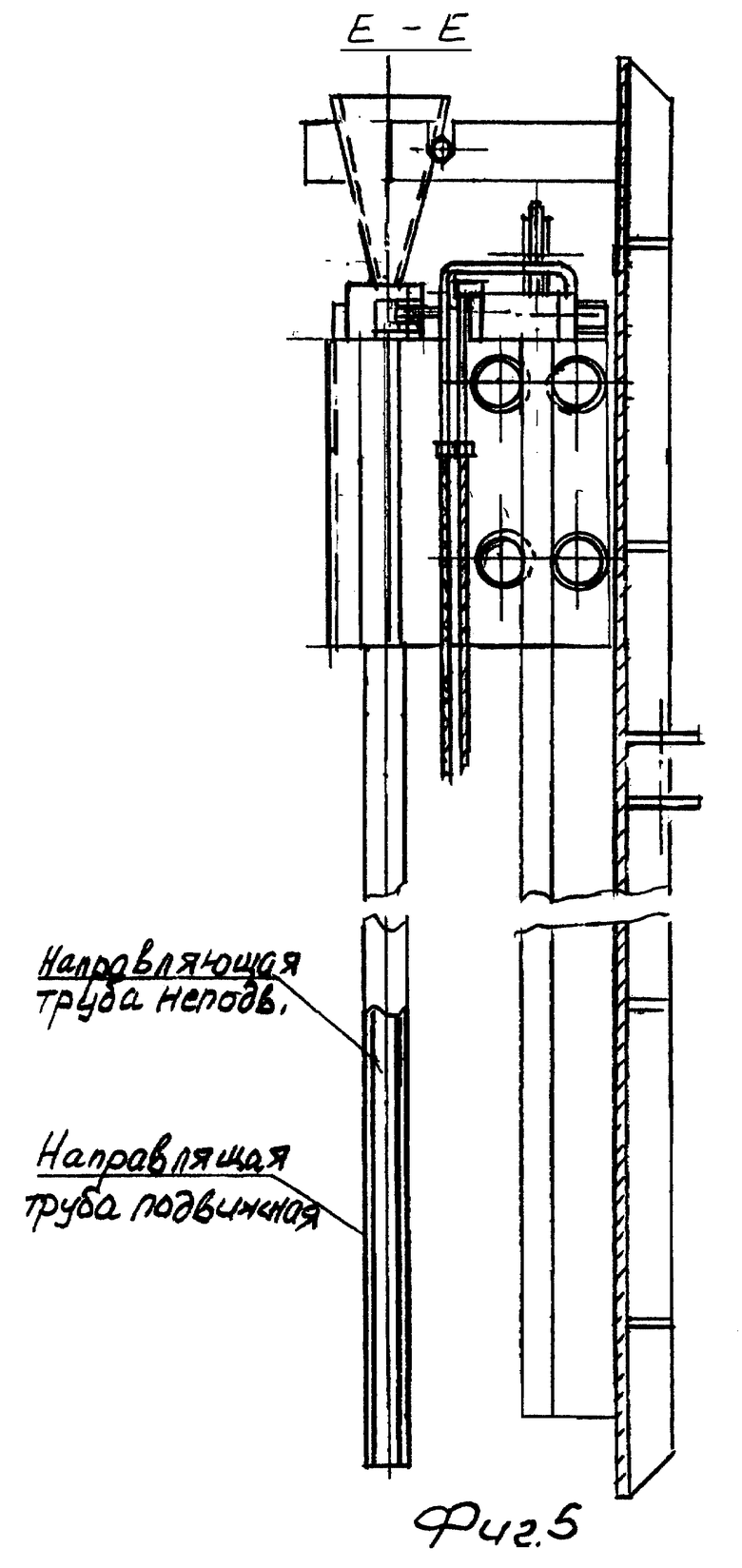

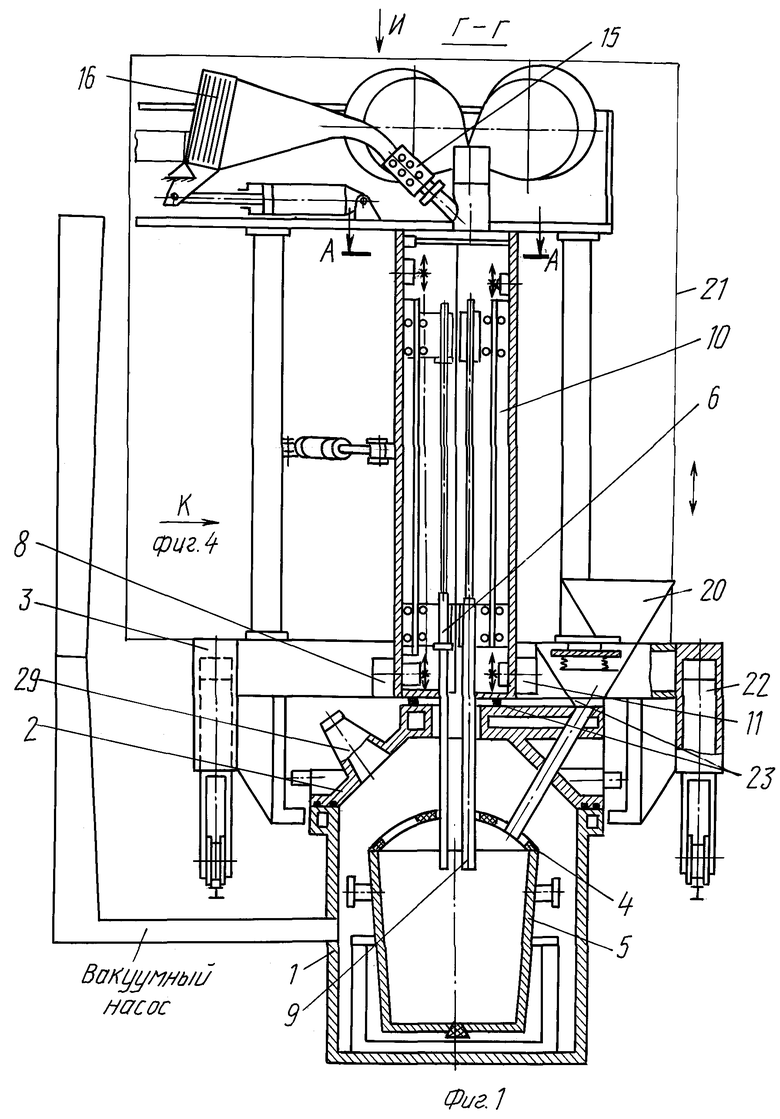

На фиг. 1 изображен общий вид предложенного устройства (разрез Г- Г). На фиг. 2 - вид устройства сверху (вид И). На фиг. 3 - разрез А-А (поперечный разрез общей шлюзовой камеры). На фиг. 4 - вид К на фиг. 1. На фиг. 5 - разрез Е-Е на фиг. 3

Устройство для обработки жидкого металла под вакуумом содержит вакуум-камеру 1 с крышкой 2, портал 3 с механизмом вертикального 22 и горизонтального 22а перемещения крышки 2 вакуум-камеры, защитную крышку 4, ковш 5, кислородную фурму 6 со шлюзовой секцией 7 и приводом перемещения 8, зонд 9 для замера температуры и отбора проб со шлюзовой секцией 10 и приводом перемещения 11, устройство для подачи проволоки, включающее телескопическую направляющую 12 со шлюзовой секцией 13 и приводом перемещения 14, трайбаппарат 15, контейнера с проволокой 16, устройство для замера уровня шлака и металла 17 со шлюзовой секцией 18 и приводом перемещения 19, двухкамерный шлюзовой дозатор для подачи легирующих добавок 20, которые объединены в технологический модуль 21. Модуль 21 смонтирован на портале 3 и опирается на герметизирующее устройство 23 крышки вакуум-камеры. Шлюзовая камера 24 технологического модуля 21 выполнена в виде цилиндра или многогранной призмы, разделенной на секции по количеству отдельных агрегатов технологического модуля. Двухкамерный дозатор для подачи легирующих добавок имеет свою шлюзовую камеру. Каждая секция снабжена герметичной дверью 25, а внутри секции размещен технологический агрегат с возможностью вывода его через дверной проем секции шлюзовой камеры, причем приводы перемещения каждого технологического агрегата и технологического блока находятся с наружной стороны двери секции.

Наблюдение за процессом вакуумирования ведется визуально через гляделку 29 и видеокамерой, установленной на гляделке. Процесс вакуумирования автоматизирован.

Устройство для обработки металла под вакуумом работает следующим образом. Ковш 5 с жидким металлом помещается в вакуум-камеру 1 и закрывается защитной крышкой 4. Вакуум-камера 1 закрывается герметичной крышкой 2 с помощью приводов 22а и 22 (например, гидроцилиндров), одновременно технологический модуль 21 опускается на крышку 2. Соединение технологического модуля 21 с крышкой 2 осуществляется через герметизирующее устройство 23, выполненное на крышке 2, например, в виде водоохлаждаемой горловины с фланцем и резиновым уплотнением. Вакуумплотность соединения обеспечивается за счет регулирования поджатия технологического модуля 21. Включается вакуумный насос. Набор вакуума в секциях шлюзовой камеры 24 осуществляется через вакуумные клапаны 26 и клапаны 27, а натекание (снятие вакуума) через вакуумные клапаны 28 и клапаны 27. После этого производятся операции, предусмотренные технологией обработки металла в вакууме. По окончании технологического цикла технологический модуль 21 поднимается приводом 22, одновременно поднимая крышку 2, и портал 3 приводом 22а отводится в сторону. Снимается защитная крышка 4 с ковша 5. Ковш 5 с металлом извлекается из вакуум-камеры и подается на следующую технологическую операцию.

Примером конкретного выполнения может служить устройство для обработки металла под вакуумом, предложенное для конвертерного производства ОАО "Северсталь". Устройство содержит вакуум-камеру, выполненную в виде металлической емкости, футерованной внутри огнеупором. В емкости имеется сварной стенд для установки ковша с металлом с защитной крышкой. Вакуум-камера закрывается крышкой с помощью приводов горизонтального и вертикального перемещения. Крышка вакуум-камеры также выполнена металлической и футерованной огнеупором. В защитной крышке ковша и крышке вакуум-камеры выполнены отверстия для ввода в металл технологических агрегатов, наблюдения за процессом вакуумирования и отдачи ферросплавов дозатором. На портале смонтирован технологический модуль, включающий кислородную фурму со шлюзовой секцией и приводом перемещения; зонд для измерения параметров металла с шлюзовой секцией и приводом перемещения; устройство для подачи проволоки (металлической и/или порошковой), включающее телескопическую направляющую со шлюзовой секцией и приводом перемещения, три трайбаппарата и шесть контейнеров (по два на каждый трайбаппарат) с проволокой и приемной воронкой, герметично соединенных со шлюзовой секцией. Кроме этих устройств в технологический модуль входят устройство для замера уровня металла и шлака со шлюзовой секцией и приводом перемещения и двухкамерный дозатор подачи ферросплавов, но имеющий свою отдельную шлюзовую камеру. Шлюзовая камера технологического модуля, состоящая из перечисленных секций, выполнена в виде четырехгранной призмы. Каждая секция шлюзовой камеры снабжена герметичной дверью. Внутри секции расположен технологический агрегат, который может быть выведен через дверной проем секции. Данное условие позволяет производить необходимые ремонты и обслуживание агрегатов независимо от работы других агрегатов. Приводы перемещения технологических агрегатов находятся с наружной стороны дверей секций.

Привод перемещения технологического модуля, опирающегося на герметизирующее устройство, выполненное на крышке вакуум-камеры, дает возможность регулировать давление модуля на крышку камеры и герметичное их соединение без дополнительного крепления. Общий привод перемещения технологического модуля выполнен в виде гидроцилиндров, установленных на портале. Герметизация стыка между вакуум-камерой и крышкой обеспечивается резиновым уплотнением.

Герметизация стыка между крышкой вакуум-камеры и технологическим модулем обеспечивается также резиновым уплотнением.

Движение агрегатов осуществляется цепными механизмами с гидроприводом. Все механизмы вертикального и горизонтального перемещения технологического модуля, открывание дверей, привод трайбаппарата, передвижение технологических агрегатов работают от одной гидроустановки, расположенной на портале.

Предлагаемое техническое решение имеет ряд преимуществ по сравнению с известными устройствами для обработки жидкого металла под вакуумом.

Во-первых, ликвидируются многочисленные уплотнения подвижных соединений. Сохраняются только уплотнения неподвижных соединений устройства, например дверей секций шлюзовой камеры технологического модуля. Это уменьшает трудозатраты на изготовление зондов, фурм и др.

Во-вторых, предлагаемая конструкция дает возможность быстрой замены и удобство технического обслуживания технологических агрегатов.

В-третьих, значительно уменьшаются габариты и металлоемкость установки, расширяется диапазон технологических операций под вакуумом, существенно экономится расход энерго- и материальных ресурсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки металла под вакуумом | 1988 |

|

SU1675371A1 |

| Установка для комплексной обработки металла | 1990 |

|

SU1740436A1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ УСТАНОВКА С ПЕЧЬЮ ПОДОГРЕВА ФОРМ | 2005 |

|

RU2297583C2 |

| ПНЕВМОКАРКАСНОЕ БЫСТРОВОЗВОДИМОЕ СООРУЖЕНИЕ | 1998 |

|

RU2145375C1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2183803C1 |

| СПОСОБ ХИМИЧЕСКОГО НАГРЕВА СТАЛИ | 2000 |

|

RU2186126C2 |

| ГЕРМЕТИЧНАЯ ДВЕРЬ ДЛЯ ВЗРЫВООПАСНЫХ ПОМЕЩЕНИЙ | 2002 |

|

RU2260103C2 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ | 2001 |

|

RU2215047C2 |

Изобретение относится к черной металлургии, конкретно к внепечному вакуумному рафинированию жидкого металла. Технический результат - повышение надежности работы устройства, удобства в эксплуатации и технического обслуживания, уменьшение габаритов и металлоемкости, расширение технологических возможностей устройства. Все технологические агрегаты, обеспечивающие проведение технологии вакуумирования стали, объединены в единый технологический модуль, смонтированный на портале, который имеет механизм вертикального и горизонтального перемещения. Общая шлюзовая камера выполнена в виде цилиндра или многогранной призмы, разделенной на изолированные друг от друга секции по количеству отдельных технологических агрегатов. Каждая секция снабжена герметичной дверью, внутри секции расположены технологический агрегат с возможностью вывода его через дверной проем секции. На верхней части крышки вакуум-камеры выполнено герметизирующее устройство, на которое при контакте опирается портал, тем самым обеспечивается вакуумное уплотнение без дополнительного крепления. 5 ил.

Устройство для обработки жидкого металла под вакуумом, содержащее вакуум-камеру с крышкой, на верхней части которой выполнено герметизирующее устройство, ковш с защитной крышкой, технологический блок, включающий кислородную фурму и зонд для замера температуры и отбора проб жидкого металла со шлюзовыми камерами и приводами перемещения, и двухкамерный шлюзовой дозатор для подачи легирующих добавок, отличающееся тем, что оно снабжено дополнительными технологическими агрегатами: устройством для замера уровня шлака и металла и устройством для подачи металлической или порошковой проволоки с приводами перемещения, которые совместно с технологическим блоком и двухкамерным шлюзовым дозатором объединены в единый технологический модуль, смонтированный на общем портале, опирающийся на герметизирующее устройство крышки вакуум-камеры и снабженный приводом вертикального и горизонтального перемещения, при этом шлюзовые камеры технологического блока и технологических агрегатов объединены в выполненную в виде цилиндра или многогранной призмы общую шлюзовую камеру, разделенную на изолированные друг от друга секции, количество которых соответствует количеству технологических агрегатов, каждая секция снабжена герметичной дверью, а внутри нее размещен технологический агрегат с возможностью его вывода через дверной проем секции, причем приводы перемещения технологического блока и технологических агрегатов расположены с наружной стороны двери секции.

| Устройство для обработки металла под вакуумом | 1988 |

|

SU1675371A1 |

| Установка для комплексной обработки металла | 1990 |

|

SU1740436A1 |

| УСТРОЙСТВО ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2007469C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

2001-07-27—Публикация

1999-08-02—Подача