Изобретение относится к черной металлургии, конкретнее к внепечной обработке металла в ковше. Может быть использовано также при плавке металла в индукционных печах и других агрегатах.

Наиболее близким по технической сущности является газлифт для обработки жидкого металла, содержащий два футерованных патрубка (всасывающий и сливной), фурму, подводящую к всасывающему патрубку транспортирующий газ, и газоотделительную камеру с футерованными и водоохлаждаемыми элементами стен и крышкой (Патент №2137846 «Газлифт для обработки жидкого металла» по заявке №98115865 от 17.08.98). Близкими по технической сущности являются также варианты газлифтов для обработки жидкого металла, в которых предусмотрена подача вместе с транспортирующим газом во всасывающий патрубок шлакообразующих материалов (С.П.Ефименко и др. Внепечное рафинирование металла в газлифтах. М.: Металлургия, 1986. 264 с., А.С. №825648 «Способ десульфурации чугуна» по заявке №2427854/22-02 от 21.12.76).

Недостатком известных устройств является то, что они не обеспечивают возможность обработки металла сильнораскисленным шлаком, агрессивным по отношению к огнеупорам, с предотвращением взаимодействия этого шлака с воздухом и с футеровкой ковша. Это не позволяет проводить, например, восстановительную дефосфорацию расплава нержавеющей стали в ковше, а удалить фосфор иначе при переплаве отходов нержавеющей стали в массовом производстве невозможно. Приходится при выплавке нержавеющей стали ограничивать долю в шихте высокохромистых отходов (загрязненных обычно фосфором), используя вместо них свежие легирующие материалы (хром, никель, марганец), что сильно повышает себестоимость стали.

Задачей совершенствования известного устройства является разработка путей обеспечения возможности обработки металла сильнораскисленным, агрессивным по отношению к футеровке шлаком с предотвращением взаимодействия его с футеровкой ковша и с воздухом.

Технический результат при использовании изобретения заключается в том, что обеспечивается возможность более глубокого рафинирования металла от серы, кислорода, фосфора, неметаллических включений за счет обработки его агрессивным по отношению к огнеупорам сильнораскисленным шлаком с предотвращением взаимодействия этого шлака с воздухом и с футеровкой ковша. Обеспечена возможность сбора сильнораскисленного агрессивного шлака во время обработки металла в камере с водоохлаждаемыми стенками, а после обработки этот шлак может быть заморожен в камере путем добавки охладителя. При этом обработка может производиться в нейтральной атмосфере транспортирующего газа без подсоса воздуха.

Это достигается за счет того, что в известном устройстве, содержащем два футерованных патрубка (всасывающий и сливной), фурму, подводящую к всасывающему патрубку транспортирующий газ вместе со шлакообразующим материалом, и газоотделительную камеру с футерованными и водоохлаждаемыми элементами стен и крышкой, отношение внутренних сечений сливного и всасывающего патрубков выбирается в диапазоне от 1,5 до 0,2, а камера снабжена присоединенным к ее верхней части через затвор бункером для ввода охладителя отделенного шлака и выполнена расширяющейся к верху как минимум в нижней части и отсоединяемой от патрубков и крышки.

Для проведения обработки в нейтральной атмосфере без подсоса воздуха газоотделительная камера сделана герметичной так, чтобы избыточное давление в камере в ходе обработки металла поддерживалось в диапазоне 10÷10000 Па.

Для поддержания при обработке заданного избыточного давления в диапазоне 10÷10000 Па газоотделительная камера оборудована регулируемым клапаном.

Диапазон значений величины отношения внутренних сечений сливного и всасывающего патрубков в пределах от 1,5 до 0,2 объясняется закономерностями поведения жидкого металла в газоотделительной камере. При слишком большой величине этого отношения камера не будет заполнена металлом до определенного уровня. Через не заполненное металлом сливное отверстие из камеры будет выливаться шлак, а в камеру будет попадать воздух. Отделение шлака и отсутствие подсоса воздуха при обработке обеспечены не будут. В результате не будет достигнута высокая степень рафинирования металла от примесей. При слишком малой величине этого отношения, чтобы камера не переполнялась металлом, нужно будет уменьшать расход транспортирующего газа, уменьшая скорость циркуляции металла через устройство. Это приведет к понижению степени рафинирования металла.

Расширение камеры к верху необходимо для удержания шлака в камере при удалении устройства из металла и обеспечения возможности удаления шлака из камеры при ее разборке и подготовке к следующей обработке металла. В результате достигается более высокая степень рафинирования металла от примесей.

Величину отношения внутренних сечений сливного и всасывающего патрубков в указанном диапазоне устанавливают в прямой зависимости от расхода транспортирующего газа.

Диапазон значений величины избыточного давления в камере в ходе обработки металла в пределах 10÷10000 Па объясняется закономерностями подсоса воздуха в камеру и поведения жидкого металла в патрубках. При избыточном давлении в камере в ходе обработки металла менее 10 Па воздух может в некоторых недостаточно герметичных местах проникать в камеру и ухудшать рафинирование металла. При избыточном давлении в камере в ходе обработки более 10000 Па уровень металла в патрубках будет более чем на 70-80 мм ниже возможного. Это потребует увеличения расхода транспортирующего газа для сохранения необходимой скорости циркуляции металла через устройство.

Величину избыточного давления в камере в указанном диапазоне устанавливают в прямой зависимости от необходимой степени рафинирования металла.

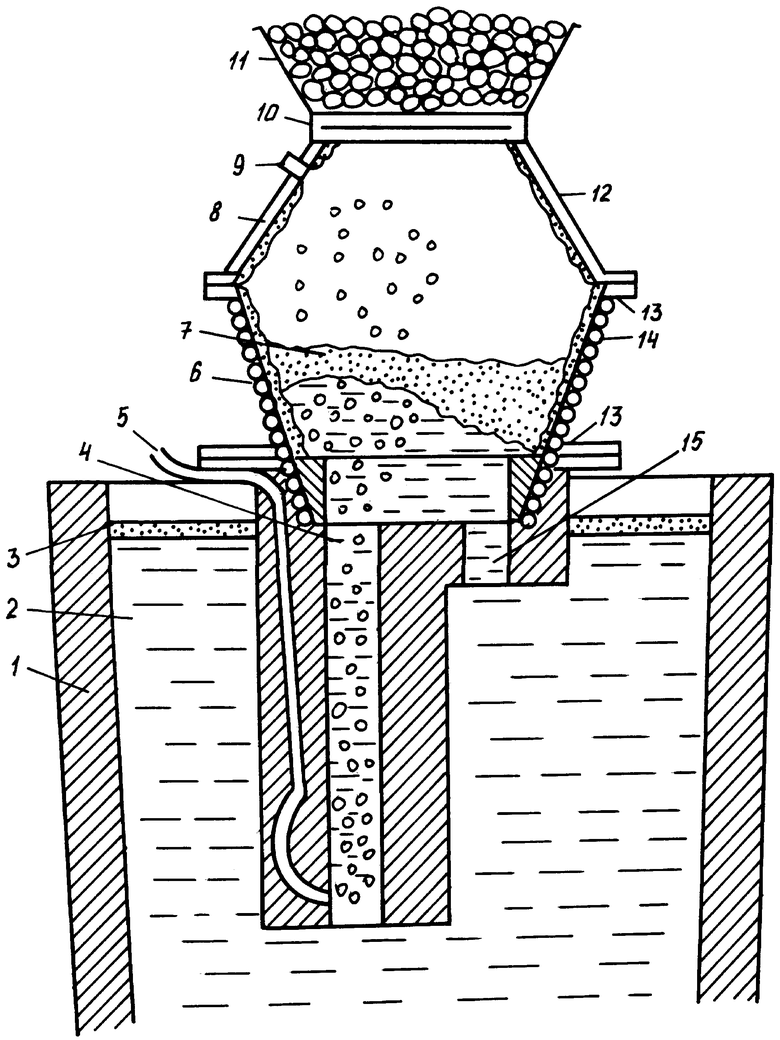

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылками на чертеж, на котором представлено устройство для обработки жидкого металла, общий вид.

Устройство для обработки жидкого металла состоит из двух погружаемых в металл футерованных патрубков (всасывающего 4 и сливного 15) с отношением внутренних сечений сливного и всасывающего патрубков от 1,5 до 0,2, фурмы и трубопровода 5 для подачи транспортирующего газа и шлакообразующих материалов, герметичной расширяющейся к верху газоотделительной камеры 6 с крышкой 8 и клапаном 9, затвора 10 и бункера 11 для подачи в камеру охладителя собранного в ней шлака 7. Для охлаждения стенок камеры на ней имеются трубы 14, на крышке камеры имеется водяная рубашка 12. Камера соединена с патрубками и с крышкой фланцами 13. На чертеже показаны также ковш 1, жидкий металл 2 и ковшевой шлак 3.

Устройство для обработки жидкого металла работает следующим образом.

Пример (плавка нержавеющей стали марки 08Х18Н10Т, ковш вместимостью 25 т). В бункер 11 устройства заранее загружается необходимое количество охладителя - 500 кг извести. Перед началом обработки устройство (с отношением внутренних сечений сливного и всасывающего патрубков 0,8) подключают к электрокабелю (для управления затвором) и к магистралям для подачи воды и аргонопорошковой смеси. Далее включается подача воды и аргона (3 нм3/мин) и нижние торцы патрубков 4 и 15 устройства с вставками из стального листа, предотвращающими попадание внутрь ковшевого шлака 3, погружаются в жидкий металл 2 (высокохромистый стальной полупродукт).

Убедившись в установлении необходимого давления в камере (5000-6000 Па) и режима циркуляции металла через устройство (гляделка в крышке на чертеже не показана), включают подачу в аргон шлакообразующих материалов (500 кг). Через 10-15 минут подачу шлакообразующего порошка заканчивают, и через затвор в камеру загружают охладитель - известь. Шлак затвердевает, после чего устройство вынимают из ковша 1. Металл через патрубки сливается при этом в ковш, а затвердевший шлак 7 устройства остается в камере. Далее ковш передается на разливку стали, а устройство - на специальный стенд для удаления шлака и подготовки к следующей обработке.

В нижеприведенной таблице показаны варианты осуществления изобретения для условий рассматриваемого примера с различными технологическими параметрами.

Как видно из таблицы, первый вариант осуществления изобретения неприемлем, так как из-за слишком большого отношения внутренних сечений сливного и всасывающего патрубков пришлось использовать очень большой расход транспортирующего газа для заполнения сливного патрубка, но даже при этом часть шлака ушла из камеры в ковш, и в результате степень дефосфорации оказалась низкой. Пятый вариант осуществления изобретения также неприемлем, так как в нем из-за слишком малого отношения внутренних сечений сливного и всасывающего патрубков пришлось использовать очень малый расход транспортирующего газа и это привело к слишком слабо развитой циркуляции металла через газлифт и поэтому к низкой степени дефосфорации. В оптимальных вариантах 2-4 изобретение может быть осуществлено успешно. Применение изобретения может обеспечить удаление из расплава 50% фосфора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА С ПОМОЩЬЮ ГАЗЛИФТА | 2006 |

|

RU2307170C1 |

| ГАЗЛИФТ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1998 |

|

RU2137846C1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ ЖЕЛЕЗА С БОЛЕЕ ЛЕГКО ОКИСЛЯЮЩИМИСЯ ЭЛЕМЕНТАМИ | 2002 |

|

RU2224028C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА РАФИНИРУЮЩИМ ШЛАКОМ | 2012 |

|

RU2476602C1 |

| Способ выплавки стали в дуговой электросталеплавильной печи | 2021 |

|

RU2757511C1 |

| Газлифт для рафинирования чугуна вКОВшЕ | 1979 |

|

SU836116A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1991 |

|

RU2020159C1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

Изобретение относится к черной металлургии, конкретнее к внепечной обработке металла в ковше. Устройство содержит газлифт с футерованными всасывающим и сливным патрубками и газоотделительной камерой с крышкой. В верхней части газоотделительной камеры расположен бункер с затвором для ввода охладителя. Газоотделительная камера выполнена расширяющейся к верху, отсоединяемой от патрубков и крышки. Отношение внутренних сечений сливного и всасывающего патрубков составляет 0,2-1,5. Газоотделительная камера выполнена герметичной и оборудована регулируемым клапаном. При использовании изобретения обеспечивается возможность обработки металла сильнораскисленным шлаком, агрессивным по отношению к огнеупорам, с предотвращением взаимодействия этого шлака с воздухом и с футеровкой ковша. 2 з.п. ф-лы, 1ил., 1 табл.

| ГАЗЛИФТ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1998 |

|

RU2137846C1 |

| Способ десульфурации чугуна | 1976 |

|

SU825648A1 |

| Газлифт для рафинирования чугуна вКОВшЕ | 1979 |

|

SU836116A1 |

| ГАЗЛИФТНОЕ УСТРОЙСТВО | 1992 |

|

RU2016072C1 |

| JP 11117011 A, 27.04.1999 | |||

| JP 4103705 A, 06.04.1992. | |||

Авторы

Даты

2007-11-20—Публикация

2006-04-03—Подача