Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1989 |

|

SU1663042A1 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Чугун | 1986 |

|

SU1395687A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| Чугун | 1987 |

|

SU1454873A1 |

| Эвтектический сплав | 1989 |

|

SU1733494A1 |

| Износостойкий сплав | 1985 |

|

SU1315511A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей дробеметных аппаратов. Цель изобретения - повышение предела прочности при растяжении, твердости и износостойкости в термообработанном состоянии. Новый чугун содержит мас.%: С 2,9-3,3; SI 0,01-0,2; Мп 0,2-0,6; Сг 21-28; В 0,005-0.05; Са 0,005-0,05; Ti 0,4-1,0 и Fe остальное. Дополнительный ввод в предложенный чугун титана, а также изменение в нем содержания SI и Мп позволили повысить сгв в 1,25-1,4 раза; HRC в 1,05-1,10 раза и износостойкость в 1,32-1,38 раза. 2 табл.

Изобретение относится к области металлургии, в частност и к разработке состава чугуна для производства деталей дробемет- ных аппаратов

Цель изобретения - повышение предела прочности при растяжении, твердости и износостойкости.

Изобретение иллюстрируется примерами конкретного применения.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим

Содержание углерода (2,9-3,3%) близко к эвтектическому При содержании углерода менее 2,9%, износостойкость понижается из-за уменьшения количества упрочняющей фаз-ы. Увеличение содержания углерода более 3,3% нарушает однородность литой структуры, что приводит к снижению износостойкости

Кремний (0.01-0,2%) и марганец (0,2- 0,6%) специально в состав чугуна не вводятся, а являются неизбежными добавками, попадающими с шихтовыми материалами. Кремний уменьшает прокаливаемость, особенно сильно при его содержании более 0.2%. Содержание кремния в чугуне менее 0,01% труднодостижимо при использовании обычных шихтовых материалов, а также как и содержание марганца менее 0.2% Увеличение содержания марганца более 0,6% приводит к снижению точки началз мартенситного превращения и возрастанию стабильности и количества остаточного аустенита, снижающих абразивную износостойкость.

Хром (21,0-28,0%) необходим для образования износостойких карбидов типа (Cr, Fe) Сз и СпгСз. При содержании хрома менее 21 % образуются карбиды типа (Fe, Сг)зС, снижающие абразивную износостойкость

О Ч)

Јь о

00

При содержании хрома более 28% в структуре чугуна присутствуют крупные и хрупкие кзрбиды типа М2зСб. также снижающие абразивную износостойкость.

Введение в чугун кальция (0,005-0,05%) основано на его способности взаимодействовать с серой. При содержании серы до 0,03% для полной десульфурации достаточно до 0,05% кальция. Кальций способствует равномерному распределению неметаллических включений по объему отливки и получению более дисперсной и однородной литой структуры. Содержание кальция менее 0,005% слабо влияет на дендритную структуру чугуна и морфологию неметаллических включений и этого количества недостаточного для подавления вредного влияния серы. Содержание кальция выше 0,05% приводит к образованию крупных неметаллических включений, загрязняющих сплав и снижающих его свойства.

Бор (0,005-0,5%), являясь поверхностно- активным элементом, упрочняет и стабилизирует границы зерен, замедляет рост кристаллов, способствуя измельчению структуры, что повышает стойкость чугуна в условиях удар- ных нагрузок. Присадка бора меньше 0,005% мало эффективна, а больше 0,05% приводит к охрупчиванию, образованию термических трещин, огрублению структуры и, следовательно, снижению абразивной износостойкости.

Титан (0,4-1,0%) способствует измельчению зерна, устраняет столбчатое строение отливок, модифицирует чугун, позволяет получать однородные механические свойства по толщине отливки, способствует очищению металла от неметаллических включений. Смещает эвтекто- идную точку вправо, уменьшая количество перлита и увеличивая в нем содержание углерода.

Титан способствует образованию эвтек- тоида с достаточно высокой твердостью и увеличению размеров его полей, уменьшению и исключению цементитной эвтектики. Совокупность этих факторов приводит к увеличению вязкости чугуна и уменьшению в процессе износа выкрашивания эвтектики. Влияние титана более эффективно при введении его совместно с бором.

При содержании титана менее 0,4% повышение износостойкости не наблюдается, так как в основном в структуре образуются нитриды титана, а карбонитридов нет, что приводи к снижению износостойкости чугуна. При содержании в сплаве титана более 1,0% карбонитриды титана больших размеров располагаются по границам аустенитных зерен, что снижает износостойкость, трещиноустойчивость и жидкотекучесть.

Известно применение в чугунах титана, но в данном чугуне он играет специфическую роль.

Функциональное назначение титана проявляется в том, что наилучшие свойства чугуна достигаются при комплексном легировании хромом, бором и титаном за счет

изменения баланса углерода между аусте- нитом и эвтектическим расплавом.

Кроме этого, существенным отличием следует признать и ограничение содержаний кремния и марганца в чугуне только тем

количеством, которое вносится с другими шихтовыми материалами в процессе плавки. Чем меньше в данном чугуне будет кремния и марганца, тем выше его износостойкость. На основании изложенного можно сделать вывод о том, что данное техническое решение обладает существенными отличиями.

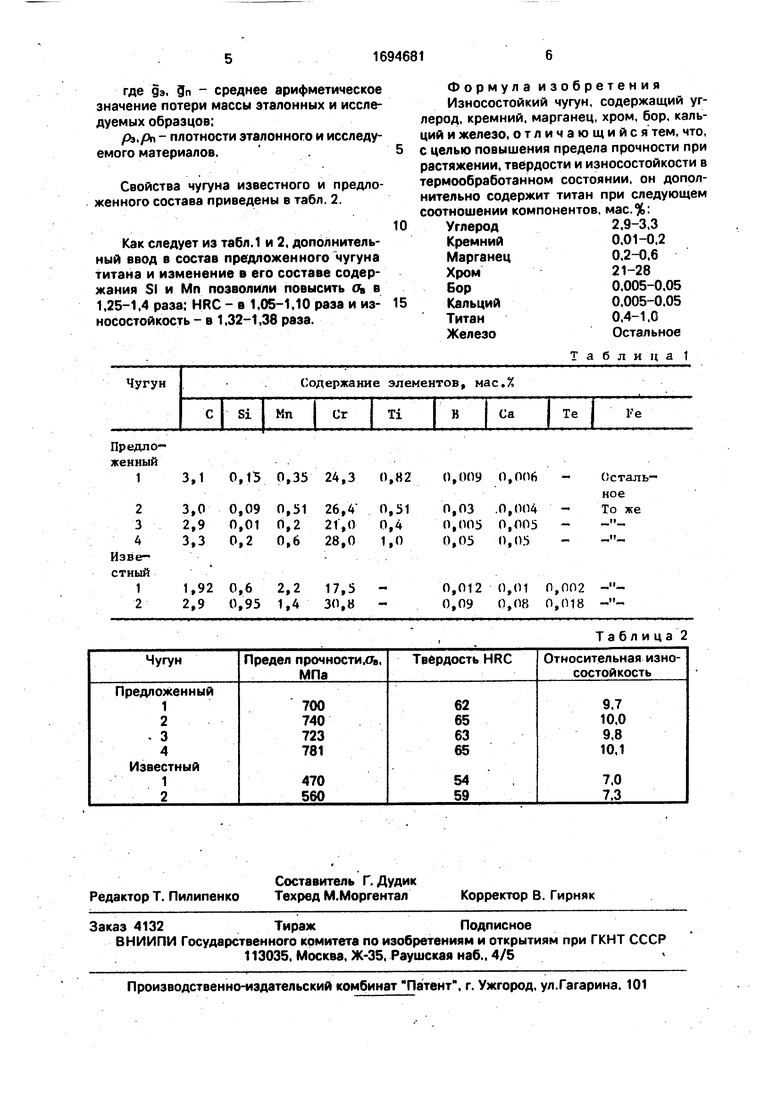

П р и м е р. В индукционной тигельной печи емкостью 60 кг с основной футеровкой

выплавляли опытные составы предлагаемого чугуна и чугуна, принятого за прототип (табл.1) по общепринятой технологии. Бор в виде ферробора, титан в виде ферротитана и кальций в виде силикокальция вводили в

ковш при выпуске металла из печи.

Из различных составов чугуна заливали отливки лопаток для дробеметной камеры. После охлаждения до комнатной температуры лопаток подвергали термической Обработке по режиму: нормализация при 1050°С, выдержка.2 ч. Из части лопаток вырезали образцы для исследования структуры, твердости и износостойкости. Остальные лопатки устанавливали на роторы дробеметных камер, где они проходили промышленные испытания на стойкость в рабочих условиях.

Микроструктура литого чугуна представляет собой аустенит и хромистокарбидную эвтектику с карбидами типа СгтСз, TIC, (Ре,Сг)Сз. Структура после термообработки троостомартенсит и карбиды.

Износостойкость образцов из лопаток определяли согласно ГОСТ 23.208-78. В качестве эталона использовали образцы из ст.45., а абразива - электрокорунд зернистостью № 16-П по ГОСТ 3647-71. Износ определяли по разности масс образцов, оп- ределенных до и после испытания. Относительную износостойкость определяли по формуле

к -г 9Э Р Nn Ки-С-9п-Я-Кэ

где дэ. Эп - среднее арифметическое значение потери массы эталонных и исследуемых образцов;

- плотности эталонного и исследуемого материалов. .5

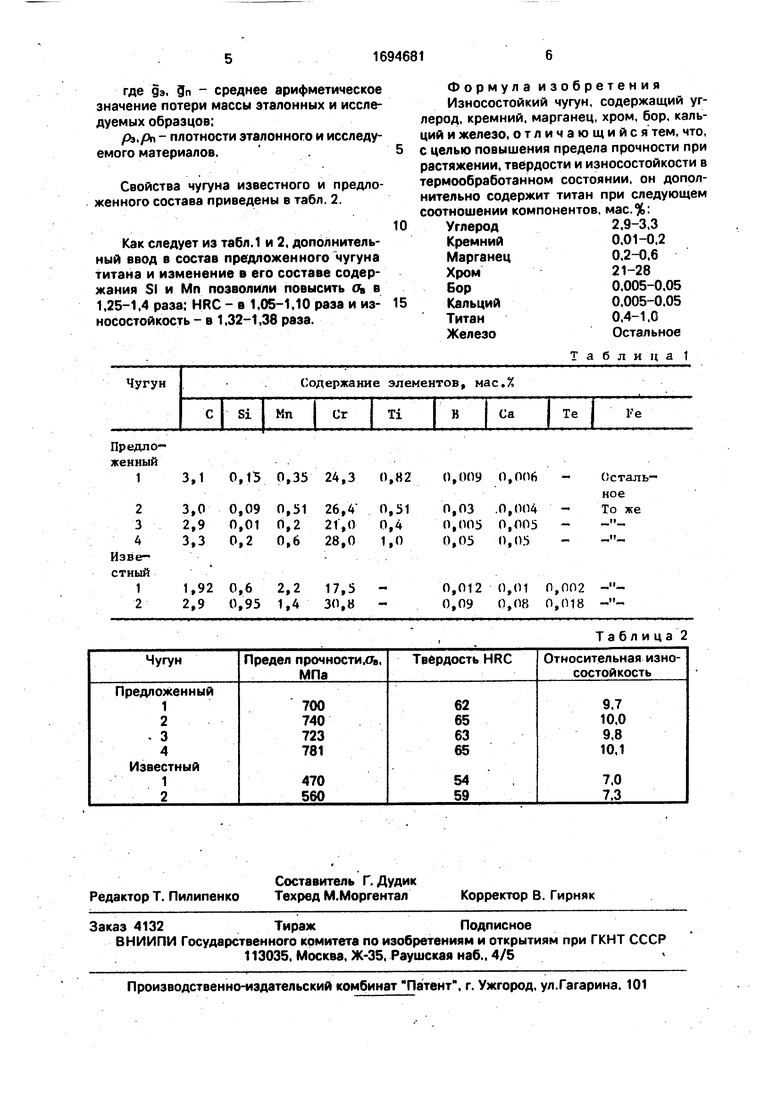

Свойства чугуна известного и предложенного состава приведены в табл. 2.

Как следует из табл.1 и 2, дополнительный ввод в состав предложенного чугуна титана и изменение в его составе содержания SI и Мп позволили повысить о в 1,25-1,4 раза: HRC - в 1,05-1,10 раза и износостойкость - в 1,32-1,38 раза.

0

5

Формула изобретения Износостойкий чугун, содержащий углерод, кремний, марганец, хром, бор, кальций и железо, отличающийс я тем, что, с целью повышения предела прочности при растяжении, твердости и износостойкости в термообработанном состоянии, он дополнительно содержит титан при следующем соотношении компонентов, мас.%: Углерод2.9-3,3

Кремний0,01-0.2

Марганец0,2-0,6

Хром21-28

Бор0,005-0.05

Кальций0,005-0.05

Титан0,4-1.0

ЖелезоОстальное

Таблица 1

Таблица 2

Авторы

Даты

1991-11-30—Публикация

1989-04-18—Подача