Из обре те fine относится к металлургии, в частности к разработке составов белого чугуна для отливок, работающих в условиях ударно-абразивного износа.

Цель изобретения - повьипение предела прочности при растяжении, ударной вязкости и абразивной стойкости н термообрабртанном состоянии.

Содержание углерода и кремния в. указанных пределах обеспечивает получение равномерной структуры с оптимальным содержанием в ней наиболее твердых и теплостойких карбидов, обеспечивающих высокую стойкость получаемой детали, а также позволяет получать необходимую прочность и вязкость.

Уменьшение количества углерода и кремния меньше нижнего предела приводит к увеличению вязкости и уменьшению твердости CHRC) не только в ли то м состоянии, но и после термообработки, а следовательно, к снижению стойкости. Повышение их вьше верхнего предела приводит к резкому спаду износостойкости за счет образования в структуре чугуна крупных эвтектических карбидов, а также легированного цемента Ме,С.

Содержание марганца меньше нижнего предела при охлаждении отливки способствует образованию в структуре чугуна перлита. При содержании марганца выше верхнего предела падает твердость не только в литом состоянии, но и после термической обработки за счет повышенного содержания остаточного аустенита. Хотя это и приводит к увеличению вязкости материала, однако стойкость, как основное свойство, существенно снижается Для обеспечения высокой стойкости чугуна к воздействию абразивного износа его легируют большим количеством хрома и ванадия. Комплексное легирование чугуна этими элементами в определенном соотношении позволяет получить оптимальную мартенситно- карбидную структуру после термообработки с равномерньм распределением твердых и стойких к воздействию температур карбидов хрома ( ) и ванадия (VC).

Присадка этих элементов меньше нижнего предела (каждого в отдельности) приводит к изменению структуры, , т.е. к. резкому уменьшению карбидов

и изменению их химического состава. В результате стойкость чугуна к абразивному изнашиванию и ударным нагрузкам резко падает. При содержании хрома Bbmie 20 мас. в структуре чугуна образуется эвтектика на основе карбида, уступающего по твердости и теплостойкости карбиду Сг С, . Одно

временно чугун приобретает склонность

к трещинообразованию в литом состоянии и в процессе термической обработки. Присадка ванадия выше верхнего предела (совместно с Сг) приво дит к образованию тройной эвтектики (типа A+VC+Cr С ) в литом состоянии.

Причем карбид хрома содержит и другие легирующие элементы, например Fe и Мп, которые уменьшают его твер- Q дость и стойкость к воздействию абразивного износа. В результате резко падает стойкость деталей из чугуна с высоким содержанием хрома и ванадия.

5 Легирование чугуна медью приводит к получению однородной структуры и повышению теплопроводности, что непосредственно связано с увеличением износостойкости. Содержание меди

меньше нижнего предела не оказывает влияния на изменение структуры, а следовательно, и на свойства хромистого чугуна. Присадка этого элемента вьйле верхнего предела нецелесообразна, поскольку содержание меди более 2,5 маСо% при таком химическом составе чугуна, оказывая воздействие на стабилизацию аустенита, резко увеличивает его остаточное соQ держание после закалки, что снижает твердость и износостойкость.

Присадка бора увеличивает прока- хп-1ваемость, стабилизирует карбиды, а также образует мелкодисперсные кар биды в процессе кристаллизации, способствуя тем самым формированию мелкодисперсной структуры чугуна. Содер- лсание бора меньше нижнего предела не оказывает существенного влияния на

П структуру хромистого чугуна, а выше верхнего вызывает образование термических трещин, что приводит к резкому снижению стойкости детали.

Присадка алюминия и титана приво, дит к раскислению жидкого чугуна, образованию мелкодисперсных нитридов и карбидов, улучшению свойств расплава и изменению условий кристаллизации. В итоге стабилизируются свойства чу5

Гуна и Г1овьш1ается стойкость против механических и тепловых воздействий, а следовательно, и износостойкость. В частности, введение алюминия, кром раскисления, приводит к связыванию серы и азота в тугоплавкие мелкодисперсные сульфиды и нитриды, а также к замещению углерода в твердом растворе, увеличивая стойкость матрицы к колебанию высоких температур.Содержание алюминия меньше нижнего предела не приводит к изменению расплава, а при содержании выше верхнего предела происходит загрязнение металла неметаллическими включениями, прояв- ляется склонность к воздействию на распад карбидов хрома и снижаются литейные свойства.

Легирование чугуна титаном в количестве меньше нижнего предела приводит к образованию разветвленных первичных карбидов в виде дендритов, способствующих снижению абразивной стойкости. При содержании этого элемента выше верхнего предела создаются большие технологические трудности при получении годных отливок. Одновременно формируются крупные нитриды титана резко ограненной формы,что вызывает охрупчивание металла.

Однако, как установлено экспериментально, . содержание титана 0,1- 0,4 мас.% обеспечивает высокую прочность (6) и износостойкость чугуна за счет образования нитридов и карби дов, а также за счет легирования металлической основы. Присадка в чугун 0,01-0,08 мас.% азота обеспечивает при данных концентрациях титана резкое увеличение стойкости структуры к воздействию высоких температур, т.е.повьш1аются статистическая прочнос твердость и модуль упругости, что непосредственно связано с увеличе

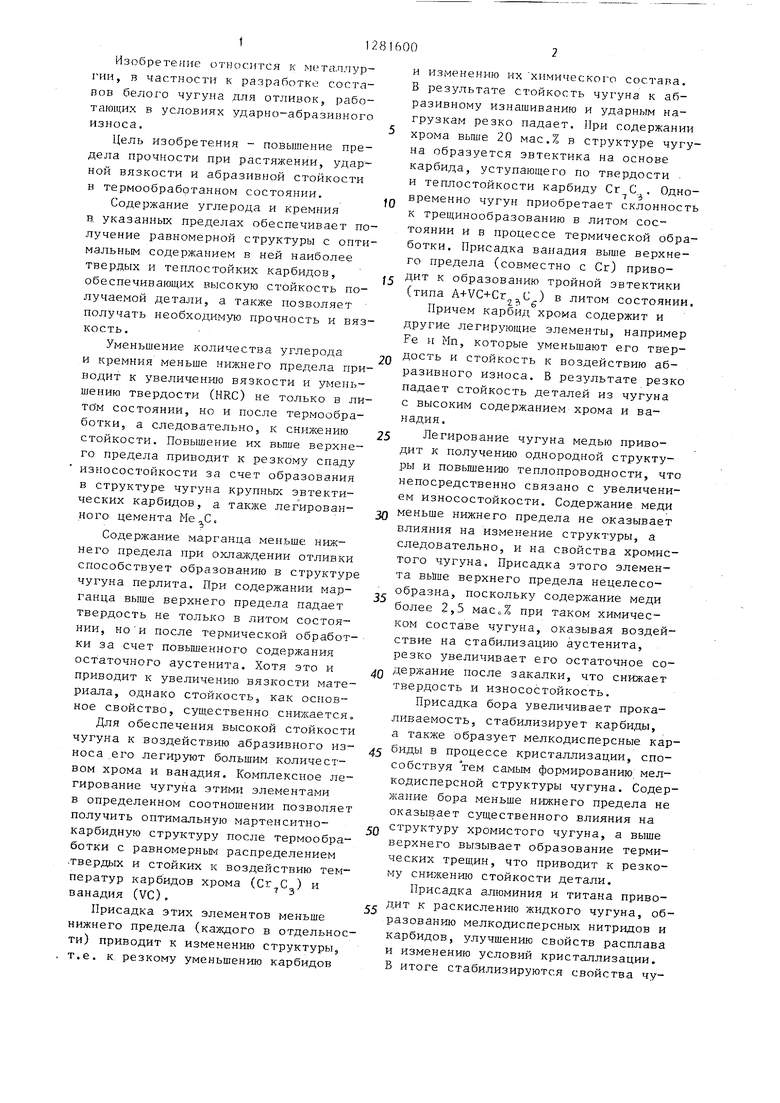

Предлагаемый

12,4 0,2 0,2 18,0 1,0 0,5 0,005 0,05 0,07 0,005 0,01

2,4 0,2 0,2 16,0 1,0 0,5 0,005 0,10 0,1 0,01 0,03

0

5 ,

5

0

0

нием стойкости чугуна к абразивному воздействию.

Содержание азота меньше нижнего предела не обеспечивает повьшение свойств легированного чугуна, а выше верхнего предела приводит к охруп- чиванию, а следовательно, к увеличению ударно-абразивного износа.

Для рафинирования расплава от примесей, связывания их в немета.пличес- кие включения округлой формы, удаления из жидкого чугуна и увеличения твердости в процессе закалки и равномерности ее по толщине стенки отливки, а также для снижения хрупкости чугуна за счет очищения границ зерен при кристаллизации от неметаллических включений вводится церий. При исследовании поверхности разрушения удалось установить, что неметаллические включения на основе церия, имея размер менее.1 мкм округлой формы, оказывают непосредственное воздействие на кристаллизацию расплава, уменьшая размер первичного зерна.

Введение церия меньше нижнего предела недостаточно эффективно, а выше верхнего предела приводит к появлению в металлической основе интерметаллических фаз,-располагающихся по границам фаз что приводит к охруп- чиванию.

Детали, отлитые из предлагаемого чугуна, не склонны к трещинообразо- ванию за счет возможности получения оптимальной мартенситно-карбидной структуры после термообработки с равномерным распределением твердых и стойких к воздействизо температур карбидов хрома-() и ванадия (VC).

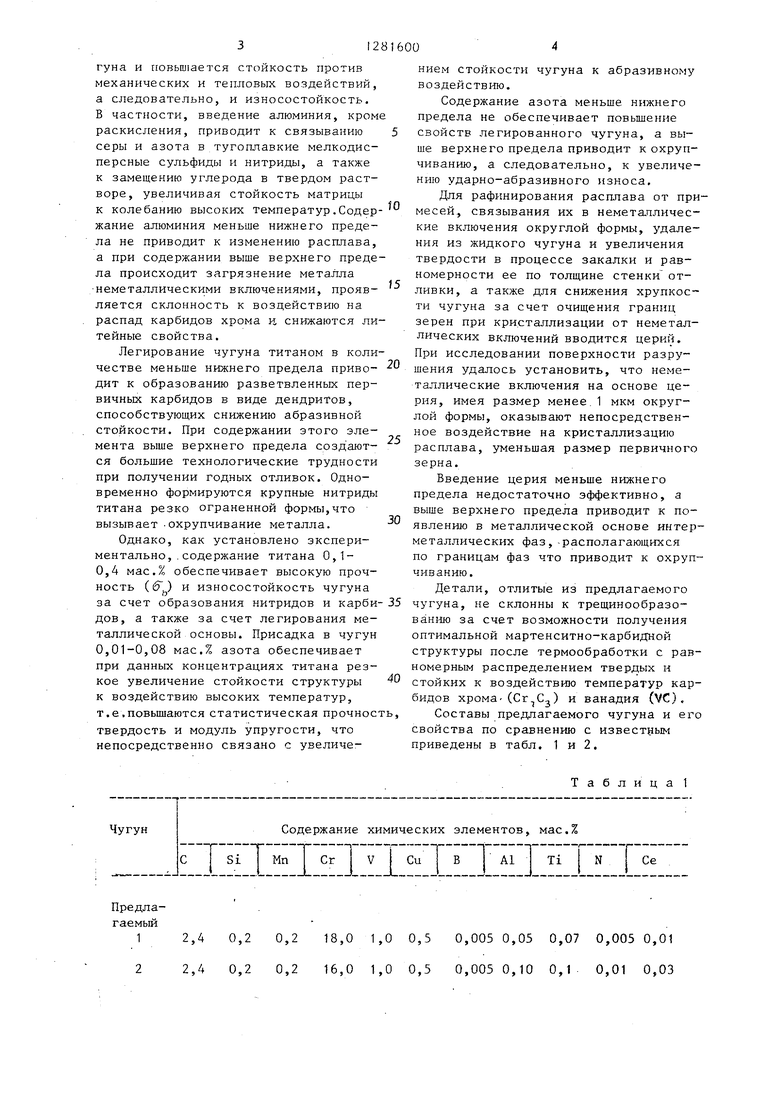

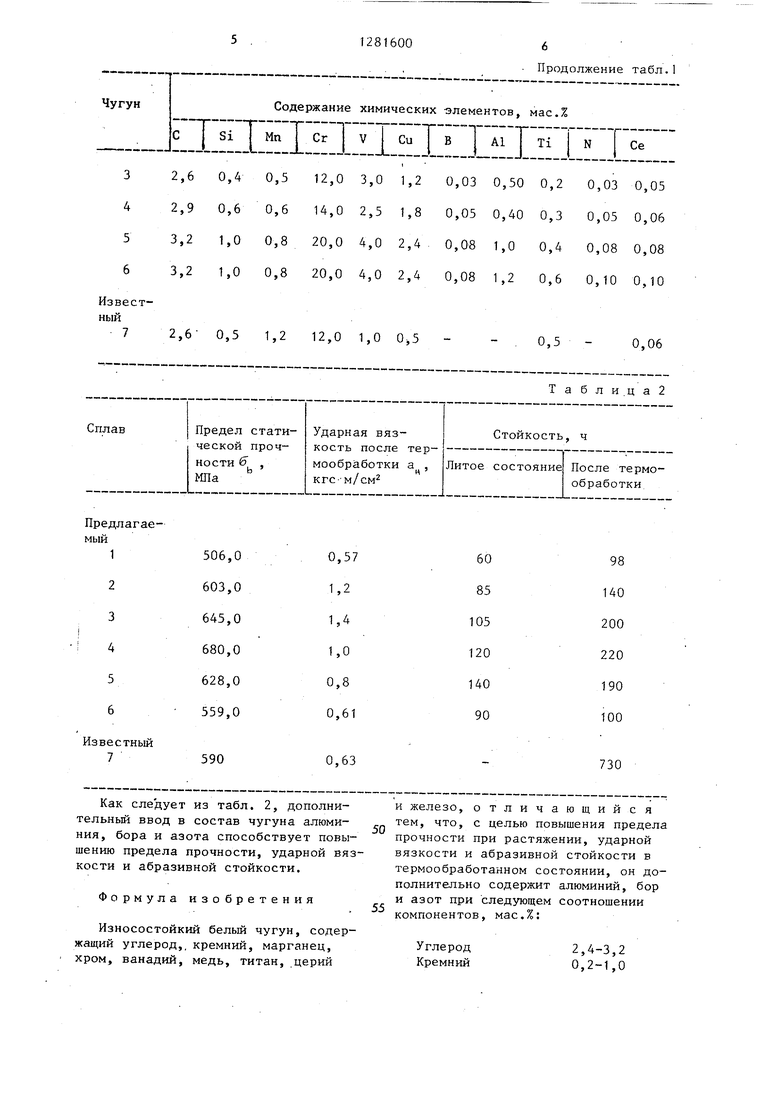

Составы предлагаемого чугуна и его свойства по сравнению с известным приведены в табл. 1 и 2.

Таблица 1

Как следует из табл. 2, дополнительный ввод в состав чугуна алюминия, бора и азота способствует повышению предела прочности, ударной вязкости и абразивной стойкости.

Формула изобретения

Износостойкий белый чугун, содержащий углерод,, кремний, марганец, хром, ванадий, медь, титан, церий

Продолжение табл.1

Т а б л и .ц а 2

и железо, отличающийся тем, что, с целью повышения предела прочности при растяжении, ударной вязкости и абразивной стойкости в термообработанном состоянии, он дополнительно содержит алюминий, бор и азот при следующем соотношении компонентов, мас.%:

Углерод Кремний

2,4-3,2 0,2-1,0

128)600.

0,2-0,8 Церий0,03-0,08

Хром 12-20 Алюминий0,1-1,0

Ванадий 1-4 Бор0,005-0,08

Медь 0,5-2,4 Азот0,01-0,08

Титан 0,1-0,4 5 ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1082854A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Износостойкий белый чугун | 1984 |

|

SU1255659A1 |

| Белый чугун | 1984 |

|

SU1219665A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Износостойкий чугун | 1989 |

|

SU1678890A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Чугун | 1982 |

|

SU1047986A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| Чугун | 1983 |

|

SU1135790A1 |

Изобретение относится к разработке составов износостойкого белого чугуна. Цель изобретения - повышение предела прочности при растяжении, ударной вязкости и абразивной стойкости. Чугун содержит компоненты в следующем соотношении, мас.Х: С 2,4-3,2; Si 0,2-1,0; Мп 0,2-0,8; Сг 12-20; V 1-4; Си 0,5-2,4; Ti 0,1- 0,4; Се 0,03-0,08; А1 0,1-1,0; В 0,005-0,08; N 0,01-0,08 и Fe остальное . Дополнительный ввод в состав чугуна алюминия, бора и азота обеспечивает повышение с 590 до 603- 680 I-ffla; улучшение ударной вязкости а с 0,3 до 0,8-1,4 кгс-м/см и увеличение абразивной стойкости с 130 до 140-220 ч. 2 табл.

| ИЗНОСОСТОЙКИЙ СПЛАВ | 0 |

|

SU259390A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шебатинов М.П | |||

| и др | |||

| Износостойкий белый чугун для сменных деталей очистного оборудования | |||

| - Литейное производство, 1985, № 2, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-01-07—Публикация

1985-02-25—Подача