Изобретение относится к металлургии, в частности к разработке составов чугуна для производства лопаток для дробеметных аппаратов.

Цель изобретения - повышение твердости и износостойкости в термообработанном состоянии.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Введение углерода в чугун необходимо для образования мелких карбидов MijCj. При содержании углерода менее 2,8% количество износостойких карбидов уменьшается и возрастает количество аустенита, что ведет к снижению износостойкости сплава. Содержание углерода более 3,2% приводит к загрязнению шлакографитовой спелью чугуна, что снижает прочность, ударную вязкость и стойкость сплава против образования сетки разгара.

Кремний (0,05-0,2%) и марганец (0,1- 0,5%) специально в состав чугуна не вводятся, уровень их содержания должен быть ограничен неизбежным количеством, попадающим с шихтовыми материалами. Повышение содержания кремния более 0,2% уменьшает прокаливаемость, поэтому его ввод в сплав выше указанного предела нецелесообразен.

Марганец (0,1-0,5%) способствует стабилизации аустенита и цементита в чугуне. Увеличение содержания марганца более 0,5% приводит к снижению точки начала мартенситного превращения, при этом стабильность и количество остаточного аустенита возрастает, а следовательно, уменьшается износостойкость. Содержание марганца в предлагаемом чугуне желательно иметь не более 0,5%, т.е. ограничиться тем количеством, которое неизбежно попадает с шихтовыми материалами. Нижний предел (0,1%) содержания кремния и марё

О О СО

о

to

ганца в данном чугуне связан с невозможностью получения их более низких концентраций при обычных условиях плавки с использованием рядовых тестированных шихтовых материалов.

Хром (21-26%) необходим для образования комплексных карбидов типа (Cr, Fe) Сз и , придающих чугуну максимальную износостойкость. При содержании хрома менее 21% в структуре образуется непрерывная карбидная фаза с карбидами (Fe, Сг)зС, что снижает абразивную стойкость чугуна. При содержании хрома более 26% в структуре чугуна появляются крупные и хрупкие карбиды типа МазСб, что приводит к снижению износостойкости чугуна.

Молибден (0,4-1%) улучшает дислокационную структуру сплава и подавляет диффузию атомов фосфора, связывая их в межатомные пары М-Р, что предотвращает образование хрупких фосфидных эвгектик по границам зерен и ведет к увеличению износостойкости. Содержание молибдена менее 0,4% недостаточно для подавления диффузии атомов фосфора и образования достаточного количества упрочняющих карбидов , Увеличение содержания молибдена более 1 % нецелесообразно, так как укрупняются и коагулируются карбиды, в результате чего снижается износостойкость.

Ванадий (0,3-0,7%) используется преимущественно для образования карбидов и обеспечивает более высокую твердость (по сравнению с твердостью чугуна с присадкой хрома). При низком содержании ванадия (менее 0,3%) влияние его на структуру чугуна не проявляется. При увеличении содержания ванадия более 0,7% снижается технологическая пластичность чугуна, увеличивается склонность к трещинам.

Медь(0,1-0,4%)устраняя продукты перлитного распада в литой структуре чугуна, повышает износостойкость и прокаливае- мость, способствует увеличению сопротивления чугуна ударным нагрузкам, увеличивает теплопроводность сплава. Присадки меди менее 0,1% не оказывают существенного влияния на структуру и физико-механические свойства. При содержании меди более 0,4% в структуре чугуна присутствует перлит, что снижает ударную вязкость и износостойкость.

Бор (0,001 - 0,ОТ являясь поверхностно-активным элементом, улучшает форму неметаллических включений, способствует образованию в структуре дисперсных упрочняющих тугоплавких частиц гексабори- дов, повышающих износостойкость.

снижает технологическую температуру разливки сплава, не снижая жидкотекучести.

Верхний предел концентрации бора

0,01% обусловлен малым ростом положительного эффекта при дальнейшем повышении его содержания. При снижении концентрации 0,001% модифицирующего эффекта не наблюдается.

Сурь ма (0,008-0,012%), являясь модификатором, влияет на кристаллизацию аус- тенита, эвтектическое превращение: увеличивает количество эвтектики и измельчает ее, выравнивает скорость кристаллизации аустенита и почти полностью устраняет выпадение структурно-свободного цементита. При снижении содержания сурьмы менее 0,008% модифицирующего эффекта не наблюдается. Присадка сурьмы выше

0,012% приводит к нежелательным изменениям структуры - ее огрублению.

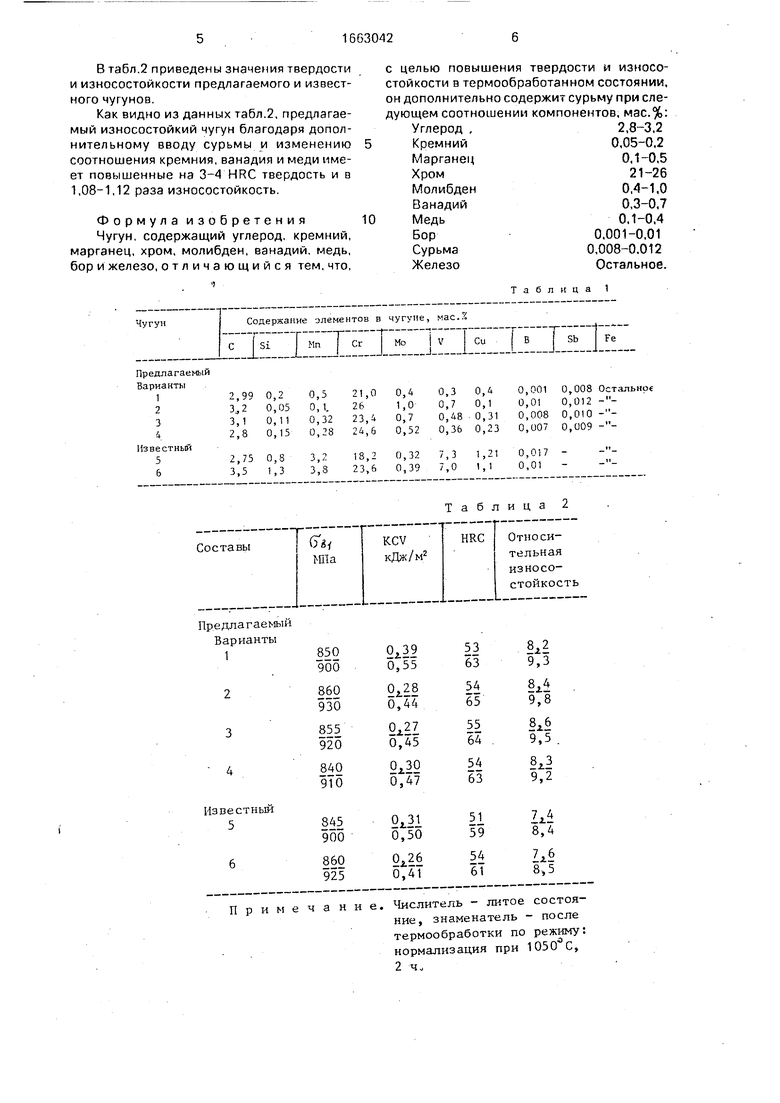

В индукционной тигельной печи емкостью 60 кг с основной футеровкой выплавляли опытные составы предлагаемого чугуна и

чугуна известного состава (табл.1) по общепринятой технологии. Бор в виде ферробора и чистую сурьму вводили в ковш при выпуске металла из печи. Из опытных составов чугунов заливали отливки лопаток для дробеметной камеры модели А-6, Тип R-6-3 японского производства. После охлаждения до комнатной температуры лопатки подвергали термической обработке по режиму: нормализация при 1050°С, время выдержки

2 ч. Из части лопаток вырезали образцы для исследования структуры, твердости и износостойкости. Остальные лопатки устанавливали на роторы дробеметных камер, где они проходили промышленные испытания на

стойкость в рабочих условиях.

Структура чугуна после термообработки представляет собой троостомартенсит и карбиды типа , (Cr, Fe) Сз. Цементита РезС нет.

Износостойкость образцов из лопаток определяли согласно ГОСТ 23.208-79.

Для испытаний на износ использовали специальную установку, на которой при одинаковых условиях при постоянной наг рузке производили трение образцов из исследуемого и эталонного материалов об абразивные частицы, подаваемых в зону трения и прижимаемых к образцу вращающимся резиновым роликом. В качестве эталонного материала использована сталь 45, в качестве абразива - электрокорунд зернистостью № 16-П (ГОСТ 3647-71). Износостойкость исследуемого материала оценивали путем сравнения его износа с износом эталонного образца.

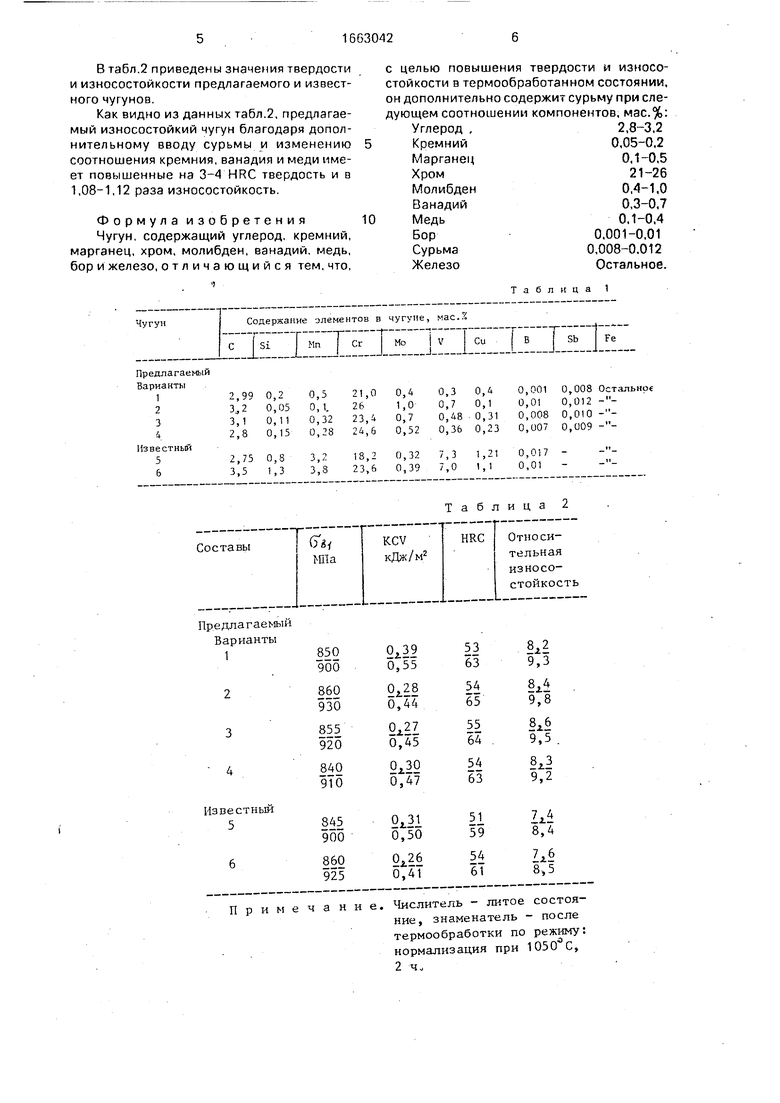

В табл.2 приведены значения твердости и износостойкости предлагаемого и известного чугунов.

Как видно из данных табл.2, предлагаемый износостойкий чугун благодаря дополнительному вводу сурьмы и изменению соотношения кремния, ванадия и меди имеет повышенные на 3-4 HRC твердость и в 1,08-1,12 раза износостойкость.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, хром, молибден, ванадий, медь, бор и железо, отличающийся тем, что,

0

с целью повышения твердости и износостойкости в термообработанном состоянии, он дополнительно содержит сурьму при следующем соотношении компонентов, мас.%: Углерод .2,8-3,2

Кремний0,05-0,2

Марганец0,1-0,5

Хром21-26

Молибден0,4-1,0

Ванадий0,3-0,7

Медь0.1-0,4

Бор0.001-0.01

Сурьма0,008-0.012

ЖелезоОстальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| Износостойкий чугун | 1989 |

|

SU1694681A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| Чугун | 1983 |

|

SU1096300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Износостойкий чугун | 1987 |

|

SU1439147A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401316C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1995 |

|

RU2087579C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

Изобретение относится к металлургии и может быть использовано при производстве лопаток для дробеметных аппаратов. Цель изобретения - повышение твердости и износостойкости в термообработанном состоянии. Новый чугун содержит компоненты в следующем соотношении, мас.%: C 2,8 - 3,2

SI 0,05 - 0,2

MN 0,1 - 0,5

CR 21 - 26

MO 0,4 - 1,0

V 0,3 - 0,7

CU 0,1 - 0,4

B 0,001 - 0,01

SB 0,008 - 0,012 и FE остальное. Дополнительный ввод в состав предложенного чугуна SB позволит повысить твердость в 1,02 - 1,08 раз и износостойкость в 1,08 - 1,12 раза. 2 табл.

Таблица

| Центробежный способ заливки подшипниковых вкладышей | 1934 |

|

SU39352A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий чугун | 1986 |

|

SU1425245A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-15—Публикация

1989-03-28—Подача