Изобретение относится к покрытиям, наносимым на стальные листы и проволоку или на листы из алюминиевых сплавов для защиты их от коррозии и повышения износостойкости, в частности к покрытиям из сплавов системы цинк - алюминий,

Цель изобретения - увеличение твердости и износостойкости покрытия,

П р и м е р 1. Состав для получения покрытия готовят следующим образом.

Сплав цинк-алюминий ( 21 мас.% AI) расплавляют при ТПл 490°С, вводят в расплав в алюминиевой фольге порошок изо- пропилата алюминия при следующем соотношении компонентов, мае. %: Zn-AI 95; (СзН70)зА 5, и перемешивают. Расплав перегревают на 50°С м протягивают через него со скоростью около 0,5 м/мин стальную полосу толщиной 1 мм, предварительно механически очищенную и обезжиренную. После охлаждения образованное на полосе покрытие имеет толщину 150 ± 10 мкм, гладкую поверхность, хорошее сцепление. При изгибе полосы на 90° отслоения покрытия не наблюдается. Покрытие имеет микротвердость 910 Н/м2, износостойкость 1,4, сплав Zn-AI без добавки имеет микротвердость 700 Н/м2,-износостойкость 0,31.

1 Исследования структуры показали, что на полосе сформировалось покрытие ком- позиционного типа с характерной для литого материала дендритной структурой. Дендриты мелкие, образованы матричным сплавом цинк - алюминий. При большем увеличении (1000 крат.) видно, что матрица имеет мелкодисперсное строение, типичное для сплава цинк - алюминий.

Износостойкость определяют в соответствии с известной методикой.

Пример 2. В расплав цинк-алюминиевого сплава аналогично примеру 1 вводят добавку изопропилата алюминия при соотношении компонентов, мас.%: Zn-AI 99,9; ()зА1 0,1. Через расплав протягивают стальную полосу (Ст 45), предварительно очищенную и обезжиренную со- скоростью 40,0 м/мин. После охлаждения полосы образованное на нем покрытие имеет гладкую поверхность, толщину около

&

О

ю

4 О

ю

1 мкм ( ± 0,5 мкм), микротвердость 730 Н/м , износостойкость 0,37.

Пример 3. В расплав цинк-алюминиевого сплава, аналогично примеру 1 вводят добавку изопропилата алюминия при соотношении компонентов, мас,%: Zn-AI 97; (СзН70)зА 3. Стальная полоса (малоуглеродистая сталь) толщиной 1 мм, очищенная и обезжиренная, протягивается через ванну с расплавом при 540°С со скоростью 40,0 м/мин. Образующееся на полосе покрытие хорошо сцеплено с основой, блестящее, гладкое, толщина покрытия около 20 мкм. Микротвердость 800 Н/м , износостойкость 1,0.

П р и м е р 4. Готовят состав для получения покрытия: расплавляют сплав Zn-AI (21,0% AI) при 460°С, в расплав вводят в алюминиевой фольге изопропилат алюминия в соотношении, мас.% Zn-AI 94; ()з AI 6, расплав перегревают на 50°с и перемешивают, Перегрев осуществляют с целью повышения жидкотекучести и исключения переохлаждения расплава при протягивании алюминмевой полосы. Полосу толщиной 2 мм предварительно обезжиривают и протягивают со скоростью 1,0 м/мин. На полосе образуется покрытие с матовой поверхностью толщиной около 1,5 мм, так как при введении 6,0 мас.% изопропилата алюминия значительно увеличивается вязкость расплава. Покрытие получается рыхлым, так как при разложении большого количества ()А часть газообразных продуктов реакции остается в застывшем сплаве. Микротвердость 630 Н/м2, износостойкость 0,28. П р и м е р 5. Состав готовят по примеру 4, но при следующем соотношении компонентов, мас.%: Zn-AI 99,95; ()зА1 0,05, Алюминиевую проволоку диаметром 2,5 мм протягивают через расплав при 540°С со скоростью 40 м/мин. Покрытие имеет толщину околоЗ мкм, гладкое, блестящее, микротвердость 700 Н/м , износостойкость 0,31. Структура покрытия характерна для литого сплава Zn-AI, причем без добавки изопропилата алюминия формируется структура с более крупными дендритами, чем в примере 1, что сказывается на коррозионной стойкости покрытия и его твердости.

Примерб. Для приготовления состава берут сплав Zn-AI с содержанием 31,0 мас.% А, расплавляют при температуре 520°С и вводят добавку изопропилата алюминия при соотношении, мас.%: расплав Zn-AI 97; (СзНуО)зА 3, перемешивают и перегревают на 30°С. Через расплав пропускают стальную проволоку диаметром 3 мм. Покрытие имеет хорошую адгезию к проволоке, микротвердость 850 Н/м и износостойкость 1,1. При испытаниях на износ на поверхности покрытия образовываются выемки (оспины), хорошо различимые в оптический

микроскоп (70-крат). Это связано с локаль- нУм коррозионным износом Al-фазы (избыточная фаза на фоне эвтектоидной смеси).

Пример. Сплав Zn-AI, содержащий 28,5 мас.% AI, расплавляют при 510°С и

0 вводят добавку изопропилата алюминия при соотношении, указанном в примере 6. Покрытие, полученное на стальной проволоке, имеет гладкую поверхность, хорошую адгезию к основе. Микротвердость 810. из5 носостойкость 1,1.

Пример8. Готовят расплав из Zn-AI (0,5 мас.% AI) при 410°С, добавляют изопропилат алюминия при соотношении, указанном в примере 6. Покрытие имеет

0 микротвердость 610 Н/м2, износостойкость 0,27, коррозионностойкое.

П р и м е р 9. Расплавляют сплав Zn-AI, содержащий 0,1 мас.% AI, при 420°С и вводят добавку изопропилата алюминия, как в

5 примере 6. Покрытие на проволоке, пропущенной через расплав, имеет гладкую поверхность, но после испытаний в коррозионной среде имеет следы точечной коррозии.

0 Таким образом, из приведенных примеров видно, что добавка изопропилата алюминия в сплав Zn-AI в количестве 0,1- . 5 мас.% улучшает твердость и износостойкость материала, а введение добавки менее

5 0,1 % (пример 5) незначительно сказывается на изменении характеристик покрытия, что определяет минимальный предел ее введения. Увеличение количества вносимой добавки более 5 мас.% (пример 4) приводит к

0 повышению вязкости рас плава, ухудшению жидкотекучести и образованию рыхлого с матовой поверхностью покрытия.

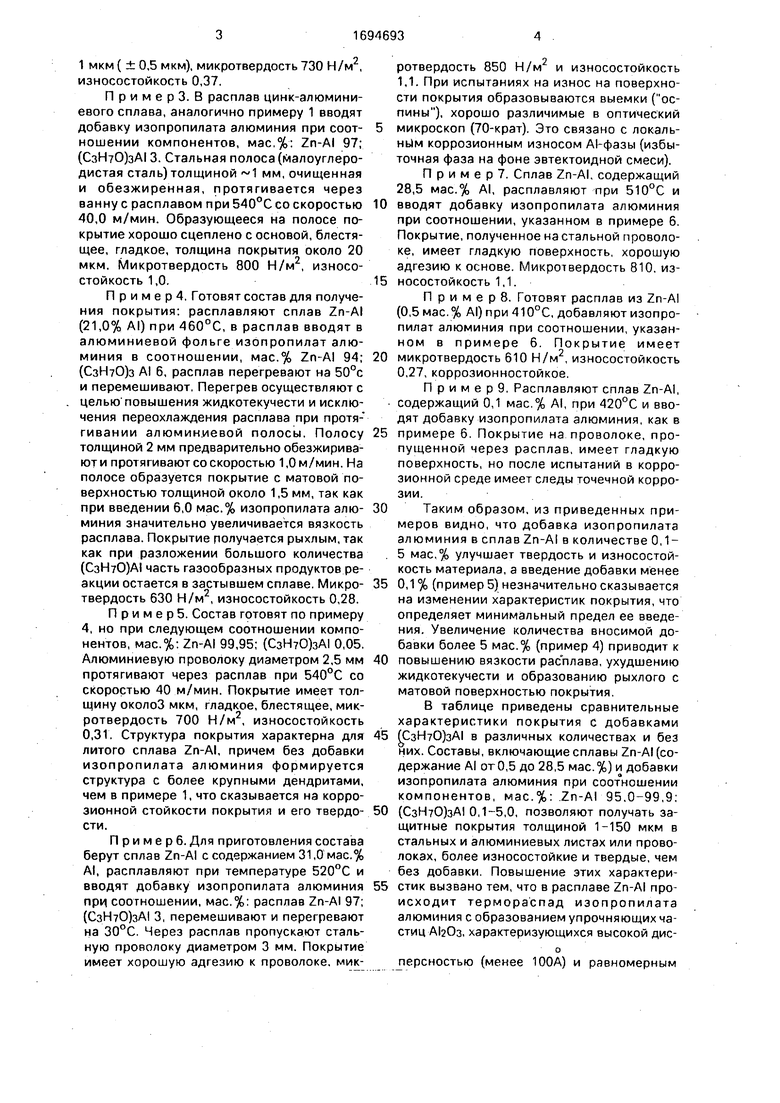

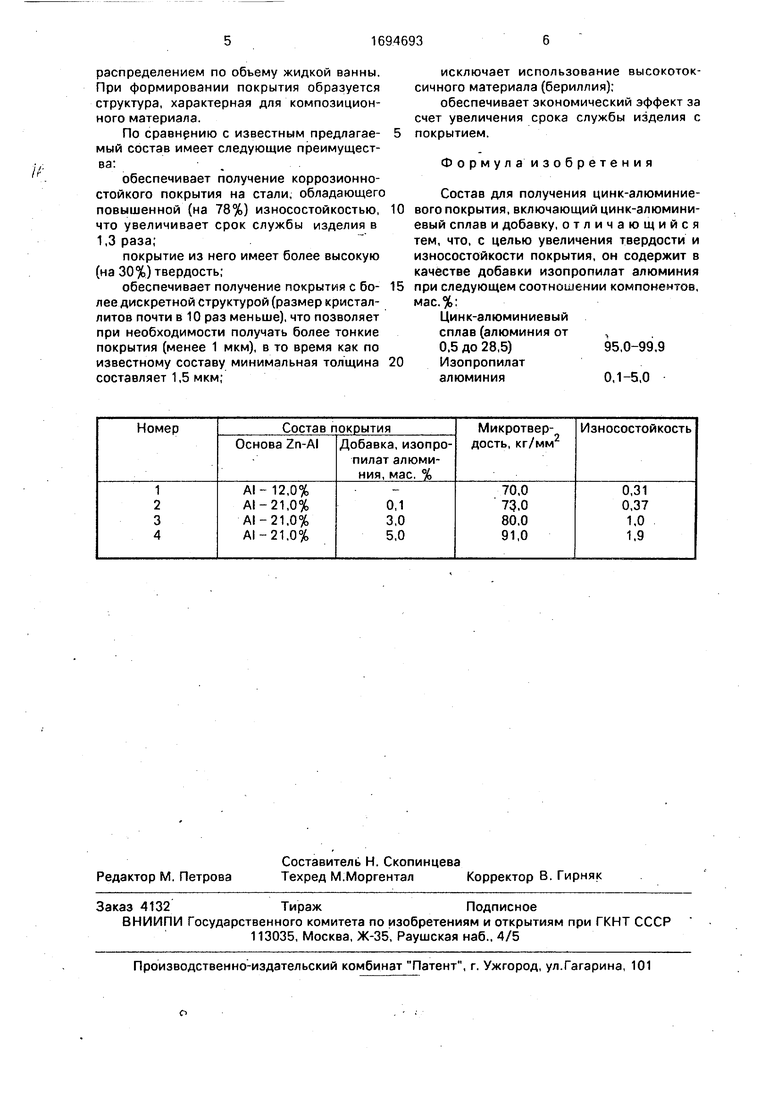

В таблице приведены сравнительные характеристики покрытия с добавками

5 (СзН70)зА в различных количествах и без них. Составы, включающие сплавы Zn-AI (содержание AI отО,5 до 28,5 мас.%) и добавки изопропилата алюминия при соотношении компонентов, мас.%: Zn-AI 95,0-99,9;

0 ()зА1 0,1-5,0, позволяют получать защитные покрытия толщиной 1-150 мкм в стальных и алюминиевых листах или проволоках, более износостойкие и твердые, чем без добавки. Повышение этих характери5 стик вызвано тем, что в расплаве Zn-AI происходит термораспад изопропилата алюминия с образованием упрочняющих частиц АЬОз, характеризующихся высокой дисо

персностью (менее 100А) и равномерным

распределением по объему жидкой ванны. При формировании покрытия образуется структура, характерная для композиционного материала.

По сравнению с известным предлагав- мый состав имеет следующие преимущества:

обеспечивает получение коррозионно- стойкого покрытия на стали, обладающего повышенной (на 78%) износостойкостью, что увеличивает срок службы изделия в 1,3 раза;

покрытие из него имеет более высокую (на 30%) твердость;

обеспечивает получение покрытия с бо- лее дискретной структурой (размер кристаллитов почти в 10 раз меньше), что позволяет при необходимости получать более тонкие покрытия (менее 1 мкм), в то время как по известному составу минимальная толщина составляет 1,5 мкм;

исключает использование высокотоксичного материала (бериллия);

обеспечивает экономический эффект за счет увеличения срока службы изделия с покрытием.

Формула изобретения

Состав для получения цинк-алюминиевого покрытия, включающий цинк-алюминиевый сплав и добавку, отличающийся тем, что, с целью увеличения твердости и износостойкости покрытия, он содержит в качестве добавки изопропилат алюминия при следующем соотношении компонентов, мас.%:

Цинк-алюминиевый

сплав (алюминия от ,

0.5 до 28,5)95,0-99,9

Изопропилат

алюминия0,1-5,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения цинк-алюминиевого покрытия на стали | 1991 |

|

SU1791463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| Цинк-алюминиевый сплав для нанесения защитных покрытий на стальную полосу горячим погружением и изделие с покрытием, выполненное с его использованием | 2020 |

|

RU2762098C1 |

| СОСТАВ РАСПЛАВА НА ОСНОВЕ ЦИНКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СТАЛЬНУЮ ПОЛОСУ ГОРЯЧИМ ПОГРУЖЕНИЕМ | 2011 |

|

RU2485205C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2001 |

|

RU2186869C1 |

| ЛАЗЕРНАЯ РЕЗКА ДЛЯ ПОЛУЧЕНИЯ СТАЛЬНОЙ ЗАГОТОВКИ С ПРЕДВАРИТЕЛЬНЫМ ПОКРЫТИЕМ И СООТВЕТСТВУЮЩАЯ ЗАГОТОВКА | 2019 |

|

RU2797857C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2004 |

|

RU2284364C2 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577876C1 |

| РАСПЛАВ НА ОСНОВЕ ЦИНКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СТАЛЬНУЮ ПОЛОСУ ГОРЯЧИМ ПОГРУЖЕНИЕМ | 2010 |

|

RU2470088C2 |

| ЧУГУННАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2020 |

|

RU2834087C1 |

Изобретение относится к нанесению покрытий, в частности цинк-алюминиевых, на стальные или алюминиевые листы и проволоку. Цель изобретения - увеличение твердости и износостойкости покрытия. Состав содержит, мае.%: цинк-алюминиевый сплав (алюминия от 0,5 до 28,5) 95,0-99,9; изопро- пилат алюминия 0,1-5,0. Увеличение твердости и износостойкости достигается за счет введения изопропилата алюминия. 1 табл.

| Расплав для нанесения защитного покрытия на основе цинка | 1981 |

|

SU1301320A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для возведения крепления на крутопадающих пластах | 1945 |

|

SU68802A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-30—Публикация

1989-07-14—Подача