Изобретение относится к области металлургии, в частности к составам антифрикционных сплавов на основе алюминия, а также к способам изменения их физической структуры сочетанием термической обработки и пластической деформации и может быть использовано в производстве подшипников.

Антифрикционные сплавы, используемые, в частности, в производстве подшипников должны обеспечивать следующий комплекс требований: высокую усталостную прочность, высокую износостойкость в присутствии смазки и при сухом трении, способность поглощать абразивные частицы, высокое сопротивление задирам, а также способность удерживать граничную смазку при повышенных температурах. Эти сплавы также должны отвечать определенному уровню механических свойств и обладать высоким сопротивлением выкрашиванию при переменной и ударной нагрузках, способностью выдерживать небольшие разупрочнения при повышенных температурах. Как правило, всем этим требованиям соответствуют сплавы на основе алюминия легированные свинцом и/или оловом с небольшими добавками таких элементов, как медь, никель, кремний, титан, цинк и т.п.

Данные сплавы получили широкое распространение и раскрыты во многих патентных документах.

В частности, в патенте DE 19750740 А описан стабильный под нагрузкой и обладающий хорошей деформируемостью сплав, содержащий 10-25% олова и небольшие добавки марганца и кремния в количествах от 0,2 до 2% по массе и при соотношении марганца к кремнию в интервале между 0,6 и 1,5.

В патенте US 5536587 А приведен состав сплава, содержащего в мас.%: олово - 8, кремний - 2,5, свинец - 2, медь - 0,8 и хром - 0,2. Олово и кремний содержатся в сплаве в виде частиц со средним размером менее 5 мкм. Сплав получают путем непрерывной отливки полосы из жидкого состояния между валками-кристаллизаторами. Время кристаллизации между валками не превышает 1 секунду. Затем полученную полосу соединяют со стальной полосой для получения биметаллической заготовки.

Из патента GB 2114153 известны сплав и способ получения из него биметаллической заготовки для подшипников. Сплав содержит следующие компоненты в мас.%: свинец до 3,0, кремний 1-4, цинк 8-12, медь до 0,5, алюминий - остальное. Способ предусматривает получение сплава указанного состава непрерывной разливкой в виде полосы, холодную прокатку до получения рулонной заготовки толщиной 1,5 мм и совместную прокатку полученной заготовки со стальной заготовкой. Сплав обладает хорошими эксплуатационными свойствами, его состав обеспечивает высокую технологичность, за счет чего возможно исключение операции горячей прокатки.

Наиболее близким сплавом к предложенному является сплав, описанный в патенте RU 2186869. Сплав содержит следующие компоненты, мас.%: свинец 1,5-3,5, олово 9,0-12,0, медь 0,5-1,2, цинк 0,2-0,5, кремний 0,7-1,5, титан 0,01-0,2, висмут 0,01-0,1, алюминий - остальное, при этом структура этого сплава состоит из матрицы на основе твердого раствора алюминия с включениями твердых частиц кремния и интерметаллидов системы Al-Cu и включений мягких оловянно-свинцовых фаз на основе твердого раствора с переменным составом.

В этом же патенте описан способ изготовления биметаллической заготовки из антифрикционного сплава, включающий выплавку антифрикционного сплава, содержащего свинец, олово, медь, висмут, цинк, кремний, титан, его термообработку при 340-360°С в течение 3-4 часов, прокатку в несколько стадий со степенью деформации на первой стадии, обеспечивающей плакирование заготовки алюминием, подготовку полученной плакированной алюминием полосы антифрикционного сплава и стальной полосы для совместного деформирования, их совместное деформирование для получения биметаллической заготовки и окончательный отжиг заготовки при 340-360°С в течение 3-4 часов.

Сплав и биметаллическая заготовка, полученная из него, обладают повышенной износостойкостью при сухом трении.

К недостаткам известного сплава и способа изготовления из него биметаллической заготовки относятся недостаточные значения усталостной прочности и сопротивления задирам.

Задачей изобретения является повышение усталостной прочности и сопротивления задирам.

Поставленная задача решается тем, что антифрикционный сплав на основе алюминия, содержащий свинец, олово, медь, цинк, висмут и кремний со структурой, состоящей из матрицы на основе твердого раствора алюминия с включениями твердых частиц кремния и включениями мягких оловянно-свинцово-висмутовых фаз на основе твердого раствора с переменным составом, дополнительно содержит никель при следующем соотношении компонентов, мас.%: свинец 1,5-3,5, олово 9,0-12,0, медь 1,5-4,0, цинк 0,1-0,5, висмут 0,1-0,3, кремний 0,4-1,5, титан 0,01-0,2, никель 0,5-2,0, алюминий - остальное и дополнительно содержит мягкие фазы в виде легкоплавких эвтектик с температурой плавления 167-170°С и 124-128°С, при этом твердый раствор в матрице является пересыщенным твердым раствором меди, никеля, цинка, кремния и титана в алюминии. Сплав также может дополнительно содержать 0,01-0,05 мас.% марганца. Сплав также может дополнительно содержать 0,01-0,03 мас.% магния. В сплаве образованы эвтектики типов Pb-Sn, Pb-Sn-Zn и Pb-Sn-Zn-Cu, Pb-Sn-Zn-Cu-Ni, Pb-Sn-Zn-Ni, Pb-Sn-Zn-Bi, Pb-Sn-Zn-Al-Bi-Cu-Ni.

Структура сплава может дополнительно содержать включения твердой фазы системы Al-Cu и Al-Cu-Ni, выпавшей из пересыщенного твердого раствора матрицы переменного состава в процессе прокатки, изготовления и эксплуатации сплава.

Поставленная задача также решается способом изготовления биметаллической заготовки из антифрикционного сплава, включающем выплавку антифрикционного сплава, его термообработку при 340-360°С в течение 3-4 ч, прокатку в три стадии со степенью деформации: на первой стадии за один проход для обеспечения плакирования алюминием, на второй стадии 70-75% и на третьей стадии 85-90% для получения полосы, подготовку полученной полосы антифрикционного сплава и стальной полосы для совместного деформирования, их совместное деформирование для получения биметаллической заготовки и окончательный отжиг заготовки при 340-360°С в течение 3-4 ч, при этом выплавляют сплав, содержащий в мас.%: свинец 1,5-3,5, олово 9,0-12,0,висмута 0,1-0,3, медь 1,5-4,0, цинк 0,1-0,5, кремний 0,4-1,5, титан 0,01-0,2, при необходимости марганец 0,01-0,05 и/или магний 0,01-0,03, алюминий - остальное, термообработку выплавленного сплава осуществляют не позднее 4 часов после его выплавки, а прокатку проводят в три стадии, следующие одна непосредственно за другой со степенью деформации на первой стадии 45-55%. Причем первую стадию проводят за один проход, прокатку на второй стадии осуществляют за 4-6 проходов, а на третьей стадии за 3-4 прохода. Структура сплава состоит из матрицы на основе пересыщенного твердого раствора меди, цинка, кремния и титана в алюминии с включениями твердых частиц кремния, интерметаллидов системы Al-Cu, Al-Cu-Ni и частиц мягких фаз, представляющих собой легкоплавкие эвтектики с температурой плавления 167-170°С и 124-128°С и оловянно-свинцовые фазы на основе твердого раствора с переменным составом.

Сплав выплавляют путем расплавления алюминия, введения в расплав лигатуры Al-Cu-Ni, лигатуры Al-Si и лигатуры олово-свинец-висмут-цинк и солей титана и/или в виде лигатуры Al-Ti с последующей выдержкой расплава при температуре 780-820°С, затем осуществляют разливку сплава и его кристаллизацию. При необходимости в расплав дополнительно вводят марганец и/или магний в виде лигатур с алюминием.

Сущность изобретения состоит в том, что подбор компонентов в сплаве и их количественные соотношения, а также режимы выплавки самого сплава, подбор степеней деформации и режимов термической обработки при изготовлении биметаллической заготовки из него обеспечивают формирование уникальной структуры сплава. Данная структура сплава представляет собой сильно пересыщенный твердый раствор элементов-упрочнителей в алюминии и включения: 3-4 - вида мягких фаз, среди которых обязательны легкоплавкие эвтектики с температурой плавления 167-170°С и 124-128°С и легкоплавкие свинцово-оловянистые фазы на основе их твердого раствора, а также твердые включения кремния и интерметаллидов различного состава.

Присутствие в сплаве легкоплавких эвтектик с температурой плавления 167-170°С и 124-128°С, т.е. с температурой плавления ниже температуры разложения смазки, обеспечивает противозадирные свойства. Оловянно-свинцовые фазы в виде твердого раствора обеспечивают создание оловянной и свинцовой пленок на поверхности, что благоприятно сказывается на антифрикционных свойствах.

Под воздействием сил трения в процессе эксплуатации сплава происходит постепенный распад пересыщенного твердого раствора и последующее выделение из него упрочняющих фаз, содержащих элементы-упрочнители и образующих выгодный рельеф по правилу Шарпи.

Уменьшение количества кремния в сплаве, увеличение меди, никеля и цинка, а также дополнительное введение титана обеспечивают оптимальное количество твердой фазы без накапливания излишнего количества частиц кремния. Кроме того, уменьшение содержание кремния позволяет провести первую стадию прокатки сплава со степенью обжатия 45-55%.

Режимы выплавки сплава таковы, что обеспечивают получение частиц мягкой фазы размером 1-5 мкм и их равномерное распределение.

Пример реализации изобретения.

Для приготовления сплава использовали следующие исходные компоненты: алюминий в чушках марки А7 по ГОСТ 11069-74, лигатуру из меди марки M1 по ГОСТ859-78, никеля марки H1 по ГОСТ 849-97, лигатуру из алюминия и кремния по ГОСТ 2169-69. Для получения легкоплавкой лигатуры использовали олово марки O1 по ГОСТ 5.1027-71, свинец марки С1 по ГОСТ 3778-74 цинк по ГОСТ 3640-75 и висмут по ГОСТ 10928-90. Титан вводили в сплав в виде его солей гексафтортитана и гексахлортитана.

Выплавку сплава осуществляли в индукционной печи. Сначала расплавляли алюминий, затем в него последовательно вводили лигатуру Al-Cu-Ni, лигатуру Al+Si, лигатуру Sn-Pb-Zn-Bi. Температуру расплава доводили до 780-820°С, затем в него вводили соли титана и дегазатор, выдерживали при этой температуре, после чего разливали в миксер (820°С), затем в металлоприемник разливочной машины (760°С).

Из полученных сплавов изготовляли биметаллические заготовки по следующей схеме.

1. Обрезка или фрезерование боковых кромок.

2. Отжиг полученных в виде слитков сплавов при 340-360°С в течение 3-4 ч не позднее, чем через 4 часа после выплавки сплава.

3. Зачистка слитков, удаление фрезеровкой обедненного слоя - не более чем за 30 минут перед первым проходом прокатки.

4. Прокатка слитков, обернутых в фольгу, с обжатием 45-55% до толщины 11 мм.

5. Прокатка слитков с обжатием 70-75% за 4-6 проходов.

6. Отжиг заготовки при 340-360°С в течение 1 часа.

7. Прокатка слитков до толщины 2,2 мм с суммарной степенью обжатия 85-90% за 3-4 прохода.

8. Подготовка полученной полосы алюминиевого сплава и стальной полосы под последующую прокатку путем зачистки и обезжиривания.

9. Совместная прокатка полос стали и сплава: толщина стальной полосы - 2,6 мм, толщина алюминиевой полосы 2,2. Прокатка проводилась с обжатием за 1 проход 52-54%.

10. Отжиг полученного биметалла при 350°С в течение 3-4 ч.

После отжига осуществлялся контроль полученной сталеалюминиевой ленты. После операции контроля проводились формовка и механическая обработка вкладышей на автоматической линии. Замечаний по обработке не было.

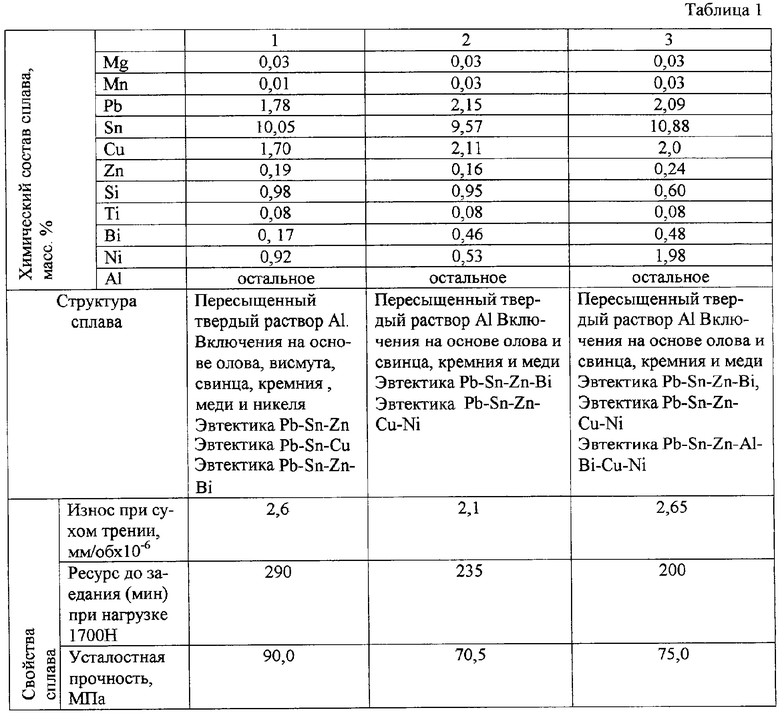

В таблице 1 приведен химический состав выплавленных сплавов и получаемые свойства. Как следует из таблицы, сплав обладает более высокими эксплуатационными свойствами, в частности более высокой усталостной прочностью и сопротивлением задирам.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2001 |

|

RU2186869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| СПЛАВ ДЛЯ ПОДШИПНИКОВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 1996 |

|

RU2087577C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577876C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2329321C2 |

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ МОНОМЕТАЛЛИЧЕСКИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2571665C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| Латунный сплав | 2022 |

|

RU2792349C1 |

| ГЕТЕРОГЕННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1996 |

|

RU2092604C1 |

Изобретение относится к области металлургии, в частности к составам антифрикционных сплавов на основе алюминия и к способам изготовления заготовок из них, и может быть использовано в производстве подшипников. Сплав содержит следующие компоненты, мас.%: свинец 1,5-3,5, олово 9,0-12,0, медь 1,5-4,0, никель 0,5-2,0, висмут 0,1-0,3, цинк 0,1-0,5, кремний 0,4-1,5, титан 0,01-0,2, алюминий - остальное. Способ включает выплавку антифрикционного сплава. Проведение термообработки при 340-360°С в течение 3-4 часов не позднее, чем через 4 часа после выплавки сплава. Последующую прокатку проводят в три стадии, при этом степень деформации на первой стадии обеспечивает плакирование заготовки алюминием. Вторую стадию проводят непосредственно после первой, а между второй и третьей стадиями проводят отжиг заготовки при 340-360°С в течение 1 часа. Осуществляют совместное деформирование полученной плакированной алюминием полосы антифрикционного сплава и стальной полосы для совместного деформирования. Окончательный отжиг заготовки проводят при 340-360°С в течение 3-4 часов. Техническим результатом изобретения является повышение усталостной прочности и сопротивления задирам. 2 н. и 7 з.п. ф-лы, 1 табл.

при этом структура сплава содержит легкоплавкие эвтектики с температурами плавления 167-170°С и 124-128°С, а матрица на основе твердого раствора алюминия дополнительно содержит твердые частицы интерметаллидов системы Al-Cu-Ni и включения мягких оловянно-свинцово-висмутовых фаз на основе твердого раствора с переменным составом.

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2001 |

|

RU2186869C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| СПЛАВ ДЛЯ ПОДШИПНИКОВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 1996 |

|

RU2087577C1 |

| US 5536587 A, 16.07.1996 | |||

| УСТАНОВКА ТЕРМОКРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1997 |

|

RU2114153C1 |

Авторы

Даты

2006-09-27—Публикация

2004-06-03—Подача