Изобретение относится к технологическому оборудованию, преимущественно целлюлозно-бумажной промышленности, и может быть использовано для обработки волокнистых материалов концентрации б - 20% абсолютно сухого вещества паром, например, при нагреве целлюлозы или древесной массы многоступенчатой отбелки, а также может быть использовано для обработки волокнистых масс газообразным реагентом, например, при кислородно-щелочной отбелке.

Известно устройство для насыщения жидкости, например воды, воздухом, содержащее вертикальный цилиндрический корпус с тангенциальным устройством подачи воды, устройством подвода и распределения воздуха вдоль его стенки и отверстием для выпуска смеси.

В этом устройстве в верхней части корпуса выполнено центральное отверстие, сообщающее корпус с атмосферой, устройство для подвода и распределения воздуха выполнено в виде размещенных по высоте корпуса

тангенциальных патрубков, а отверстие для смеси размещено в нижней части корпуса. Это устройство обладает недостатком, заключающимся в том, что при тангенциальном вводе в корпус воды и воздуха происходит закручивание двух потоков, перемещающихся параллельно друг другу. По мере удаления от места ввода воды и воздуха скорость их падает и вода открывается от пристенной зоны корпуса, перемещаясь к центральной его части, опускаясь, а воздух, частично смешавшись с водой, при падении скорости также перемещается к центральной части корпуса и поднимается по центральному каналу, образованному вращающимся потоком жидкости, которая при большой скорости под действием центральной силы прижимается к пристенной зоне. Интенсивность насыщения воды воздухом при этом низкая, а расход воздуха большой.

Наиболее близким к изобретению по технической сущности является устройство для обработки реагентом суспензии, преС/

с

о

Ч

ь

VI

/

ь

имущественно волокнистой массы, содержащее корпус с патрубками подвода суспензии, отвода ее после обработки и с рядами расположенных по сечению корпуса патрубков подвода реагента, смонтированных под углом к направлению движения суспензии вдоль корпуса, патрубки подвода реагентов в каждом из рядов, расположенных равномерно по сечению корпуса, ориентированы радиально и каждый из них имеет участок, выполненный с перфорацией или изготовленный из пористого материала. Кроме того, участок каждого из патрубков выполнен в виде коаксиально корпусу полого кольца.

Это устройство обеспечивает высокую интенсификацию процесса при оптимальном расходе реагента, но имеет низкую производительность и сложную конструкцию. Это устройство не может обеспечивать высокую производительность, так как патрубки подвода реагента расположены внутри корпуса и перекрывают (уменьшают) живое сечение корпуса устройства, что снижает его пропускную способность. Сложность конструкции обусловлена наличием большого количества патрубков подвода реагента и сложностью осуществления, монтажа и эксплуатации полых колец, так как они находятся внутри корпуса и постоянно контактируют с обрабатываемым материалом.

Это приводит их к преждевременному износу или выходу из строя в случае закупоривания отверстий перфорированных патрубков или пористых стенок обрабатываемым материалом. Все вместе взятое приводит к непроизводственным эксплуатационным затратам и сокращению срока службы.

Цель изобретения - повышение производительности, упрощение конструкции, повышение срока службы и снижение эксплуатационных расходов устройства.

Указанная цель достигается тем, что в известном устройстве для обработки реагентом суспензии, преимущественно волокнистой массы, содержащем корпус с патрубками подвода суспензии, отвода ее после обработки, устройство для подвода реагента, последнее выполнено в форме полых колец, образованных втулками с кольцевыми проточками и расположенными между патрубком подвода суспензии и корпусом, между элементами корпуса, между элементом корпуса и патрубком отвода суспензии, а внутренние полости колец сообщаются с внутренней полостью элементов корпуса и патрубка для отвода суспензии при помощи отверстий, оси которых расположены под острым углом к горизонтальной

и вертикальной осям вертикальной плоскости сечения корпуса.

Кроме того, каждый элемент корпуса и разгрузочный патрубок снабжены полыми

кольцами с отверстиями, обеспечивающими в рэщение суспензии, противоположное предыдущему кольцу.

Такое выполнение устройства позволяет повысить производительность, упро0 стить конструкцию, повысить срок службы и снизить эксплуатационные расходы.

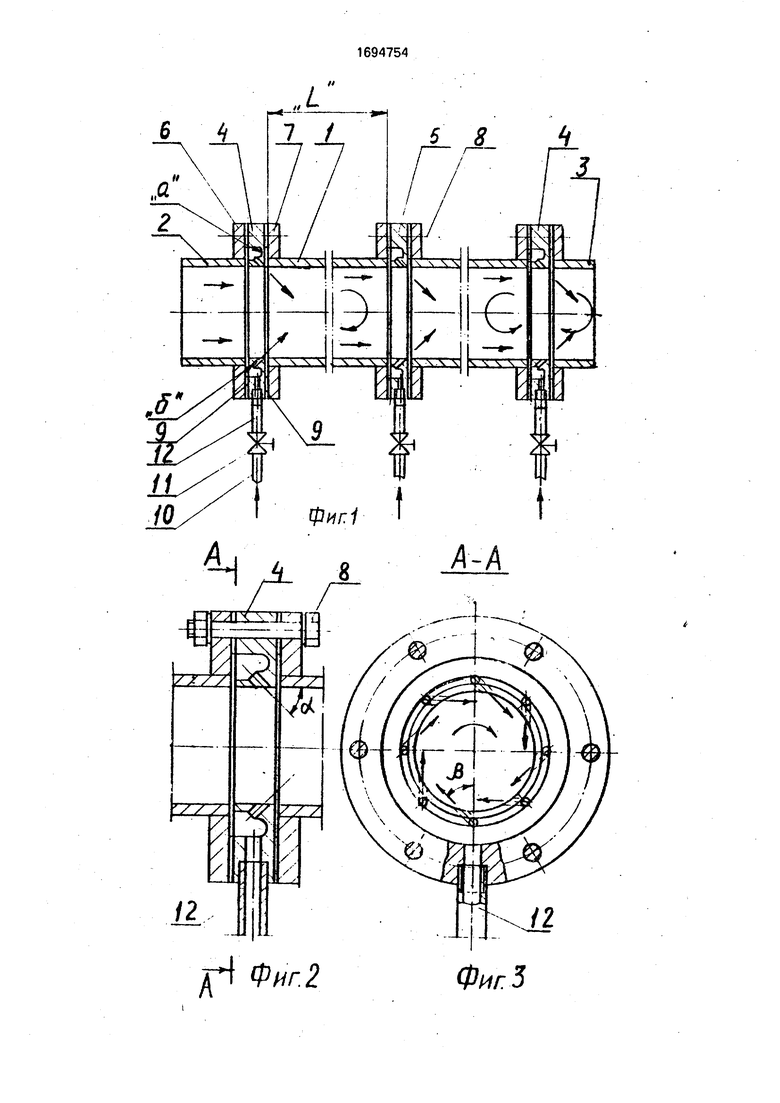

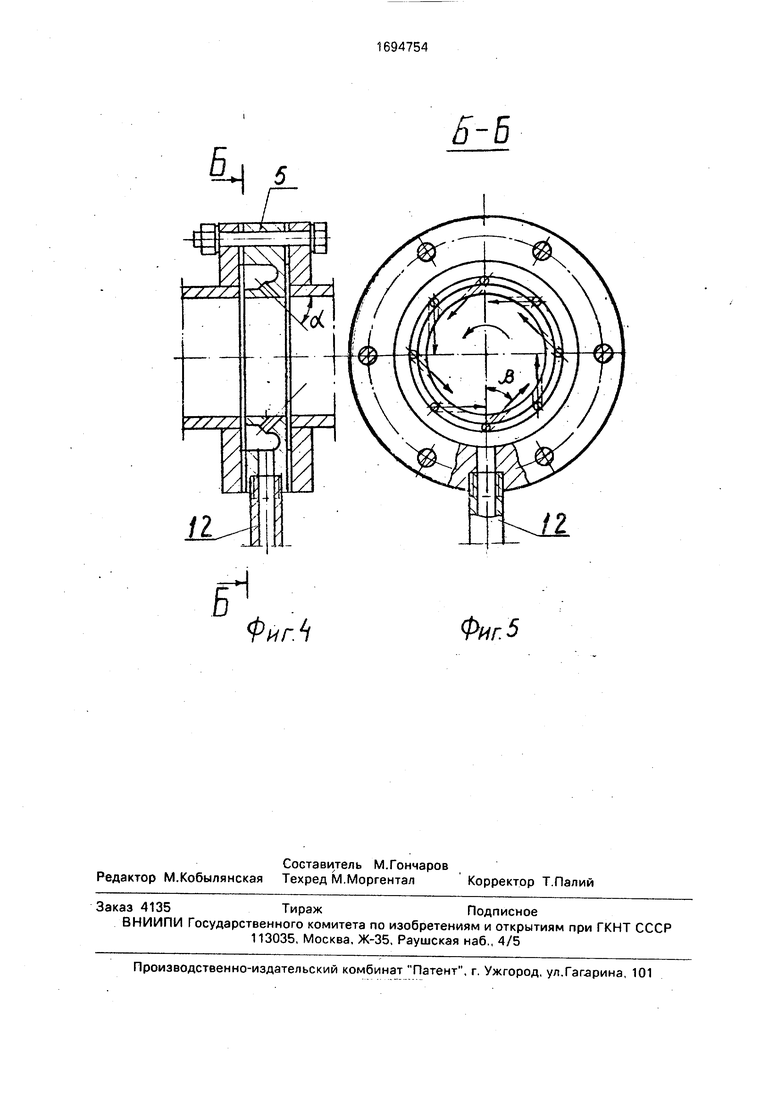

На фиг.1 изображено устройство в одной проекции, разрез; на фиг.2 - полое кольцо в сборе с направлением вращения по

5 часовой стрелке; на фиг.З - разрез А-А на

фиг.2; на фиг.4 - полое кольцо в сборе с

направлением вращения против часовой

стрелки; на фиг.5 - разрез Б-Б на фиг.4.

Устройство для обработки суспензии,

0 преимущественно волокнистой массы, паром, состоит из цилиндрического корпуса, монтируемого из элементов 1, с патрубками 2 и 3 подвода и отвода волокнистой массы, полых колец 4 и 5, соединенных с патрубка5 ми подвода и отвода волокнистой массы и с

элементами корпуса при помощи фланцев 6 и 7 и болтового соединения 8, прокладок 9, установленных между фланцами и полыми концами, трубопроводов 10 для подвода ре0 агента (пара или газообразного реагента) и соединенных с ними при помощи вентилей 11 штуцеров 12, соединенных с полыми кольцами для ввода реагента во внутреннюю полость кольца а, Полые кольца 4 и 5

5 снабжены отверстиями б через которые реагент вводится в волокнистую массу.

При этом отверстия б расположены под острыми углами а к горизонтальной и / к вертикальной осям вертикальной плоско0 сти сечения элементов корпуса 1 в направлении движения волокнистой массы, что сообщает ей вращение по часовой (фиг.2 и 3) или против часовой (фиг.4 и 5) стрелки. Устройство работает следующим обра5 зом.

Суспензия, например волокнистая масса, под действием внешнего давления, создаваемого, например, насосом, или под действием собственного веса в случае вер0 тикального расположения устройства поступает в корпус 1 через патрубок 2 подвода волокнистой массы, проходит через элементы корпуса, обрабатывается реагентом (паром) посредством отверстий б полых колец

5 4 и 5. Реагент через отверстия б полого кольца 4 проникает во внутрь потока волокнистой массы, закручивает его по часовой стрелке (фиг.2, 3), турбулизируя его, обеспечивая этим эффективность насыщения волокнистой массы реагентом. Пройдя первый

элемент корпуса, масса переходит во второй элемент корпуса через кольцо 5. в котором отверстия б расположены так. что обеспечивают потоку противоположное направление вращения, т.е. против часовой стрелки (фиг.4 и 5). Это повышает турбули- зацию потока, что способствует интенсивности перемешивания реагента с волокнистой массой и насыщению ее реагентом при прохождении через элемент корпуса. Пройдя через второй элемент корпуса, волокнистая масса через полое кольцо 4 поступает в патрубок 3 отвода волокнистой массы, где ей сообщается вращение, противоположное направлению вращения второго элемента. Обработанная волокнистая масса выходит из устройства через патрубок 3 отвода волокнистой массы, реагент подается в элементы корпуса через трубопроводы 10, вентили 11 и штуцера 12. При помощи вентилей происходит регулирование расхода реагента.

Материалы, конкретные размеры L элементов корпуса, диаметры отверстий б. углы наклона осей отверстий б, а и /3 определяются в зависимости от вида волокнистой массы, условий обработки и скорости протекания реакций.

Предлагаемое устройство может быть использовано только для обработки волокнистых масс газообразными реагентами, например, для обработки целлюлозы хлором или кислородом.

Выполнение устройства с полыми кольцами, расположенными между патрубком подвода суспензии и элементом корпуса, между элементами корпуса, между элементами корпуса и патрубком отвода волокнистой массы позволяет повысить

производительность за счет увеличения живого сечения корпуса, а также упростить конструкцию, так как в аппаратурном оформлении полые кольца имеют небольшие габаритные размеры, а также их можно изготовить в любой механической мастерской. Замена колец при ремонте не требует много времени. Полностью исключается износ, что повышает их срок службы,

так как исключен контакт кольца с волокнистой массой.

Все вместе взятое повышает производительность и снижает эксплуатационные расходы при ее использовании.

Ф о р м у л а и з о б р е т е н и я

1.Устройство для обработки реагентом суспензии, преимущественно волокнистой суспензии, содержащее корпус с патрубком для подвода суспензии и патрубком для ее

отвода после обработки и соединенными с трубопроводами патрубками для подвода реагента, смонтированными вдоль корпуса под углом по направлению движения сус- пензии, отличающееся тем, что, с

целью повышения производительности и срока службы устройства, патрубки для подвода реагента выполнены в виде втулок, имеющих кольцевые проточки, соединенные с трубопроводами и посредством наклонных по направлению движения суспензии отверстий - с внутренней полостью корпуса.

2.Устройство поп.1,отличающее- с я тем, что наклонные отверстия каждого последующего патрубка для подачи реагента размещены с возможностью обеспечения вращения суспензии, противоположного предыдущему патрубку для подачи реагента.

I

-э

Ко

f

04

ел

ЈЈ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки волокнистой суспензии реагентом | 1981 |

|

SU1033610A1 |

| Устройство для обработки реагентом суспензии | 1986 |

|

SU1408004A1 |

| СМЕСИТЕЛЬ ВЛАЖНОЙ ВОЛОКНИСТОЙ МАССЫ | 1996 |

|

RU2091148C1 |

| Питатель волокнистой массы | 1987 |

|

SU1463332A1 |

| Устройство для промывки и сгущения волокнистой суспензии | 1977 |

|

SU1074409A3 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКАЧИВАНИЯ И ОБРАБОТКИ ВЛАЖНОЙ ВОЛОКНИСТОЙ МАССЫ | 1996 |

|

RU2113274C1 |

| Сортировка волокнистой суспензии | 1985 |

|

SU1595979A1 |

| ПОГРУЖНОЙ ВОДОЗАБОРНЫЙ ФИЛЬТР С ДИНАМИЧЕСКИМ МОДУЛЕМ | 2007 |

|

RU2335326C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ МЕТАЛЛОВ В ЖИДКОЙ ФАЗЕ | 2010 |

|

RU2430999C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1992 |

|

RU2038863C1 |

Изобретение относится к целлюлозно- бумажной промышленности, в частности к устройствам для обработки реагентом суспензии, и позволяет повысить производительность и срок службы устройства. Реагент через отверстия б полого кольца проникает во внутрь потока суспензии, закручивая его по часовой стрелке, турбулизи- руя его, обеспечивая этим эффективность насыщения суспензии реагентом. Пройдя первый элемент корпуса, суспензия переходит во второй элемент корпуса, в котором отверстия б расположены так, что обеспечивают потоку противоположное направление вращения. 1 з.п. ф-лы, 5 ил.

БН

Фиг.1

Фиг. 5

| Устройство для обработки реагентом суспензии | 1986 |

|

SU1408004A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1989-12-26—Подача