Изобретение относится к целлюлозно- бумажной промышленности, в частности к способу приготовления бумажной массы для изготовления упаковочных видов бумаги.

Целью изобретения является улучшение качества бумаги за счет повышения ее прочностных и деформационных свойств.

В способе приготовления бумажной массы, включающем размол волокнистых полуфабрикатов, введение проклеивающего вещества, сернокислого глинозема и смеси полиакриламида с натриевой солью ка рбоксимети л целлюлозы, указанную смесь используют при следующем соотношении компонентов,

Поликриламид15-30

Натриевая соль карбоксиметилцеллюлозы 70-85,

при этом смесь вводят в количестве 0,5- 1,0% от массы абсолютно сухого волокна (а.с.в). Смесь полиакриламида и натриевой соли карбоксиметилцеллюлозы можно вводить либо в волокнистую массу, либо перед размолом волокнистых полуфабрикатов.

Предлагаемый способ приготовления бумажной массы позволяет получить бумагу с улучшенной структурой полотна, повышенными прочностными и деформационными свойствами.

При этом имеет место образование устойчивых микрофлокул за счет сорбирования частиц полиакриламида (ПАА) на волокнах натриевой соли «рбоксиметил- целлюлозы (NaKMUj на стадии приготовления смеси и последующего их связывания ионами алюминия между собой и с волокнами. Наличие в смеси NaKMLJ в количестве

О

ю

4 VI

сл

00

70-85 мас.% повышает устойчивость микро- флокул и пластичность волокон, и это в конечном счете позволяет получить бумагу с высокой механической прочностью, жесткостью и эластичностью (растяжимостью).

Изобретение иллюстрируется следующими примерами.

Для приготовления бумажной массы используют целлюлозу сульфатную беленую хвойную и белую древесную массу в соотношении (мас.%) 85:15. Роспуск древесной массы ведут в гидроразбивателе при концентрации 1,5% до степени помола 67-70°ШР. Целлюлозу распускают в гидро- разбивагеле, а затем размалывают на лабораторной мельнице ЛКР-1 при концентрации 2,8-3,0% до степени помола 35- 38°ШР.

Пример 1. Берут 20 г волокнистой массы (по массе а.с.в.) и при постоянном перемешивании с интервалом 10 мин вводят проклеивающие вещества, рассчитанные по отношению к массе а.с.в.:

Канифольный клей 12 мл (1,5%)

Сернокислый глинозем 14 мл (5%),

ПАА в количестве 15 мл перед введением в массу смешивают с МаКМЦ в количестве 85 мл, соотношение компонентов (мас.%): 15:85, смесь вводят в количестве 1,0% от массы (а.с.в.) после введения канифольного клея. Из полученной бумажной массы отливают на листоотливном аппарате образцы бумаги.

Пример 2. Берут 20 г массы (по абс. сухому волокну) и при постоянном перемешивании с интервалом 10 мин вводят проклеивающие вещества, рассчитанные по отношению к массе а.с.в., в количествах как в примере 1.

Смесь ПАА и №КМЦ готовят в соотношении (мас.%) 30:70, для чего раствор ПАА в количестве 30 мл смешивают с раствором МаКМЦ в количестве 70 мл, и 80 мл смеси вводят в волокнистую массу (0,8% от массы а.с.в.). Из полученной бумажной массы отливают образцы бумаги.

Пример 3. Предварительно готовят смесь ПАА и ЫаКМЦ при соотношении (в мас.%) 15:85, для чего раствор ПАА концентрацией 2 г/л в количестве 15 мл смешивают с раствором МаКМЦ концентрацией 2 г/л в количестве 85 мл. Приготовленную смесь вводят в предварительно распущенную целлюлозную суспензию (0,5% от массы а.с.в.), перемешивают, а затем суспензию размалывают на лабораторной мельнице. Берут 17 г размолотой целлюлозной суспензии (по массе а.с.в.) и 3 г древесной массы, смешивают, разбавляют массу до концентрации 1,5% и в нее при постоянном перемешивании вводят 12 мл канифольного клея концентрацией 25 г/л (1,5% от массы а.с.в.), а

затем через 10 мин - 14 мл концентрацией

70 г/л (5% от массы а.с.в.). Отливают образцы бумаги.

Пример 4. Подготовку смеси ПАА и МаКМЦ, порядок введения ее в целлюлозную суспензию, а также подготовку бумажной массы осуществляют аналогично

примеру 3, однако компоненты смеси взяты в соотношении (в мас.%): 30:70, а смесь вводят в целлюлозную суспензию в количестве 30 мл (0,8% от массы а.с.в.). Отливают образцы бумаги.

Пример 5. Предварительно готовят смесь ПАА и №КМЦ при соотношении (в мас.%) 20:80, для чего раствор ПАА концентрацией 2 г/л в количестве 20 мл смешивают с раствором МаКМЦ, имеющим также концентрацию 2 г/л, в количестве 80 мл. В целлюлозную суспензию, состоящую из предварительно распущенной сульфатной хвойной целлюлозы, вводят приготовленную смесь ПАА и №КМЦ (0,5% от массы

а.с.в.), тщательно перемешивают, а затем суспензию размалывают на лабораторной мельнице ЛКР-1 ппи концентрации 3% до степени помола 36°ШР, Древесную массу распускают в гидроразбивателе при концентрации 1,5% до степени помола 65°ШР. Берут 17 г размолотой целлюлозной суспензии и 1 г (по массе а.с.в.) распущенной древесной массы, смешивают разбавляют массу до концентрации 1,5%, затем при постоянием перемешивании вводят 12 мл канифольного клея концентрацией 25 г/л. а затем через 10 мин добавляют для осаждения 14 мл глинозема концентрацией 70 г/л. Из полученной бумажной массы отливают

на листоотливном аппарате образцы бумаги.

Пример 6. Используют волокнистые полуфабрикаты, указанные в примере 1, из подготовленной волокнистой массы отбирают 20 г (по массе а.с. в.), при этом сульфатной хвойной целлюлозы и древесной массы берут для подготовки 17 гиЗ г соответственно, доводят концентрацию волокнистой массы до 1,5% и при постоянном перемешивании

с интервалом 10 мин вводят в нее 12 мл (концентрация 25 г/л) канифольного клея, а затем 14 мл сернокислого глинозема концентрацией 70 г/я.

Раствор ПАА концентрацией 2 г/л в количестве 25 мл смешивают с NaKMLt также 2 г/л в количестве 75 мл и полученную смесь с соотношением указанных компонентов (в мас.%) 25:75 вводят в массу (1% от массы а.с.в.). Затем бумажную массу тщательно

перемешивают и из нее изготовляют образцы бумаги.

Пример 7 (контрольный). Берут 20 г волокнистой массы (по а.с.в.), доводят ее концентрацию до 1,5% и при постоянном перемешивании с интервалом 10 мин вводят в нее проклеивающие вещества, рассчитанные по отношению к массе а.с.в.:

Канифольный клей - 12 мл, концентрацией 25 г/л (1.5%)

Сернокислый глинозем, концентрацией 70 г/л (5%).

Раствор ПАА концентрацией 2 г/л в количестве 10 мл смешивают с №КМЦ концентрацией 2 г/л в количестве 90 мл и смесь с соотношением компонентов (в мас.%) 10:90 вводят в массу в количестве 100 мл (1,0% от массы а.с.в.). Затем бумажную массу перемешивают и из нее известным способом изготавливают образцы бумаги.

Пример 8 (контрольный). Бумажную массу готовят аналогично примеру 1, однако перед введением в волокнистую суспензию ПАА и №КМЦ смешивают в соотношении (в мас.%) 15:85 и смесь вводят в количестве 1,5%.

Пример 9 (контрольный). Подготовку бумажной массы осуществляют аналогично примеру 3, однако ПАА и №КМЦ для приготовления смеси берут в соотношении (в мас.%) 30:70, и смесь вводят в распущенную целлюлозную суспензию в количестве 0,3% от массы а.с.в.

Пример 10 (контрольный). Бумажную массу готовят как в примере 3, однако ПАА и ЫаКМЦ берут в соотношении (в мас.%) 50:50 и вводят в целлюлозную суспензию в количестве 1,0% от массы а.с.в.

Пример 11 (контрольный). Подготовку бумажной массы осуществляют аналогично примеру 1, однако компоненты смеси (ПАА и МаКМЦ) берут в соотношении (в мас.%) 50:50, и смесь в волокнистую суспензию вводят в количестве 1,0% от массы а.с.в.

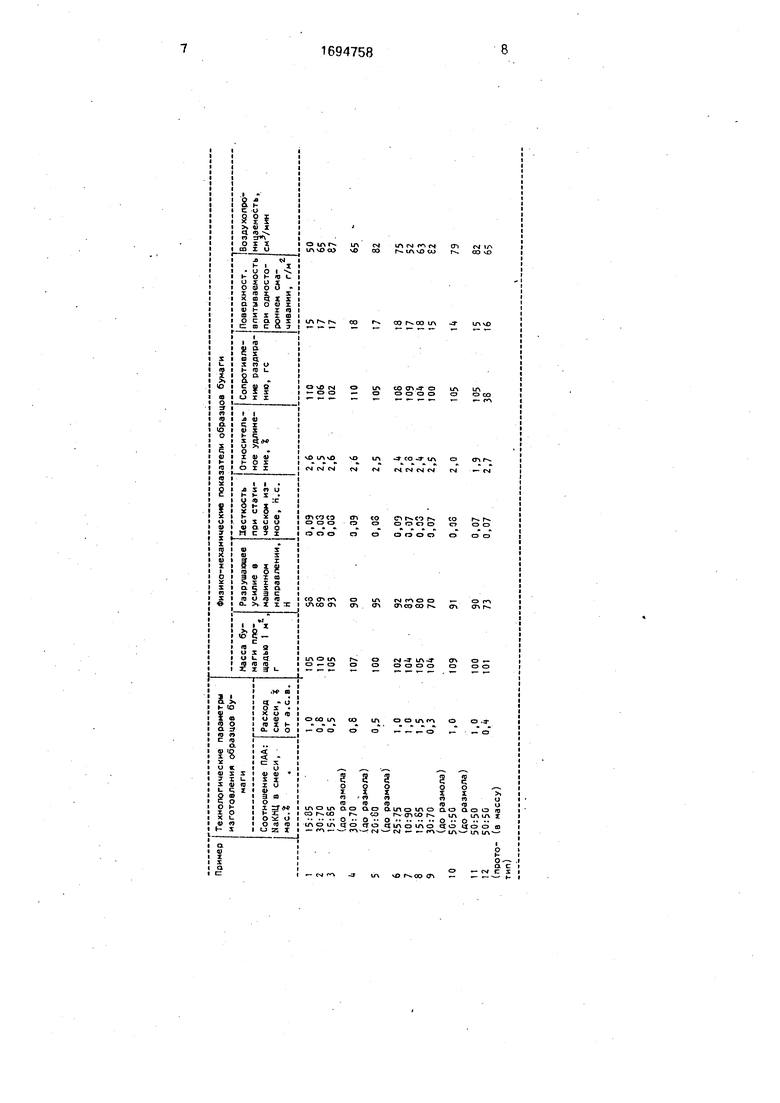

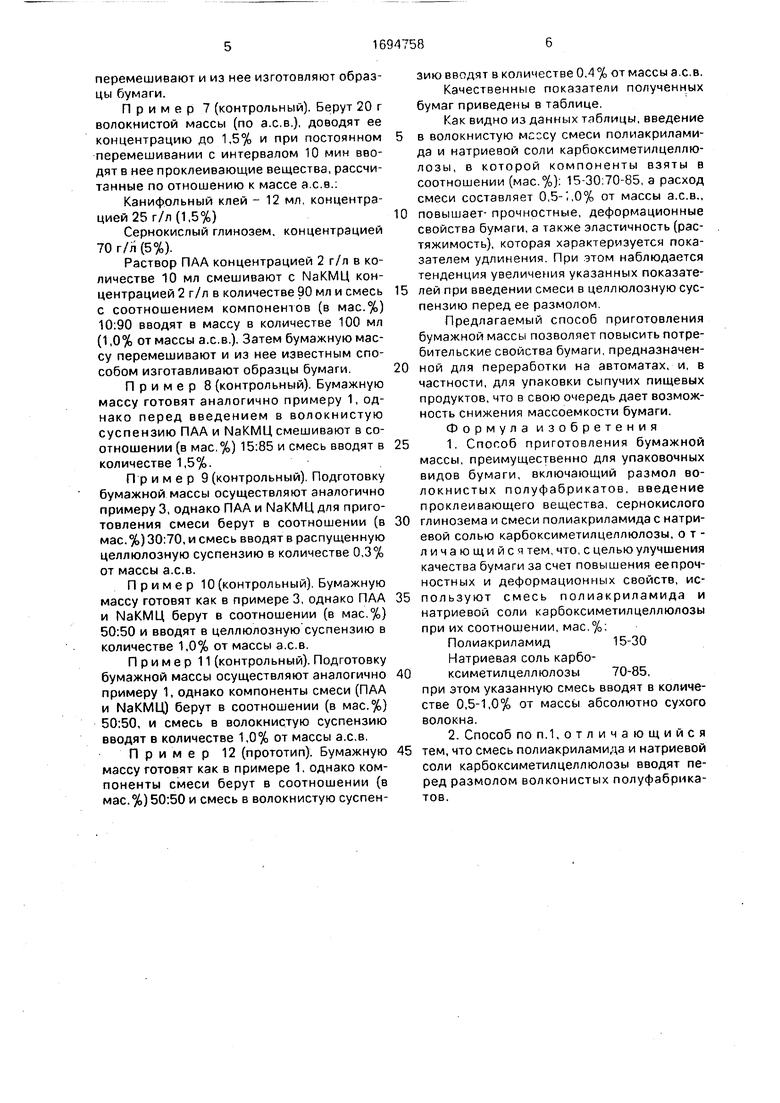

Пример 12 (прототип). Бумажную массу готовят как в примере 1, однако компоненты смеси берут в соотношении (в мас.%) 50:50 и смесь в волокнистую суспензию вводят в количестве 0,4% от массы а.с.в. Качественные показатели полученных бумаг приведены в таблице.

Как видно из данных таблицы, введение в волокнистую мессу смеси полиакрилами- да и натриевой соли карбоксиметилцеллю- лозы, в которой компоненты взяты в соотношении (мас.%): 15-30:70-85, а расход смеси составляет 0,5-1,0% от массы а.с.в.,

повышает- прочностные, деформационные свойства бумаги, а также эластичность (растяжимость), которая характеризуется показателем удлинения. При этом наблюдается тенденция увеличения указанных показателей при введении смеси в целлюлозную суспензию перед ее размолом.

Предлагаемый способ приготовления бумажной массы позволяет повысить потребительские свойства бумаги, предназначенной для переработки на автоматах, и, в частности, для упаковки сыпучих пищевых продуктов, что в свою очередь дает возможность снижения массоемкости бумаги. Формула изобретения

1. Способ приготовления бумажной

массы, преимущественно для упаковочных видов бумаги, включающий размол волокнистых полуфабрикатов, введение проклеивающего вещества, сернокислого

глинозема и смеси полиакриламида с натриевой солью карбоксиметилцеллюлозы, отличающийся тем, что, с целью улучшения качества бумаги за счет повышения ее прочностных и деформационных свойств, используют смесь полиакриламида и натриевой соли карбоксиметилцеллюлозы при их соотношении, мас.%:

Полиакриламид15-30

Натриевая соль карбоксиметилцеллюлозы 70-85.

при этом указанную смесь вводят в количестве 0,5-1,0% от массы абсолютно сухого волокна.

2. Способ по п.1,отличающийся

тем, что смесь полиакриламида и натриевой соли карбоксиметилцеллюлозы вводят перед размолом волконистых полуфабрикатов.

107 100

102

10 105 104

109

100 101

90 95

92 33 80 70

91

90 73

0,09 0,03

0,09 0,07 0,03 0,07

0,08

0,07 0,07

2,6 2,5

2,t 2,8

г.ц

2,5

2,0

1,9

2,7

110 105

108 109 10 100

105

105 38

18

17

18 17 18 15

1

15 16

65 82

75 52 63 Ј2

79

82

65

СТ СО

-С

-J ел аз

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы | 1988 |

|

SU1559027A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2003 |

|

RU2230846C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОЙ БУМАЖНОЙ МАССЫ | 2012 |

|

RU2546721C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 2012 |

|

RU2499094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 2002 |

|

RU2213822C1 |

| Способ приготовления бумажной массы | 1989 |

|

SU1664936A1 |

| Состав для проклейки бумаги в массе | 1986 |

|

SU1397584A1 |

| Способ приготовления бумажной массы для изготовления бумаги для печати | 1988 |

|

SU1567711A1 |

Изобретение относится к целлюлозно- бумажной промышленности, в частности к способу приготовления бумажной массы для изготовления упаковочной бумаги, и позволяет улучшить качество бумаги за счет повышения ее прочностных и деформационных свойств. Приготовление бумажной массы включает размол волокнистых полуфабрикатов, проклейку канифольным клеем, введение глинозема и смеси полиак- рилэмида (ПАА) и натриевой соли карбокси- метилцеллюлозы (МаКМЦ) при их соотношении, мас.%: ПАА - 15-30; №КМЦ 70-85. Смесь вводят в количестве 0,5-1,0% от массы абсолютно сухого волокна. Смесь ПАА и ЫаКМЦ вводят либо в волокнистую массу, либо перед размолом волокнистых полуфабрикатов. 1 з.п.ф-лы, 1 табл. (Л

| Способ приготовления бумажной массы | 1985 |

|

SU1283274A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ приготовления бумажной массы | 1988 |

|

SU1559027A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1989-11-09—Подача