Изобретение относится к целлю.кыю- бумажной промышленности и касается приготовления бумажной массы с применением полиакриламида и силиката натрия, которая может быть использована для изготовления различных видов бумаги, потребительские свойства которой требуют высокой жесткости и прочности (преимущественно для вычислительной и информационной техники) .

Цель изобретения - повышение жесткости, прочностных показателей бумаги и снижение расхода проклеиваюш,его вещества при сохранении степени проклейки бумаги.

Согласно способу приготовления бумажной массы, включающему введение в волокнистую суспензию силиката натрия, полиакриламида, проклеивающего вещества, наполнителя и коагулянта, перед введением в суспензию волокнистого полуфабриката полиакриламид смешивают с силикатом натрия и полученную смесь выдерживают в течение 40-60 мин при 40 50°С.

При предварительном смешении полиакриламида и силиката натрия при небольшом нагреве до 40- 50°С повышается жесткость и проклейка бумаги, сокращается расход клея. Этого невозможно достичь при иснользовании последовательного вве- депия химикатов в волокю1стую суспензию.

В качестве исходных во.юкпистых полуфабрикатов могут быть использованы сульфитная и сульфатная целлюлозы, различные виды древесной массы.

Г1олиакрила 11:д (Г1.Л.А.) и силикат пат- рия NajSiOj смешивают в виде растворов. Рабочая концептрацин ПДА составляет 0,05-2,0 г/л, силика1а патрия Naj SiO3 10-20%. Смесь выдерживают в течение 40-60 мин при 40-50°С. Полученный продукт вводят в бумажную массу предпочтительно после введения остальгн гх комг1оне |- тов (наполнитель, коагуляпт).

В бумажную массу дополнительно к указанным компопента.м можно вводить отбеливающие агенты, красители, флокуляпты, различные проклеиваюшне материалы.

Предлагаемый способ подгоговки бумажной массы осуществляют при рН 5,5-8.

Представленные примеры даны на подготовку бумажной массы дли получения бумаги перфокарточпой массой 160 г/м, включающей в качестве волокнистого юлу- фабриката смесь из 40% сульфитной хвойной беленой, 40% сульфитной хвойной небеленой и 20% сульфатной лиственной беленой целлюлоз.

Изобретение иллюстрируется следующими нримера.ми.

Пример 1. В волокнистую суспензию вводят канифольный клей (1,5°/о к массе абсолютно сухого волокна), каолин, серпо

0

5

0

5

0

5

КИСЛЫЙ алюминий и продукт смещения 0,2°/о полиакриламида и 0,5°/о силиката натрия (от массы абсолютно сухого волокна). При этом смещение проводят при 50°С в течение 40 мин.

Из полученной массы отливают бумагу.

Пример 2. Способ приготовления бумажной массы аналогичен примеру 1. При этом смещение 0,05% ПАА и 2% силиката натрия проводят при 40°С в течение 60 .мин. Из полученной массы отливают бумагу.

Пример 3. Способ приготовления бумажной массы аналогичен примеру 1. При этом смешение 0,15% ПАА и 1,5% силиката натрия проводят при 45°С в течение 45 мин. Из нолученной массы отливают бу.магу.

Пример 4 . (известный). В волокнистую суспензию вводят 2% силиката натрия к массе абсолютно сухого волокна и в его присутствии проводят размол до 30°ШР. Затем добавляют клей (2% к .массе абсо- лютпо сухого волокна), каолин, ПАА (0,15%) и сернокислый алюминий (3%).

Из полученной массы отливают бумагу.

Пример 5 (контроль). Способ приготовления бумажной массы аналогичен при.ме- ру 1. При этом вводят канифольный клей 1,75% к массе абсолютно сухого волокна и смешивают 0,15% ПАА амида и 1,5°/о силикат натрия при 30°С в течение 70 .мин.

Из полу Генной массы отливают бумагу.

Пример 6 (контроль). Способ приготовления бумажной массы аналогичен примеру 5. При этом с.мешение ведут при 55°С в течение 30 мин. Из полученной массы отливают бу.магу.

Пример 7 (контроль). Способ приготовления бумажной массы аналогичен при.ме- ру 3. При этом вводят канифольный клей 2 /о от массы абсолютно сухого волокна, а продукт смешения содержит 0,035% ПАА и 3,0% силиката натрия (от массы абсолютно сухого волокна).

Из полученной массы отливают бумагу.

Пример 8 (контроль). Способ приготовления бумажпой массы аналогичен примеру 3. При этом продукт смешения содержит 0,3 /о юлиакриламида и 0,35% силиката натрия (от массы абсолютно сухого волокна).

Из полученной массы отливают бумагу.

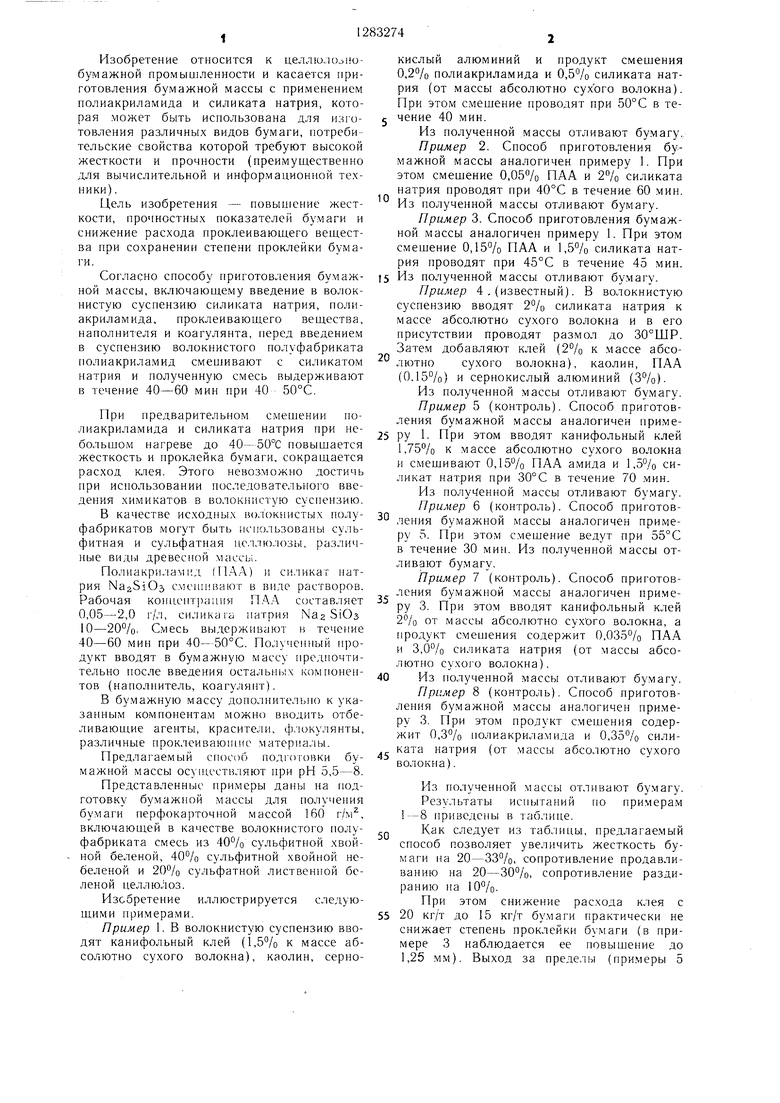

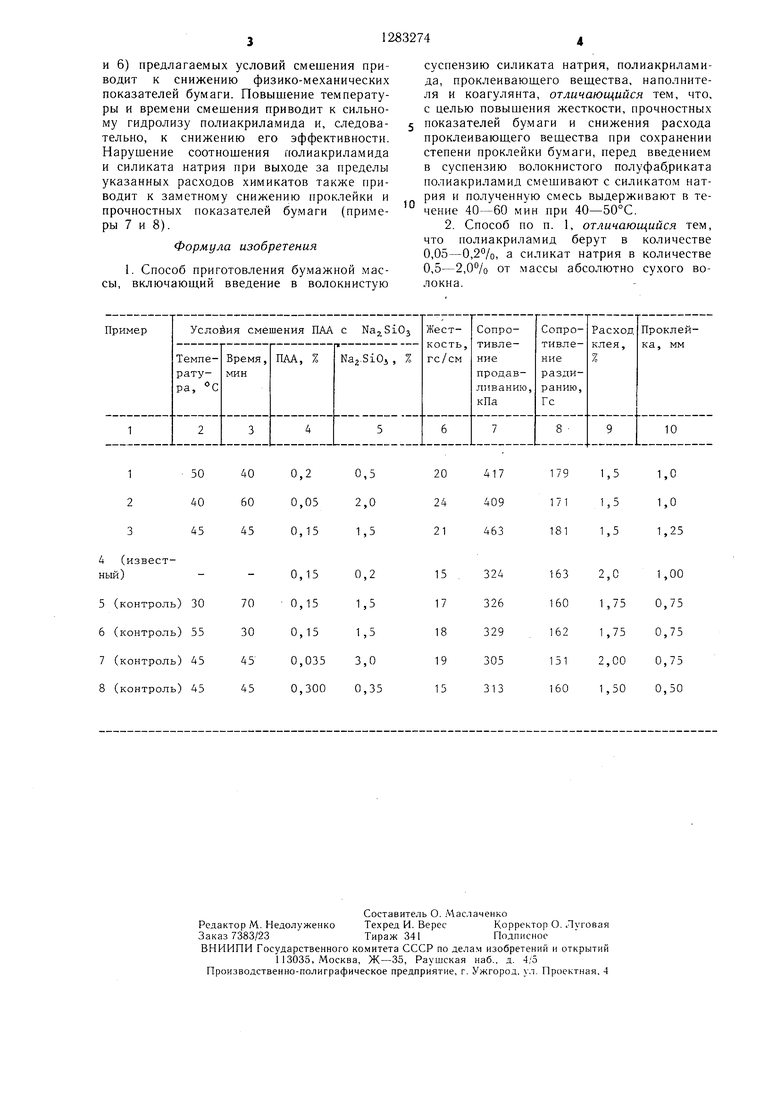

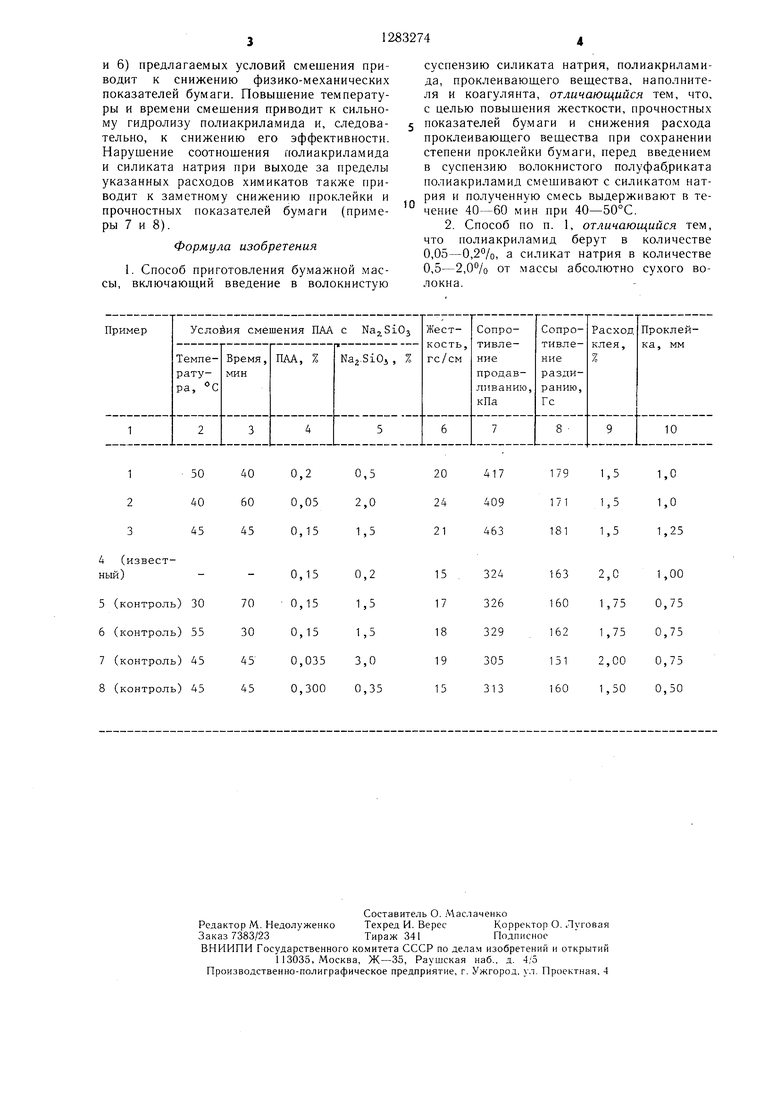

Результаты испытаний по примерам 1-8 приведены в таблице.

Как следует из таб.чицы, предлагаемый способ позволяет увеличить жесткость бумаги па 20-33%, сопротивление продавли- ванию на 20-30%, сопротивление раздиранию на 10°/о.

При этом снижение расхода клея с 20 кг/т до 15 кг/т бумаги практически не снижает степень проклейки бумаги (в примере 3 наблюдается ее повыщепие до 1,25 мм). Выход за пределы (примеры 5

и 6) предлагаемых условий смешения приводит к снижению физико-механических показателей бумаги. Повышение температуры и времени смешения приводит к сильному гидролизу полиакриламида и, следовательно, к снижению его эффективности. Нарушение соотношения полиакриламида и силиката натрия при выходе за пределы указанных расходов химикатов также приводит к заметному снижению проклейки и прочностных показателей бумаги (примеры 7 и 8).

Формула изобретения

1. Способ приготовления бумажной массы, включаюший введение в волокнистую

суспензию силиката натрия, полиакриламида, проклеиваюш,его вещества, наполнителя и коагулянта, отличающийся тем, что, с целью повышения жесткости, прочностных показателей бумаги и снижения расхода проклеивающего вещества при сохранении степени проклейки бумаги, перед введением в суспензию волокнистого полуфабриката полиакриламид смешивают с силикатом натрия и полученную смесь выдерживают в течение 40-60 мин при 40-50°С.

2. Способ по п. 1, отличающийся тем, что полиакриламид берут в количестве 0,05-0,2%, а силикат натрия в количестве 0,5-2,0% от массы абсолютно сухого волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Бумажная масса | 1980 |

|

SU926139A1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Способ приготовления бумажной массы | 1989 |

|

SU1694758A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| Способ проклейки бумажной массы | 1976 |

|

SU595447A1 |

Изобретение относится к целлюлозно- бумажной промышленности, в частности к способу приготовления бумажной массы, и позволяет повысить жесткость, прочностные показатели бумаги и снизить расход проклеивающего вещества при сохранении степени проклейки бумаги. В волокнистую суспензию вводят канифольный клей, каолин, сернокислый алюминий и смесь поли- акриламида и силиката натрия. Указанную смесь перед введением выдерживают в течение 40-60 мин при 40-50°С. Расход полиакриламида составляет 0,05-0,2°/о, а силиката натрия 0,5-2,0% от массы абсолютно сухого волокна. В качестве волокнистых полуфабрикатов могут быть использованы сульфитная и сульфатная целлюлоза, различные виды древесной массы. 1 з.п.ф-лы, 1 табл. сл N3 00 со N5 4:

| Способ изготовления бумаги | 1978 |

|

SU800273A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-15—Публикация

1985-08-29—Подача