Изобретение относится к способу приготовления бумажной массы для изготовления клееных видов бумаги или картона, предназначено для использования в целлюлозно-бумажной промышленности, а наиболее эффективно - при изготовлении картона хром-эрзац для складных коробок.

Цель изобретения - повышение прочностных свойств готового материала и удержания компонентов массы.

Сущность изобретения заключается в том, что согласно способу приготовления бумажной массы, включающему введение в в олокнистую суспензию

проклеивающего вещества, сернокислого глинозема, полиакриламида и натриевой соли карбоксиметилцеллюлозы (ЫаКМЦ), перед введением в волокнистую суспензию полиакриламида смешивают с NaKMU при соотношении, мас.%: Полиакриламид50-95

ЫаКМЦ5-50

и полученную смесь используют в количестве 0,05-0,4% от массы абсолютного сухого (а.с;): волокна.

Применение в предлагаемом способе смеси полиакриламида и NaKMII дает возможность повышать прочностные

ел ел

О

0

k Р

свойства картона и сэкономить значительное количество материалов.

В приведенных примерах используют целлюлозу беленую сульфатную хвойную и целлюлозу беленую сульфатную лиственную в соотношении 3:1, которую распускают в гидроразбивателе ГРВм - 0,5, очищают на очистителях высокой концентрации марки ОМ-03, размалывают в пульсационньп затем и дисковых мельницах и получают массу с концентрацией 3% и степенью помола 32° ШР,

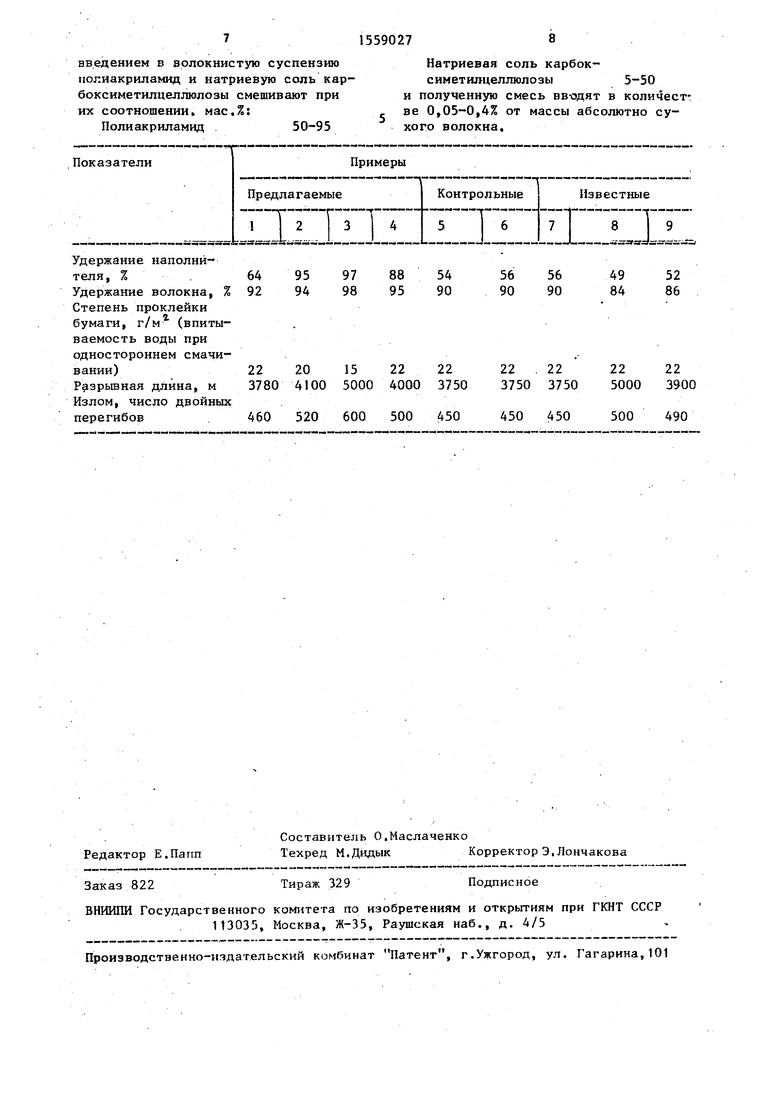

Пример 1. Берут 30 г волокнистой массы (по а,с. волокну) и при постоянном-перемешивании с интервало 20 мин вводят в нее вспомогательные вещества, рассчитанные по отношению к массе а. с, волокна: каолин 60 мл, концентраций 100 г/л (20%); укрепленный клей 12 мл, концентрацией 25 г/л (1%); сернокислый глинозем 7,5 мл, концентрацией 120 г/л (3%),

Раствор полиакриламида концентрацией 2 г/л в количестве 50 мл перед введением в массу смешивают с НаКМЦ концентрацией 2 г/л в количестве 50 мл, смесь (соотношение в мас,% 50s50) вводят в массу в количестве 7,5 мл (0,05 от массы а„с, волокна). После перемешивания 1/3 объема массы .отбирают для определения удержания наполнителя и волокна йри отливе, а из остальной массы изготавливают отливки. Данные испытаний отливок приведены в таблице.

П р и м е р 2. Берут 30 г массы (по а,с, волокну) и при постоянном перемешивании с интервалом 20 мин вводят вспомогательные вещества, рассчитанные по отношению к массе а.с. волокна: каолин 60 мл, укрепленный клей 12 мл.

Полиакриламид в количестве 95 мл перед введением в массу смешивают с ЫаКМЦ в количестве 5 мл (соотношение в мас.% 95:5) и вводят в массу в количестве 0,4% от массы а.с. волокна, затем вводят 7,5 мл сернокислого глинозема. Изготовление отливок и их испытание в данном и последующих примерах осуществляют по примеру 1.

Пример 3. Берут 30 г массы ; (по а.с. волокну) и при постоянном перемешивании с интервалом 20 мин вводят вспомогательные вещества, рассчитанные по отношению к массе а.с.

волокна: каолин ,клей 12 мл.

60 мл, укрепленный

0

5

0

5

0

5

0

5

0

5

Полиакриламид в количестве 70 мл перед введением в массу смешивают с NaKMIi в количестве 30 мл (соотношение составляет в мас.% 70:30) и полученную смесь вводят в массу в количестве 60 мл (0,4% от массы а.с. волокна), причем одновременно с укрепленным клеем, затем вводят глинозем в количестве 7,5 мл.

П р и м е р 4. Берут 30 г волокнистой массы (по а.с. волокну) и при постоянном перемешивании с интервалом 20 мин вводят в нее.вспомогательные вещества, в количестве, рассчитанном по отношению к массе а.с. волокна: каолин 60 мл (20%), укрепленньй клей 12 мл (1%), сернокислый глинозем 795 мл (3%).

Раствор полиакриламида концентрацией 2 г/л в количестве 80 мл перед введением в массу смешивают с ЫаКМЦ концентрацией 2 г/л в количестве 20 мл (соотношение составляет в мас.% 50:50)и полученную смесь вводят в массу в количестве 30 мл (0,2% от массы а,с. волокна).

П р и м е р 5 (контрольный). Берут 30 г массы (по а.с. волокну) и при постоянном перемешивании с интервалом 20 мин вводят вспомогательные вещества, рассчитанные по отношению к массе а.с. волокна, мл: каолин 60, укрепленный клей 12, сернокислый глинозем 7,5.

Полиакриламид в количестве 40 мл перед введением в массу смешивают с КаКМЦ в количестве 60 мл (соотношение составляет в мас,% 40:60) и полученную смесь вводят в количестве 6 мл (0,04% от массы а.с. волокна).

П р и м е р 6 (контрольный). Берут 30 г массы (по а.с. волокну) и при постоянном перемешивании с интервалом 20 мин вводят вспомогательные вещества, рассчитанные по отношению к массе а.с. волокна, мл: каолик 60, укрепленный клей 12, сернокислый глинозем 7,5.

Полиакриламид в количестве 96 мл перед введением в массу смешивают с ЫаКМЦ в количестве 4 мл (соотношение составляет в мас.% 96:4) и полученную смесь вводят в количестве 6 мл (0,04% от массы а.с. волокна).

5 1

В аналогичных условиях осуществляют подготовку бумажной массы по известному способу.

Пример (известный, с минимальным расходом NaKMU - 0,02% от массы а.с. волокна).

Берут 30 г массы (по а.с. волокну и при постоянном перемешивании с интервалом 20 мин вводят в нее вспомогательные вещества в количестве рассчитанном по отношению к массе

а.с. волокна, мл:

НаКМЦ30

Каолин60

Укрепленный клей12

Сернокислый глинозем 7,5 Через 20 мин после добавления сернокислого глинозема массу разбавляют до концентрации 0,5% и вводят полиакриламид в количестве 4,5 мл (0,03% от массы а„с. волокна)

Примерв (известный с максимальным расходом МаКМЦ - 3%, по отношению к массе а.с. волокна).

Берут 30 г массы (по а.с. волокну и при постоянном перемешивании с. интервалом 20 мин вводят в нее вспомогательные вещества в количестве, рассчитанном по отношению к массе а.с. волокна (концентрация NaKI-Щ в этом и следующем опыте, во избежание чрезмерного разбавления волокнистой суспензии, составляла 20 г/л), мл: КаКМЦ45

Каолин60

Укрепленный клей12

Сернокислый глинозем 7,5 Через 20 мин после добавления сернокислого глинозема массу разбавпяют до концентрации 0,5% и вводят полиакриламид в количестве 4,5 мл.

П р и м е р 9 (известный с расходом ЫаКМЦ 1,5% от массы а.с. волокна) .

Берут 30 г массы (по а.с, волокну и при постоянном перемешивании с интервалом 20 мин вводят в нее вспомогательные вещества в количестве, рассчитанном по отношению к массе а.с. волокна, мл:

ЫаКМЦ22,5

Каолин60

Укрепленный клей12

Сернокислый глинозем 7,5. Через 20 мин после добавления сернокислого глинозема массу разбав- ляют до концентрации 0,5% и зводят полиакриламид в количестве 4,5 мл.

0

5

0

5

0

0

5

3 таблице даны качественные показатели полученных материалов.

При введении в массу NaKMU и поли- акриламида по технологии известного решения наибольший прирост разрывной длины достигается, когда в волокнистую гуспен-зию вводится максимальное количество КаКМЦ - 3% по отношению к массе а.с. волокна. Однако в этом сгтучае заметно снижается удержание наполнителя и волокна: наличие в бумажной массе в больших количествах полимерных добавок, в том числе НзКМЦ, снижает эффективность введенного пслиакриламида. К тому же ислоль-i зозание МаКМЦ в больших количествах 13% по отношению к массе а.с. волокна связано со значительным удорожанием продукции и решением проблемы дефицита этого вещества.

При максимальном расходе смеси полиакриламица и КаКМЦ - 0,4% по отношению к массе г,с, волокна по предлагаемому способу преимущество достигается в повышенной прочности отливок на излом и высокой степени удержания наполнителя и волокна.

При введении в массу смеси поли- акриламидз и КаКМЦ по предлагаемому способу в минимальном количестве - 0,05% от массы а.с. рочокна прочностные свойства отливок и удержание заметно выше, чем при минимальном расходе МаКМЦ по известному решению. При использовании предлагаемого способа увеличение показателей разрывной длины и излома достигается за счет комплексного воздействия на волокнистую суспензию введенной смеси на основе полиакриламида и NaKMFJ, выражающегося в повышении удержания компонеатов массы, в частности мелкого волокна, отличающегося повышенными бумагообразукхцими свойствами, и адсорбции волокнам введенных полимерных добавок,

Формула изобретения

Способ приготовления бумажной массы, включающий введение в волокнистую суспензию проклеивающего вещества, сернокислого глинозема, полиакриламида и натриевой соли карбоксиметил- .целлюлозы, отличающийся тем, что с целью повышения прочностных свойств готового материала и удержания компонентов массы, перед

5

0

5

введением в волокнистую суспензию полиакриламид и натриевую соль кар- боксиметилцеллюлозы смешивают при их соотношении, мас.%:

Полиакриламид50-95

Натриевая соль карбок- симетилцеллюлозы5-50

и полученную смесь вводят в количестве 0,05-0,4% от массы абсолютно сухого волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы | 1989 |

|

SU1694758A1 |

| Мелованный волокнистый материал | 1991 |

|

SU1758131A1 |

| Термостойкая каландровая бумага | 1989 |

|

SU1693152A1 |

| Состав для укорения черенков плодовых культур | 1990 |

|

SU1757525A1 |

| Способ получения высококонцентрированной покровной композиции для изготовления мелованной бумаги | 1988 |

|

SU1585421A1 |

| Способ изготовления бумаги | 1978 |

|

SU800273A1 |

| Способ приготовления бумажной массы | 1990 |

|

SU1730303A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 1996 |

|

RU2101409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 2002 |

|

RU2213822C1 |

| Способ изготовления фильтровального картона | 1985 |

|

SU1258930A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить прочностные свойства готового материала и удержание компонентов массы. Бумажную массу готовят смешением волокнистой суспензии с проклеивающим веществом, сернокислым глиноземом, полиакриламидом и натриевой солью карбоксиметилцеллюлозы. Причем, перед введением в волокнистую суспензию полиакриламид смешивают с натриевой солью карбоксиметилцеллюлозы при их соотношении, мас.%: полиакриламид 50-95 и натриевая соль карбоксиметилцеллюлозы 5-50. Полученную смесь вводят в волокнистую суспензию в количестве 0,05-0,4% от массы абсолютно сухого волокна. 1 табл.

Редактор Е.Папп

Составитель О.Маслаченко

Техред М.ДидыкКорректор Э.Лончакова

Заказ 822

Тираж 329

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Способ приготовления бумажной массы | 1978 |

|

SU787535A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления бумаги | 1978 |

|

SU800273A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1283274A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технологический регламент производства картона хром-эрзац для складных коробок,- Киевский КБК, 1984 | |||

| Бумажная масса для изготовления бумаги-основы для упаковки жидких молочных продуктов | 1981 |

|

SU987003A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-23—Публикация

1988-02-10—Подача