Изобретение относится к молочной промышленности, в частности к сыродельной отрасли.

Цель изо бретения - сокращение длительности технологического процесса производства сыра, повышение его качества, пищевой и биологической ценности.

Известен способ производства сыра, предусматривающий пастеризацию молока, сквашивание его под воздействием молочной сыворотки при 90-95°С в течение 15-30 мин при перемешивании, сыворотку вносят в количестве 8-10% от количества исходного молока с кислотностью 80-85°Т, затем полученный в результате молочно- белковый сгусток выдерживают в течение 5

мин, удалив часть сыворотки, предпочтительно 50%. формуют сыр при 83-85°С и производят самопрессование в течение 30- 40 мин с последующей подпрессовкой и по- солкой путем натирания поверхности сыра сухой солью в течение 18.-20 ч. После под- прессовки и поселки сыр обсушивают в течение 40-48 ч при 20-25°С, переворачивая его через каждые 10-12 ч. Технологический процесс считается законченным, а продукт готовым к употреблению.

Известен способ производства мягкого сыра, предусматривающий внесение в пастеризованное и охлажденное молоко, закваски, состоящей из молочно-кислых и ароматообразующих стрептококков, хлористого кальция, свертывание, обработку полOs

ю ел

00

с а

ученного сгустка, самопрессование, посол- ку.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ производства мягкого сыра путем скваши - вания пастеризованного молока кислой мо- лочной сывороткой с последующим формованием сыра, посолкой его и обсушкой. Кислая молочная сыворотка выполняет роль крагулянта, ее получают добавлением в свежую пастеризованную сыворотку менее 1 % закваски, приготовленной на чистых культурах болг лрской палочки или Str. helwetikum и хранят до нарастания кислотности 85-120°Т. Сквашивание ведут при 93-95°С кислой молочной сывороткой в количестве 8-10% от пастеризованного молока, выдерживая при этой температуре не более 5 мин, затем удаляют часть сыворотки с кислотностью 30-33°Т, а всплывшую сырную массу выкладывают в формы с перфорацией, подвергая его самопрессованию в течение 10-15 мин. После самопрессования сыр перекладывают в металлические-формы, одновременно производя посолку поверхности сыра, затем производят обсушку в камерах при 8-10°С не более 18 ч.

Недостатком способа является длительность технологического процесса порядка 20 ч. Сыр получается низкого .качества с пороком - крошливостью вследстЕ1ие низкой кислотности молочной сыворотки,

Способ осуществляют следующим образом.

Пастеризованное молоко, нагретое до 96-99°С, направляют в резервуар, в который подают при постоянном перемешивании белковый концентрат и -кислую сыворотку с кислотностью 180-230°Т, взятых соответственно в соотношении 10:0,1:1, причем внесение белкового концентрата с сывороткой осуществляется распылением его гонким дисперсным потоком равномерно по всей массе молока.

Температурный режим сквашивания 96-99°С с коагулянтом кислотностью 180- 230°С приводит к более полной коагуляции белков молока, что увеличивает пищевую ценность готового продукта и увеличивает выход готового продукта из единицы сырья.

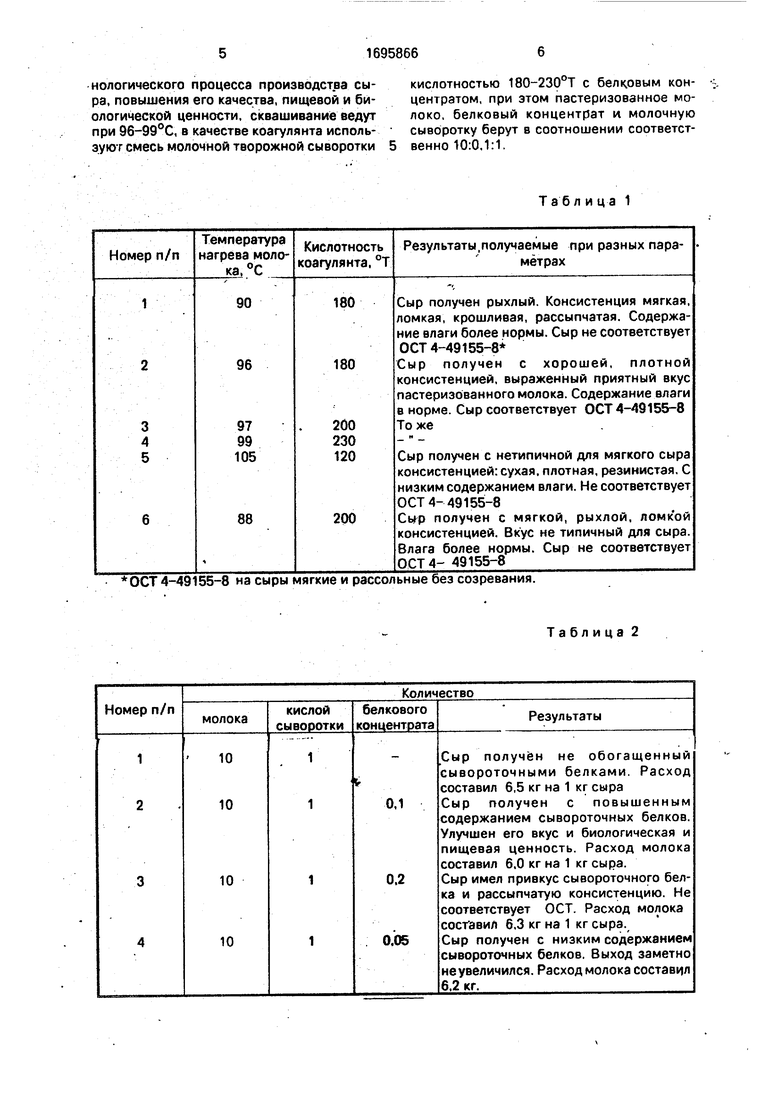

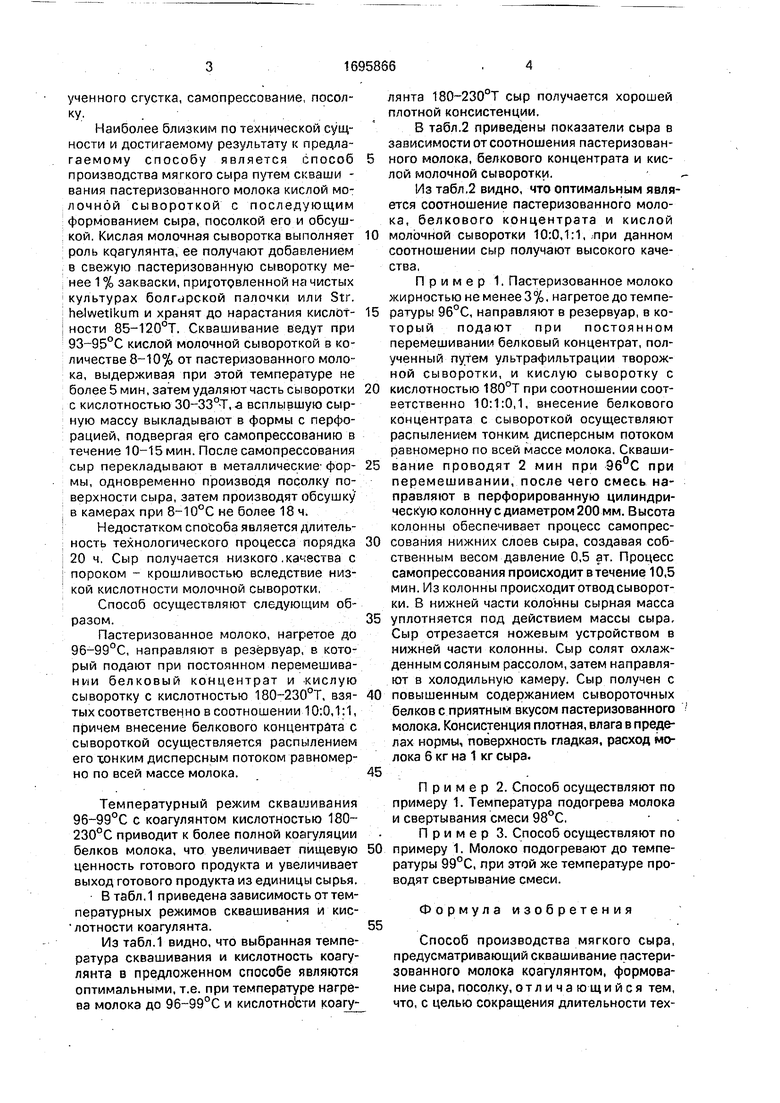

В табл.1 приведена зависимость от температурных режимов сквашивания и кис- лотности коагулянта.

Из табл.1 видно, что выбранная температура сквашивания и кислотность коагулянта в предложенном способе являются оптимальными, т.е. при температуре нагрева молока до 96-99°С и кислотности коагулянта 180-230°Т сыр получается хорошей плотной консистенции.

В табл.2 приведены показатели сыра в зависимости от соотношения пастеризованного молока, белкового концентрата и кислой молочной сыворотки.

Из табл.2 видно, что оптимальным является соотношение пастеризованного молока, белкового концентрата и кислой

молочной сыворотки 10:0,1:1, при данном соотношении сыр получают высокого качества,

Пример 1. Пастеризованное молоко жирностью не менее 3%, нагретое до температуры 96°С, направляют в резервуар, в который подают при постоянном перемешивании белковый концентрат, полученный путем ультрафильтрации творожной сыворотки, и кислую сыворотку с

кислотностью 180°Т при соотношении соответственно 10:1:0,1, внесение белкового концентрата с сывороткой осуществляют распылением тонким дисперсным потоком равномерно по всей массе молока. Сквашивание проводят 2 мин при 96°С при перемешивании, после чего смесь направляют в перфорированную цилиндрическую колонну с диаметром 200 мм. Высота колонны обеспечивает процесс самопрессования нижних слоев сыра, создавая собственным весом давление 0,5 ат. Процесс самопрессования происходит в течение 10,5 мин. Из колонны происходит отвод сыворотки. В нижней части колонны сырная масса

уплотняется под действием массы сыра. Сыр отрезается ножевым устройством в нижней части колонны. Сыр солят охлажденным соляным рассолом, затем направляют в холодильную камеру. Сыр получен с

повышенным содержанием сывороточных белков с приятным вкусом пастеризованного молока. Консистенция плотная, влага в пределах нормы, поверхность гладкая, расход молока 6 кг на 1 кг сыра.

Пример 2. Способ осуществляют по примеру 1. Температура подогрева молока и свертывания смеси 98°С,

Пример 3. Способ осуществляют по

примеру 1. Молоко подогревают до температуры 99°С, при этой же температуре проводят свертывание смеси.

Формула изобретения

Способ производства мягкого сыра, предусматривающий сквашивание пастеризованного молока коагулянтом, формование сыра,посолку,отличающийся тем, что, с целью сокращения длительности технологического процесса производства сыра, повышения его качества, пищевой и биологической ценности, сквашивание ведут при 96-99°С, в качестве коагулянта используют смесь молочной творожной сыворотки

кислотностью 180-230°Т с белковым концентратом, при этом пастеризованное молоко, белковый концентрат и молочную сыворотку берут в соотношении соответственно 10:0.1:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА | 2001 |

|

RU2213465C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИТАМИНИЗИРОВАННОГО МЯГКОГО СЫРА | 2006 |

|

RU2325065C2 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА | 2006 |

|

RU2322068C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНО-БЕЛКОВОГО ПРОДУКТА | 1999 |

|

RU2173524C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2008 |

|

RU2383140C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1993 |

|

RU2039446C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 2014 |

|

RU2575096C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 2008 |

|

RU2366195C1 |

| СПОСОБ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МОЛОЧНО-БЕЛКОВЫХ ПРОДУКТОВ: ТВОРОГА, ТВОРОЖНЫХ ИЗДЕЛИЙ И СЫРА И СПОСОБ ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МОЛОЧНО-БЕЛКОВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО ТВОРОГА, ТВОРОЖНЫХ ИЗДЕЛИЙ И СЫРА | 1996 |

|

RU2072229C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИНИРОВАННОГО МЯГКОГО СЫРА "ОСОБЫЙ" | 2006 |

|

RU2316219C1 |

Изобретение относится к молочной промышленности, в частности к сыродельной отрасли. Целью изобретения является сокращение длительности технологического процесса производства сыра, повышение его качества, пищевой и биологической ценности. Для получения продукта молоко нагревают до 96-99°С и смешивают с белковым концентратом и творожной сывороткой кислотностью 180-230°Т, взятых в соотношении соответственно 10:0,1:1,0. После сквашивания отделяют сыворотку, сыр подвергают самопрессованию, поселке в рассоле. 2 табл.

ОСТ 4-49155-8 на сыры мягкие и рассольные без созревания.

Таблица 1

Таблица 2

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 0 |

|

SU368847A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Николаев A.M., Малушко В.Ф | |||

| Технология сыра | |||

| - М.: Пищевая промышленность, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ГЛИНОЗЕМА И ЕГО СОЛЕЙ ИЗ СИЛИКАТОВ ГЛИНОЗЕМА, ПРОСТЫХ ГЛИН И. Т.П. | 1915 |

|

SU280A1 |

| Сборник технологических инструкций по производству мягких сычужных сыров, частная технология адыгейского сыра | |||

| - М., 1980, | |||

Авторы

Даты

1991-12-07—Публикация

1988-07-07—Подача