Изобретение относится к литейному производству, а именно к составам для изготовления литейных форм и стержней теплового отверждения.

Цель изобретения - улучшение качества форм и стержней за счет повышения их прочности в условиях ускоренного цикла отверждения и увеличения живучести смеси.

Сущность изобретения заключается в дополнительном введении в состав смеси органосиликата натрия и кубовых остатков от производства N-поливинилпирролидона.

Добавка в смесь этих компонентов в сочетании с натриевой селитрой резко интенсифицирует тепловое отверждение смеси, при этом значительно повышаются ее прочностные характеристики за счет известного в теории катализа явления синергизма, заключающегося в том, что при совместном действии нескольких веществ суммарный эффект превышает действие, оказываемое каждым компонентом в отдельности

Повышенная прочность форм и стержней сохраняется неизменной длительное время, что крайне важно в случае необходимости хранения форм и стержней в цеховых условиях. Кроме того, введение органосилиО

о о о ч

ы

катов натрия, способных адсорбировать влагу в порах и капиллярах смеси, повышает ее живучесть.

В качестве органосиликоната натрия предусмотрено использовать этилсилико- нат натрия или этилалюмосиликат натрия или их сочетание в массовом соотношении 1:1.

Кубовые остатки от производства N- поливинилпирролидона представляют со- бой смолистую жидкость темного цвета со специфическим запахом, характеризуются плотностью не менее 1,15 г/см3, условной вязкостью по ВЗ-4 не менее 30 с, показателем рН 8-12 и составом, мас.%:

Олигомеры М-винилпирроли- дона25-30

Амид оксимасляной кислоты 10-15 а -пирролид8-10

ВодаОстальное

Смесь получают следующим образом. В бегуны засыпают кварцевый песок, глину и перемешивают до гомогенного состояния. Одновременно в лигносульфонатное связую- щее добавляют натриевую селитру, кубовые остатки от производства N-поливинилпирро- лидона, органосиликонат натрия и тращель- но перемешивают, затем вводят в гомогенную смесь глина-песок, в последнюю очередь - керосин и крепитель КО. Стандартные образцы из полученной смеси подсушивают в печах (220°С, 20 мин).

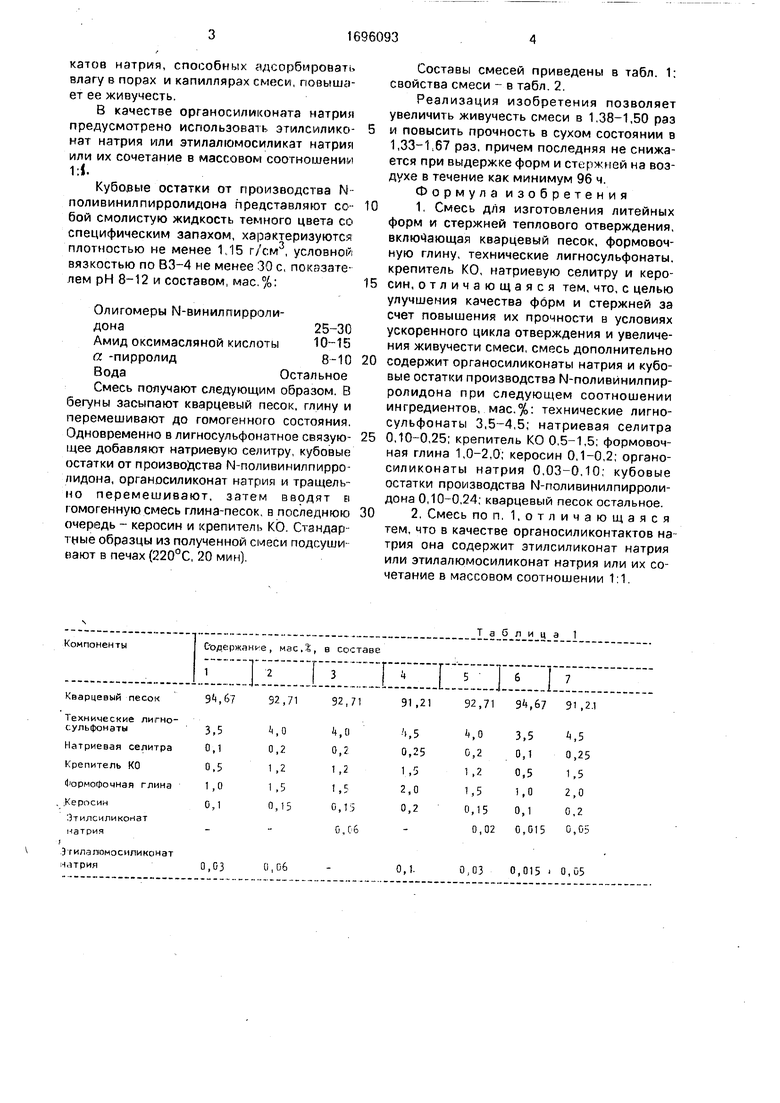

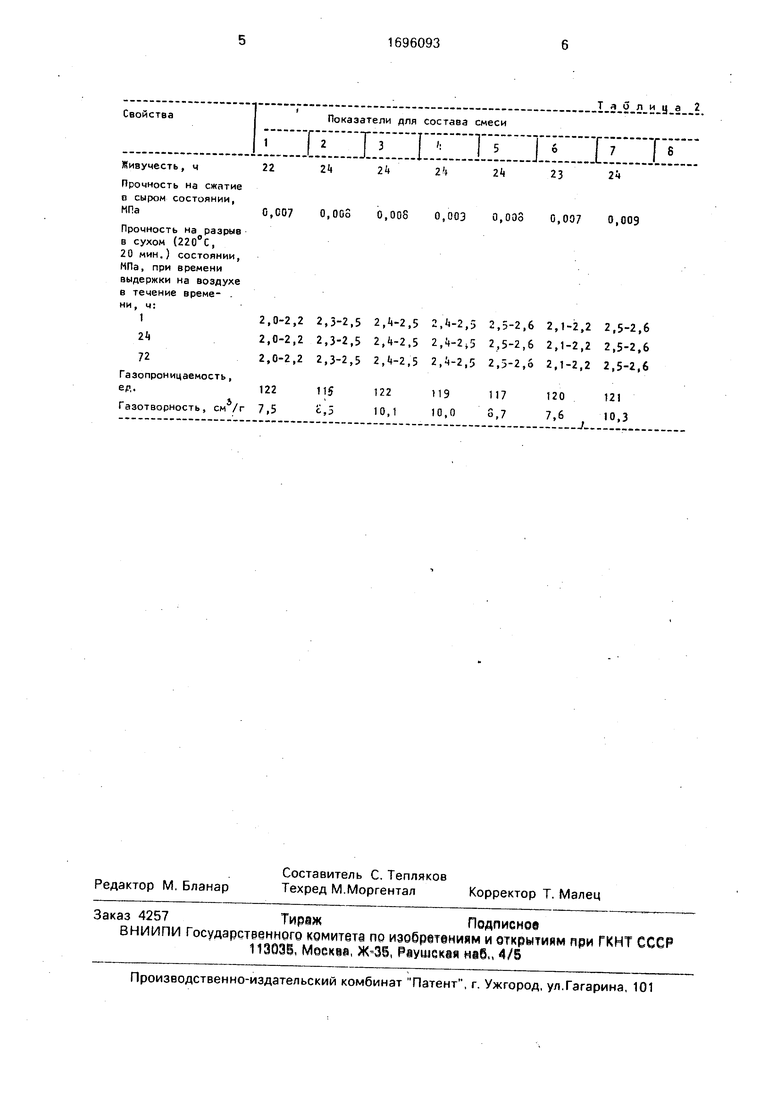

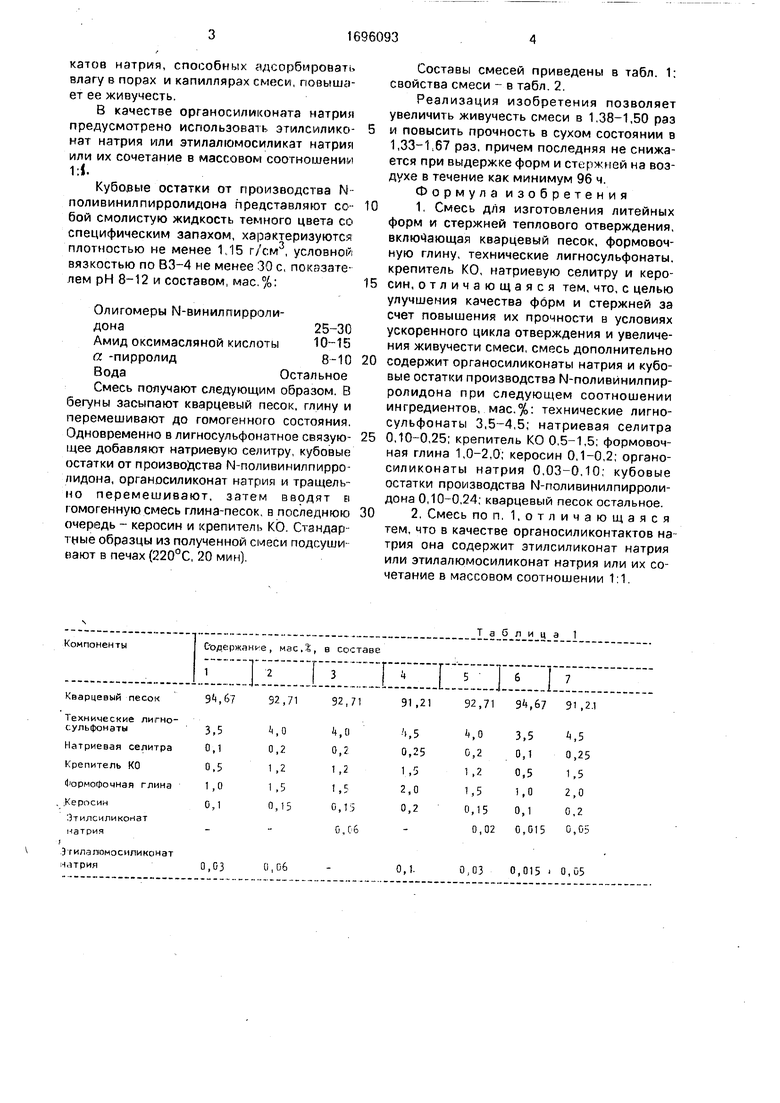

Составы смесей приведены в табл. 1; свойства смеси - в табл. 2.

Реализация изобретения позволяет увеличить живучесть смеси в 1,38-1,50 раз и повысить прочность в сухом состоянии в 1,33-1,67 раз, причем последняя не снижается при выдержке форм и стержней на воздухе в течение как минимум 96 ч.

Формула изобретения

1.Смесь для изготовления литейных форм и стержней теплового отверждения, включающая кварцевый песок, формовочную глину, технические лигносульфонаты, крепитель КО, натриевую селитру и керосин, отличающаяся тем, что, с целью улучшения качества фбрм и стержней за счет повышения их прочности в условиях ускоренного цикла отверждения и увеличения живучести смеси, смесь дополнительно содержит органосиликонаты натрия и кубовые остатки производства М-поливинилпир- ролидона при следующем соотношении ингредиентов, мас.%: технические лигносульфонаты 3,5-4,5; натриевая селитра 0,10-0,25; крепитель КО 0,5-1,5; формовочная глина 1,0-2,0; керосин 0,1-0,2; органосиликонаты натрия 0,03-0,10; кубовые остатки производства N-поливинилпирроли- дона 0,10-0,24; кварцевый песок остальное.

2.Смесь поп, 1,отличающаяся тем, что в качестве органосиликонтактов натрия она содержит этилсиликонат натрия или этилалюмосиликонат натрия или их сочетание в массовом соотношении 1:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2017555C1 |

| Смесь для изготовления литейных стержней и форм | 1987 |

|

SU1444050A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884825A1 |

| Смесь для изготовления литейных форм | 1978 |

|

SU749536A1 |

| Связующая композиция для изготовления литейных стержней и форм теплового отверждения (ее варианты) | 1983 |

|

SU1311836A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884824A1 |

| Связующее для изготовления литейных стержней и форм теплового отверждения | 1990 |

|

SU1748916A1 |

| Состав противопригарного покрытия для литейных форм и стержней | 1990 |

|

SU1766579A1 |

| Способ приготовления жидкостекольного связующего для изготовления литейных форм и стержней | 1987 |

|

SU1574558A1 |

| Смесь для изготовления литейных стержней и форм | 1983 |

|

SU1171179A1 |

Изобретение относится к литейному производству, а именно к составам смесей для изготовления литейных форм и стержней теплового отверждения. Цель изобретения - улучшение качества форм и стержней за счет повышения их прочности в условиях ускоренного цикла отверждения и увеличение живучести смеси. Состав смеси, мас.%: технические лигносульфонаты 3,5.,.4,5; натриевая селитра 0,1...0,25; крепитель КО 0,5...1,5; формовочная клина 1,0...2,0; керосин 0,1-0,2; кубовые остатки от производства N-поливинилпирролидона 0,10...0,24; органосиликонат натрия 0,03 ... 0,10; кварцевый песок остальное. В качестве органо- силиконата натрия предусмотрено использовать этилсиликонат натрия или этилалюмосиликонат натрия или их сочетание в массовом соотношении 1:1. Реализация изобретения позволяет увеличить живучесть смеси в 1,38... 1,50 раз и повысить прбчность в сухом состоянии в 1,33...1,67 раз, причем последняя не снижается при выдержке форм и стержней-на воздухе в течение как минимум 96 ч. 1 з.п. ф-лы, 2 табл.

Этилалюмосиликонат

натрия0,030,Об

Таблица 1

0,1.

0,03 0,015 0,05

0,007 0,00о 0,008 0,003 0,008 0,007 0,009

Живучесть, ч2224242 2k232ч

Прочность на сжатие в сыром состоянии, МПа

Прочность на разрыв в сухом (220°С, 20 мин.) состоянии, МПа, при времени выдержки на воздухе в течение времени , ч: 1

24 72

Газопроницаемость,

ер„122 115 122 119 117 120 12)

Газотворность, 7,5 Ј,3 10,1 10,0 G.7 7,6 10,3

2,0-2,2 2,3-2,5 2,4-2,5 2,4-2,5 2,5-2,6 2,1-2,2 2,5-2,6 2,0-2,2 2,3-2,5 2,4-2,5 2,4-2,5 2,5-2,6 2,1-2,2 2,5-2,6 2,0-2,2 2,3-2,5 2,4-2,5 2,4-2,5 2,5-2,6 2,1-2,2 2,5-2,6

Т л б л и

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1401708, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литейное производство | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1991-12-07—Публикация

1989-10-24—Подача