1 Изобретение относит,ся к литейному цроизводству, а именно к составам жид костекольных смесей для изготовления литеййых стержней и форм, отверждаемых преимущественно продувкой углекислым газом. Целью изобретения является повьппе ние качества стержней и форм путем повьппения их прочности в отвержденно состоянии, снижение их чувствителькости к нарушению режимов продувки, улучшение выбиваемости уменьшение осыпаемости, предотвращение разупроч нения при хранении и подсушке. Сущность изобретения заключается в следующем, Смесь для изготовлен-ия литейных стержней и форм, отверждаемых преиму щественно продувкой углекислым газом содержит огнеуп|брный материал на. основе кремнезема, натриевое жидкое стекло, силикатное соединение слоистой структуры и жидкое органическое соединение, а именно материал на основе полиглицерииов - кубовьй остаток от дистилляции синтетического гл церина, получаемого при взаимодействии аллилхлорида с хлорноватистой кислотой с последующим гидролизом . образующегося эпихлоргидрина, а также окись магния. Кубовый остаток от дистилляции си тетического глицерина имеет следующи состав, мас.%: .. Глицерин Диглицерин Триглицерин Тетраглицерин Вода. КубоБьш остаток от дистилляции синтетического глицерина представля ет продукт частичной полимеризации глицерина и является многотоннажным отходом производства со следующими физико-механическими свойствами: внешний вид - густая малоподвижная жидкость темно-коричневого цвета без посторонних включений, содержание воды З-б мас.%, вязкость раствора в воде по бискозиметру ВЗ-4 при 20°С 60-100 с, плотность при. 20°С 1,32 г/смз. Материал на основе полиглицеринов обеспечивает упрочняющий эффект при продувке, что связано с его ролью связующего на поверхности зарождающихся глобул силикагеля при продувке углекислого газа, способностью 9 2 к их укрупнению и химическому вза имодействию с гйдроксильными группами. При вьодержке при 800°С в течение 1 ч смесей, приготовленных с добавкой материала на основе полигпицеринов и продутых углекислым газом, наблюдается резкое снижение общей и поверхностной прочности, что связано с развитием и усилением усадочных на- пряжений в смеси за счет высыхания гели и его старения. Окись магния вводят в смесь для улучшения ее выбиваемости. Введение в смесь материала на основе полиглицеринов менее 0,4 мас.% приводит к снижению прочностньк показателей смеси при хранении свыше 48 ч. Повьппение его количества свьшге 0,6 мас.% увеличивает прилипаемость смеси к оснастке. Введение окиси магния менее 0,4 мас.% не оказывает существенного влияния на скорость отверждения смесей, а увеличение свыше 0,6 мас.% повьш1ает осьтаемость форм и стержней. Пример. В смешивающих бегунах готовят предлагаемые смеси (1-4) и известную (5). Составы смесей приведены в табл.1. В качестве огнеупорного наполнителя на основе кремнезема используют кварцевый песок марки 2К02А или jp, в качестве силикатного соединения слоистой структуры - нижнеувельскую огнеупорную глину, кроме того, используют окись магния (ГОСТ 4526-75 ЧДА), 30%-ный раствор едкого натра для изменения модуля жидкого стекла до 2,32,5, жидкое стекло с исходным модулем 2,8-3,1 плотностью 1,42-1,48 г/см. Смеси готовят следующим образом. В смешиваемый агрегат дозируют песок, огнеупорную глину, окись магния и перемешивают в течение 1,5-2 мин, далее вводят 30%-ный раствор едкого натра и перемешивают еще 2-3 мин, затем добавляют материал на основе полиглицеринов и перемешивают 1,5-2,0 мин, далее добавляют жидкое стекло и дополнительно перемешивают 2-3 мин. Готовую к употреблению смесь подают в оснастку и уплотняют обычным способом. До извлечения моделей или до разборки стержневых ящиков формы и стерж. ни кратковременно (30 с) продувают ухлекислым газом При давлении 1,52,5 атм для предварительного отверждения, т.е. до получения общей проч31171

ности 10-20 кгс/см (на сжатие).Дальнейшее отверждение проводят в сушильных печах при 200°С в течение 15 мин, .

С целью выявления склонности смеси к разупрочнению при продувке (с увеличением времени продувки углекислым газом) продолжительность продувки увеличивают до 50 с.

За показатель-живучести смеси принимают -время (в минутах) выдержки ю смеси от момента ее приготовления до изготовления образца, прочность кототорого падает на 30% по сравнению с максимальными показателями прочности,

794

полученными в данной серии испытаний .

За показатель выбиваемости смесей принимают остаточную прочность образ цов при выдержке их в печи в течение 60 мин при 300°С и охлаждении вместе с печью.

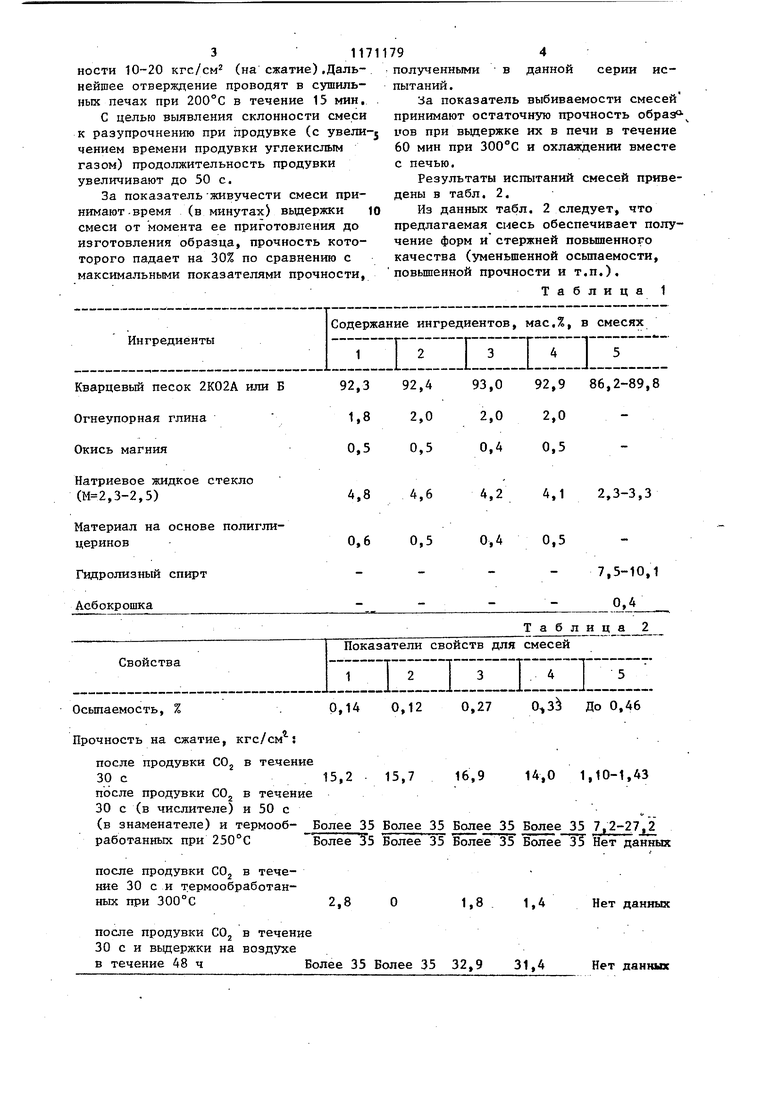

Результаты испытаний смесей приведены в табл. 2.

Из данных табл. 2 следует, что предлагаемая смесь обеспечивает получение форм и стержней повышенного качества (уменьшенной осьшаемости, повьшенной прочности и т.п.).

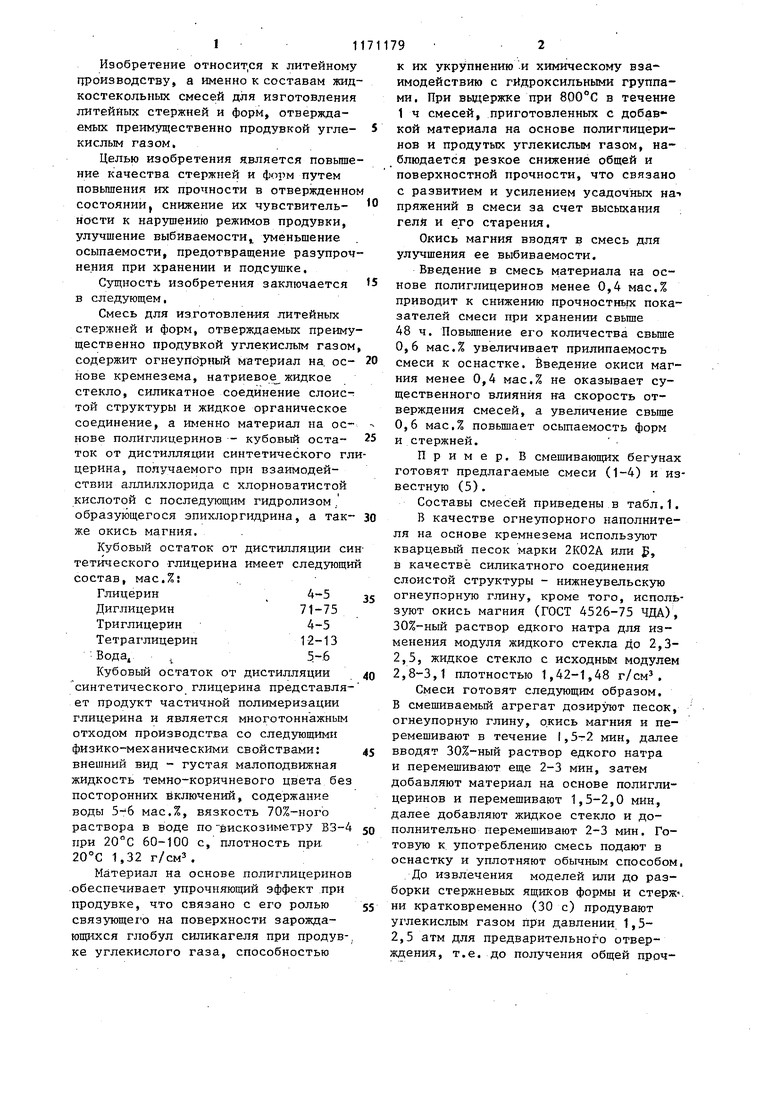

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1026924A1 |

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1159715A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU807542A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1650318A1 |

| ЛЕГКОВЫБИВАЕМАЯ ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1993 |

|

RU2069596C1 |

| Смесь для изготовления стержней в производстве плавленолитых огнеупоров | 1983 |

|

SU1156804A1 |

| Жидкостекольное связующее для изготовления литейных стержней и форм | 1983 |

|

SU1156806A1 |

| Смесь для изготовления литейных форм и стержней | 2019 |

|

RU2703637C1 |

| Жидкостекольная смесь для изготовления литейных форм и стержней и способ ее приготовления | 2017 |

|

RU2688322C1 |

| Состав смеси для изготовления литейных форм и стержней | 1984 |

|

SU1222390A1 |

1, СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, отверждаемых преимущественно .продувкой углекислым газом, включающая огнеупорный материал на основе кремнезема, натриевое жидкое Jcтeклo, силикатное соединение .слоистой структуры, жидкое органическое соединение, отличающаяся тем, что, с целью повышения качества стержней и форм путем повьшения их прочности в отвержденном состоянии, снижения их чувствительности к нарушению режимов продувки, уменьшения их осьтаемости, предотвращения разупрочнения при хра-. нении и подсушке и улучшения выбиваемости, смесь содержит в качестве жидкого органического соединения материал на основе полигл1щеринов кубовый остаток от дистилляции синтетического глицерина, получаемого при взаимодействии аллилхлорида с хлорноватистой кислотой с последующим гидролизом образующегося эпихлоргидрнна, а также дополнительно содержит окись магния при следующем соотношении ингредиентов, мас.%: . Натриевое жидкое стекло4,1-4,8 (Q Силикатное соединение слоистой структуры 1,5-2,0 сл Материал на основе полиглицеринов О,4-0,6 Окись магния0,4-0,6 Огнеупорный материал на основе кремнезема Остальное 2. Смесь по п. 1, отличающаяся тем, что м&териал на осно | ве полиглицеринов имеет следующий состав, мас.%: 4-5 Глицерин 71-75 Диглицерин IUD 4-5 Триглицерин 12-13 Тетраглицерин 5-6 Вода

92,3 Кварцевый песок 2К02А или Б Огнеупорная глина Окись магния Натриевое жидкое стекло (,3-2,5) Материал на основе полиглицеринов1,8 0,5 93,0 92,9 86,2-89,8 2,4 2,0 2,0 2,0 О,А 0,5 0,5 2,3-3,3

| ФОРМОВОЧНАЯ СМЕСЬ | 0 |

|

SU366028A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 209666, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления литейных стержней и форм | 1975 |

|

SU519269A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-08-07—Публикация

1983-07-13—Подача