Изобретение относится к черной металлургии, конкретно к производству стали в кислородных конвертерах.

Цель изобретения - экономия извести, снижение износа Футеровки, уменьшение выбросов и хлопков.

Способ осуществляется следующим образом.

В конвертер с загруженным в него металлическим ломом опускается продувочная лорме до уровня горловины и включается подача кислорода. Одновременно из расходного бункера на весы подают заданное количество угля, который затем поступает в промбункер в конвертер на поток кислорода. Топливо подают так, что образовывается плотный сплошной поток. Это достигается специальным регулированием скорости подачи топлива через задающий желоб, которая должна быть в пределах 0,4-3 , 5 кг/мин на 1 т годной стали. Под действием кислорода топливо воспламеняется. Для того, чтобы стабилизировать гооение топлива после его воспламенения через 8-17% времени также из расходного бункера на весы в промбункер через задающий желоб, потоком вводят карбонаты кальция и магния (со скоростью ввода 1 2- 9 т/мин).

Стабилизация горения твердого топлива в течение всего периода пого грева лома позволяет уменьшить ско рость горения летучих компонентов

топлива и более равномерно дожигать его до двуокиси углерода. В результате увеличивается тепловое- принимающая способность лома и прогрев его происходит более равномерно, что позволяет при заливке чугуна устранить выбросы и хлопки.

Попадая в зону горения топлива, карбонат нагревается и под действием кинетической энергии струи кислорода, попадая на поверхность футеровки совместно с недогоревшими частицами углеродсодержащего топлива и кислорода, закрепляется на футеровке и тем самым уменьшает ее износ.

Разогретые до высокой температуры кусочки карбоната-, находящиеся между кусками лома и на поверхности лома, в начальный период рафинирования быстро растворяются в первичном железистом шлаке. В результате повышается жидкоподвижность и реак- ционноспособность шлака, достигается раннее нарастание его основности, что создает предпосылки и к снижению расхода извести,

Ввод карбоната на струю кислорода должен производиться не ранее, чем начнется устойчивое горение yi леродсодержащего топлива. Поэтому, если ввод в конвертер карбоната производят раньше, чем через 8% времени от начала воспламенения углеросодержащего топлива, то устойчивое горение топлива нарушается и в дальнейшем нагрев происходит малоэффективно.

Если ввод карбонатов осуществляют по истечении более чем 17% времени от начала воспламенения углродсодержащего топлива, то это не стабилизирует процесс сгорания летучих компонентов топлива из-за смольного его развития, процесс подогрева лома происходит в неустойчивом режиме, что сказывается на

эффективности подогрева лома.

i

Ввод в конвертер карбоната должен заканчиваться не ранее, чем за 20% времени до окончания нагрева лома, так как в этот период идет еще стабильное горение топлива.

В связи с тем, что процесс подогрева лома необходимо заканчивать при полном дожигании частиц углеродсодержащего топлива, ввод в конвертер карбоната необходимо прекращать

0

5

0

5

0

5

0

5

0

5

не позднее, чем за 10% времени до конца подогрева, иначе снижается эффективность нагрева лома, а также защита футеровки от разрушения.

Пример. В 350-тонный конвертер загружают 130 т лома v, 5 т извести. Сверху на лом перекрещивающимися потоками одновременно вводят кислород и 3 т угля s содержащего 25-30% летучих компонентов, золы и влаги. Скорость подачи уг,леродсодержащих материалов соста- вляет 2,3 кг/мин на 1 т стали.Интенсивность псдачи кислорода составляет 1000 .

Под действием кислорода топливао воспламеняется, через 12% времени нагрева от начала воспламенения с противоположной стороны конвертера через задающий желоб потоком вводят 9,8 т карбонатов (доломит) со скоростью ввода 4 кг/мин на 1 т стали и прекращают подачу за 15% времени до окончания подогрева.

По окончании подогрева замеряют температуру поверхности лома, которая составляет 830°С и заливают чугун в количестве 270 т с температурой 1390° С, содержащий, %: si -0,70-, Мп - 0,20; Р - 6,05; S - 0,025. По ходу продувки ванны кислородом в конвертер вводят плавиковый шпат и известь с По окончании продувки металл имеет температуру 1&39°С, массовую долю углерода 0,07%. основность шлака 3,1 при содержании в нем закиси железа 16,1%, MgO 4,0% (по расчету при равном износе футеровки должно быть 4,7%)с Расход извести снижается на ,9 т на плавку. Хлопков и выбросов шлака и металла из конвертера нет.

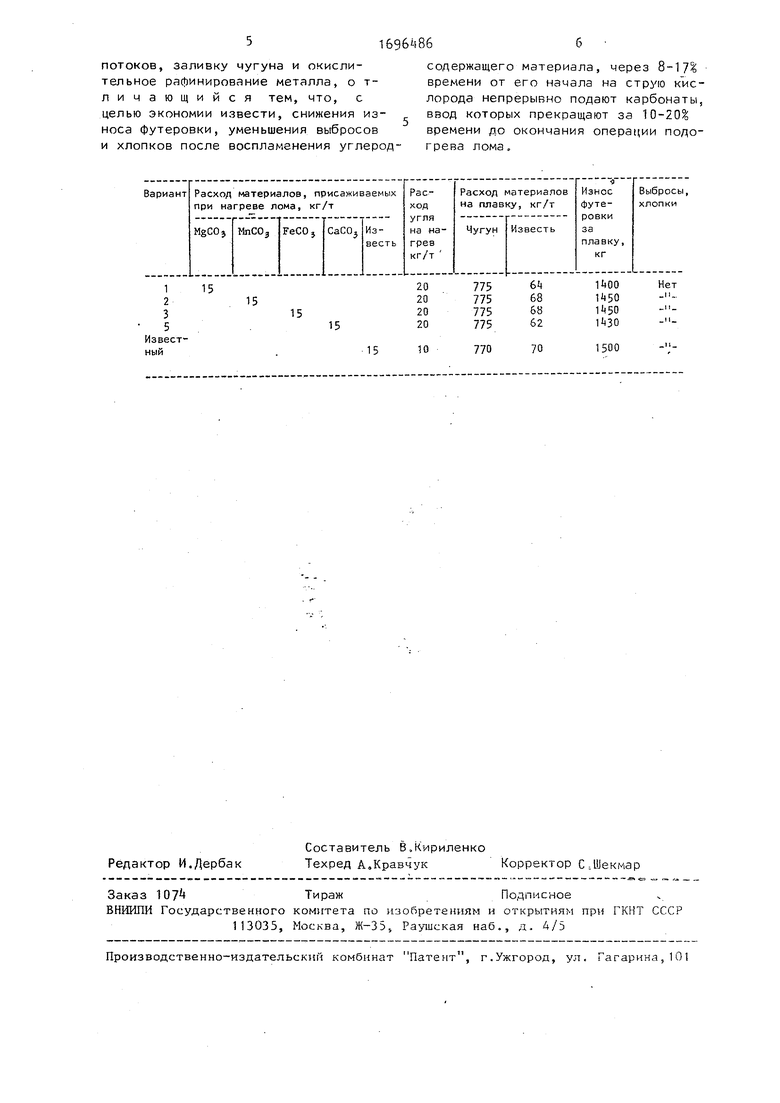

Экономический эффект способа выплавки стали достигается за счет снижения доли чугуна в металлошихте, уменьшения расхода из вести и износа футеровки. Данные представлены в таблице,

Формула изобрет. ения

Способ выплавки стали в кислородном конвертере, включающий завалку лома, извести, подогрев лома подачей кислорода и кускового углеродсодер- жащего материала с пересечением их

потоков, заливку чугуна и окислительное рафинирование металла, о т- личающийся тем, что, с целью экономии извести, снижения износа футеровки, уменьшения выбросов и хлопков после воспламенения углеродод1696 86б

содержащего материала, через 8-17% времени от его начала на струю кислорода непрерывно подают карбонаты, ввод которых прекращают за 10-20% времени до окончания операции подогрева лома.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2368669C1 |

| Способ выплавки стали в конвертере | 1989 |

|

SU1759886A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2007 |

|

RU2352644C2 |

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU1006496A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1380214A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113499C1 |

| Способ выплавки стали в конвертере | 1989 |

|

SU1627563A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113500C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113498C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

Изобретение относится к ис-р- ой металлургии, конкретнее к выплавке стали в кислородном конвертере. LJe- лью изобретения является экономия извести, снижение износа футеровки в уменьшение выбросов и хлопков Способ включает завалку лома, пода-- чу кислорода и углеродсодержащего материала, заливку чугуна, окислитель ное рафинирование и подачу углеродсодержащего топлива м карбонатов на струю кислорода в период после воспламенения угля через 8-17% времени от начала воспламенения и заканчивают за 10-20% времени до окончания нагрева. 1 табл. ю

15

15

15

15

20 20 20 20

10

775 775 775 775

770

68 68 62

70

Ц)00 1450

1500

Нет

| Способ контроля температуры металла в конвертере | 1980 |

|

SU872564A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-07-24—Подача