Изобретение относится к металлургии, конкретнее к процессам выплавки стали в конвертере.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий загрузку в конвертер твердой металлошихты, ее нагрев путем подачи снизу кислорода и топлива, продувку расплава снизу углеродсодержащими порошкообразными материалами и кислородом в оболочке углеродсодержащей среды, а также продувку сверху кислородом в количестве 20 - 80% от общего расхода кислорода и выпуск стали.

Загрузку твердой металлошихты осуществляют в количестве на 10 - 30% больше сливаемого расплава из конвертера, выпуск сливаемого количества расплава производят в разливочный ковш. Избыточное количество расплава выпускают из конвертера во вспомогательный ковш, науглероживают его до концентрации углерода 1 - 3%. После чего науглероженный расплав или чугун из вспомогательного ковша заливают обратно в конвертер на предварительно нагретую металлошихту, количество которой равно весу сливаемой плавки. Предварительный нагрев шихты в конвертере производят при помощи газовой смеси, состоящей из кислорода и углеродсодержащего газа. Газовую смесь подают в конвертер сверху и снизу через соответствующие фурмы. После выпуска из конвертера расплава производят удаление шлака полностью (патент СССР N 1009279, кл. C 21 C 5/28, 1983).

Недостатком известного способа является повышенный расход энергоресурсов, увеличенный угар железа, низкий выход годной стали, недостаточная стойкость футеровки конвертера низкая производительность процесса выплавки стали.

Это объясняется тем, что нагрев твердой металлошихты топливно-кислородным факелом приводит к перерасходу энергоресурсов. При этом происходит значительный угар железа металлошихты, что вызывает ускоренное разрушение футеровки конвертера. Науглероживание расплава вне конвертера требует двукратного его перелива, что приводит к снижению температуры расплава и необходимости ее восполнения и перерасходу энергоресурсов. Продувка расплава снизу порошкообразными углеродсодержащими материалами в потоке инертных газов приводит к перерасходу энергоресурсов на нагрев несущего газа, к повышенному расходу пылевидных углеродсодержащих материалов. Для осуществления известного способа необходимо оборудование в виде вспомогательного ковша. Дополнительный перелив расплава приводит к неоправданной загрузке кранового цехового оборудования. Продувка расплава снизу вызывает необходимость применения донных фурм, что усложняет конструкцию и эксплуатацию конвертера.

Технический эффект при использовании предлагаемого изобретения заключается в снижении затрат на энергоресурсы, уменьшении угара железа металлошихты, повышении производительности процесса выплавки и выхода годной стали.

Указанный технический эффект достигается тем, что процесс выплавки стали включает присадку в конвертер твердой металлошихты, слив расплава из конвертера, ввод в расплав углеродсодержащих материалов, продувку расплава в конвертере кислородом сверху, а также рафинирование расплава присадками шлакообразующих материалов.

При очередном выпуске расплава из конвертера в нем оставляют весь шлак от предыдущей плавки, присаживают в конвертер углеродсодержащий материал фракцией 10 - 50 мм с расходом его 5 - 15 кг/т веса выпускаемой плавки, после чего продувают расплав кислородом сверху с расходом 2 - 10 м3/т•мин в течение 1 - 3 мин. Далее производят заливку чугуна в количестве 25 - 50% от веса выпускаемой плавки, затем продувают расплав кислородом сверху с расходом 4 - 8 м3/т•мин в течение 5 - 10 мин. После этого присаживают первую порцию твердой металлошихты в количестве 25 - 30% от веса выпускаемой плавки, затем продувают расплав кислородом сверху с расходом 2-6 м3/т•мин с одновременной присадкой углеродсодержащих материалов в количестве 20-40 кг/т веса выпускаемой плавки в течение 5-20 мин. Затем присаживают вторую последнюю порцию твердой металлошихты в количестве 20-50% от веса выпускаемой плавки, после чего продуваю расплав кислородом сверху с расходом 2 - 6 м3/т•мин в течение 6 - 30 мин с одновременной присадкой углеродсодержащих материалов в количестве 25 - 125 кг/т веса выпускаемой плавки и скачивают 50 - 70% шлака, а в дальнейшем до конца плавки расплав продувают кислородом сверху с расходом 2 - 6 м3/т•мин.

Снижение затрат на энергоресурсы будет происходить вследствие устранения нагрева твердой металлоошихты топливно-кислородным факелом и использования шлакотопливного нагрева, а также устранения необходимости двухкратного перелива расплава. Уменьшение угара железа будет происходить вследствие устранения продувки расплава топливо-кислородным факелом, что также приводит к повышению стойкости футеровки конвертера. Повышение производительности и процесса выплавки стали и выхода ее годного будет происходить вследствие сокращения времени на процесс выплавки вследствие устранения необходимости двукратного перелива расплава и связанного с этим снижением его температуры.

Диапазон значений фракционного состава присаживаемых углеродсодержащих материалов 10 - 50 мм объясняется физико-химическими закономерностями их сжигания и восстановления окислов железа. При меньших значениях будет происходить увеличенный вынос материалов из конвертера и высокий уровень вспениваемости шлака. При больших значениях будет затруднен процесс подачи по тракту углеродсодержащих материалов при одновременном снижении эффективности их сжигания.

Указанный диапазон устанавливают в прямой зависимости от степени помола углеродсодержащих материалов.

Диапазон значений расхода углеродсодержащих материалов в первой присаживаемой порции в пределах 5 - 15 кг/т веса выпускаемой плавки объясняется теплофизическими закономерностями нагрева шлака и требуемой степенью восстановления окислов железа в шлаке. При меньших значениях не будет обеспечиваться необходимый нагрев шлака, при этом в шлаке будет находиться излишнее количество окислов. При больших значениях происходить излишний нагрев и будет увеличиваться гетерогенность образующегося шлака сверх допустимых значений.

Указанный диапазон устанавливают в прямой зависимости от веса оставляемого в конвертере шлака от предыдущей плавки.

Диапазон значений расхода кислорода в первой продувке в пределах 2-10 м3/т•мин объясняется физико-химическими закономерностями воздействия струи кислорода на расплав. При меньших значениях струя кислорода будет достигать уровня расплава с недостаточной интенсивностью и будет увеличиваться длительность плавки. При больших значениях будет происходить разрушение футеровки днища конвертера и будут происходить выбросы расплава из конвертера.

Указанный диапазон устанавливают в прямой зависимости от веса шлака, оставляемого в конвертере от предыдущей плавки.

Диапазон времени первой продувки кислородом в пределах 1 - 3 мин объясняется физико-химическими закономерностями взаимодействия струи кислорода и расплава. При меньших значениях струя кислорода не будет успевать взаимодействовать со шлаком и не будет происходить сжигание углеродсодержащих материалов и восстановление окислов железа в шлаке. При больших значениях будет происходить перерасход кислорода и чрезмерный износ футеровки.

Указанный диапазон устанавливают в зависимости от веса шлака, оставляемого в конвертере от предыдущей плавки.

Диапазон значений количества заливаемого чугуна в пределах 25 - 50% от веса выпускаемой из конвертера плавки объясняется теплофизическими закономерностями плавления твердой металлошихты. При меньших значениях возрастают материальные и энергетические затраты и увеличивается время процесса выплавки стали в конвертере сверх допустимых значений. При больших значениях будет происходить перерасход дорогостоящего жидкого чугуна без дальнейшего повышения технико-экономических показателей процесса выплавки стали в конвертере.

Указанный диапазон устанавливают в обратной зависимости от веса загружаемой в конвертер металлошихты.

Диапазон значений расхода кислорода в период второй продувки расплава в пределах 4 - 8 м3/т•мин объясняется физико-химическими закономерностями взаимодействия струи кислорода и расплава. При меньших значениях будет увеличиваться время выплавки стали в конвертере сверх допустимых значений. При больших значениях будет происходить разрушение футеровки конвертера и выбросы расплава из конвертера.

Указанный диапазон устанавливают в прямой зависимости от веса выпускаемого расплава из конвертера.

Диапазон времени вторичной продувки расплава кислородом в пределах 5-10 мин объясняется физико-химическими закономерностями взаимодействия струи кислорода и расплава. При меньших значениях длительности продувки кислородом выгорание примесей расплава произойдет в недостаточном количестве, что не обеспечит требуемый нагрев расплава. При больших значениях произойдет обезуглероживание расплава сверх допустимых пределов, снизится интенсивность массообменных процессов, что увеличит потери металла, расход энергоресурсов и снизит производительность конвертера.

Указанный диапазон устанавливают в зависимости от веса выпускаемого из конвертера расплава.

Диапазон значений качества присаживаемой первой порции твердой металлошихты в пределах 25 - 30% от веса выпускаемой плавки объясняется теплофизическими закономерностями расплавления твердой металлошихты. При меньших значениях будет происходить снижение производительности конвертера, что потребует последующего дополнительного присаживания твердой металлошихты. При больших значениях будет происходить переохлаждение расплава в конвертере и потребуется дополнительный перерасход энергоресурсов.

Указанный диапазон устанавливают в прямой зависимости от веса заливаемого в конвертер чугуна, а также от насыпного веса присаживаемой металлошихты.

Диапазон значений расхода кислорода в третий период в пределах 2 - 6 м3/т•мин объясняется физико-химическими закономерностями взаимодействия струи кислорода и расплава. При меньших значениях не будет обеспечиваться режим окисления расплава с необходимой интенсивностью. При больших значениях будет происходить разрушение футеровки конвертера и будут происходить выбросы металла.

Указанный диапазон устанавливают в прямой зависимости от веса выпускаемой из конвертера плавки.

Диапазон значений количества второй порции присадки углеродсодержащих материалов в пределах 20 - 40 кг/т веса выпускаемой плавки объясняется теплофизическими закономерностями нагрева и расплавления введенной металлошихты. При меньших значениях не будет обеспечиваться расплавление металлошихты в полном объеме. При больших значениях будет происходить перегрев расплава, будет увеличиваться гетерогенность образующегося шлака, а также будет происходить нежелательное вспенивание шлака и потери металла.

Указанный диапазон устанавливают в прямой зависимости от веса выпускаемой из конвертера плавки.

Диапазон времени третьей продувки в пределах 5 - 20 мин объясняется физико-химическими закономерностями взаимодействия струи кислорода и расплава. При меньших значениях выгорание примесей расплава произойдет в недостаточном количестве, что не обеспечит требуемый нагрев расплава. При больших значениях произойдет обезуглероживание расплава сверх допустимых пределов, снизится интенсивность массообменных процессов, что увеличит потери металла, расход энергоресурсов и снизит производительность конвертера.

Указанный диапазон устанавливают в зависимости от веса выпускаемого из конвертера расплава.

Диапазон значений количества присаживаемой последней, второй порции твердой металлошихты в пределах 20 - 50% от веса выпускаемой плавки объясняется теплофизическими закономерностями расплавления твердой металлошихты. При меньших значениях будет происходить перерасход дорогостоящего чугуна. При больших значениях будет происходить переохлаждение расплава и повышенный угар железа металлошихты.

Указанный диапазон устанавливают в обратной зависимости от веса чугуна, заливаемого в конвертер.

Диапазон значений количества последней, третьей присадки углеродсодержащих материалов в пределах 25 - 125 кг/т веса выпускаемой плавки объясняется теплофизическими закономерностями нагрева расплава и расплавления металлошихты. При меньших значениях не будет обеспечиваться расплавление металлошихты. При больших значениях будет происходить перегрев расплава, будет увеличиваться гетерогенность образующегося шлака, а также происходить нежелательное вспенивание шлака.

Указанный диапазон устанавливают в прямой зависимости от веса чугуна, заливаемого в конвертер.

Диапазон времени, в течение которого приводят четвертую продувку расплава кислородом в пределах 6 - 30 мин, объясняется физико-химическими закономерностями взаимодействия струи кислорода и расплава. При меньших значениях выгорание примесей расплава произойдет в недостаточном количестве. При больших значениях будет происходить перерасход кислорода, угар железа и разгар футеровки конвертера.

Указанный диапазон устанавливают в зависимости от веса выпускаемой плавки.

Диапазон величины скачиваемого шлака в пределах 50 - 70% от общего его количества объясняется физико-химическими и теплофизическими закономерностями процесса выплавки стали. При меньших количествах не будет обеспечиваться необходимый режим рафинирования расплава. При больших значениях возрастают потери и металла и энергозатраты.

Указанный диапазон устанавливают в прямой зависимости от веса выпускаемой плавки.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки стали в конвертере осуществляют следующим образом.

Пример. В конвертере выплавляют сталь марки ст3. При очередном выпуске расплава из конвертера в нем оставляют весь имеющийся шлак, вес которого достигает 150 кг/т или 15% от веса плавки. В оставшийся в конвертере шлак присаживают первую порцию углеродсодержащего материала, например угля с фракцией 10 - 15 мм, с расходом 5 - 15 кг/т веса выпускаемой плавки. После этого расплав в первый раз продувают кислородом через фурму сверху с расходом 2 - 10 м3/т•мин в течение 1 - 3 мин. Далее производят заливку чугуна в количестве 25 - 50% от веса выпускаемой плавки, после чего продувают расплав второй раз кислородом сверху с расходом 4 - 8 м3/т•мин в течение 5 - 10 мин. По истечении этого времени присаживают первую порцию твердой металлошихты, например лома, в количестве 25 - 30% от веса выпускаемой плавки и продувают расплав третий раз кислородом сверху с расходом 2 - 6 м3/т•мин с одновременной второй порционной равномерной присадкой угля в количестве 20 - 40 кг/т веса выпускаемой плавки в течение 5 - 20 мин. После этого присаживают последнюю, вторую порцию лома в количестве 20 - 50% от веса выпускаемой плавки и продувают расплав четвертый раз кислородом сверху с расходом 2 - 6 м3/т•мин в течение 6 - 30 мин с одновременной четвертой порционной и равномерной присадкой угла в количестве 25 - 125 кг/т веса выпускаемой плавки. По истечении этого времени скачивают 50 - 70% образовавшегося в конвертере шлака. В дальнейшем производят продувку расплава до окончания процесса выплавки стали кислородом сверху с расходом 2 - 6 м3/т•мин с одновременным рафинированием расплава по обычной технологии.

В основу данного технического решения положены принципы:

кислородного сжигания углеродсодержащих материалов в шлаковом расплаве;

ввода твердой металлошихты в предварительно нагретую высокотемпературную среду при обеспечении весового равенства твердой и жидкой составляющих шихты;

обеспечения высокоинтенсивного тепло- и массообмена в конвертере за счет использования максимальной интенсивности продувки ванны кислородом.

Применение кислородного сжигания углеродсодержащих материалов в шлаковом расплаве обеспечивает максимальное усвоение тепла, эффективную дезактивацию шлакового расплава за счет повышения в два раза термодинамического потенциала реакции восстановления окислов железа на единицу вводимого углерода.

При обеспечении весового равенства твердой металлошихты и высокотемпературного жидкого расплава достигаются высокие скорости проплавления за счет развитых теплопередающих поверхностей раздела сред и развитых массообменных процессов на их границах.

При обеспечении высокоинтенсивного тепло- и массообмена в конвертере за счет интенсивной продувки ванны кислородом достигается сокращение отдельных периодов плавки, что обеспечивает цикл работы конвертера, требуемый по условиям непрерывной разливки.

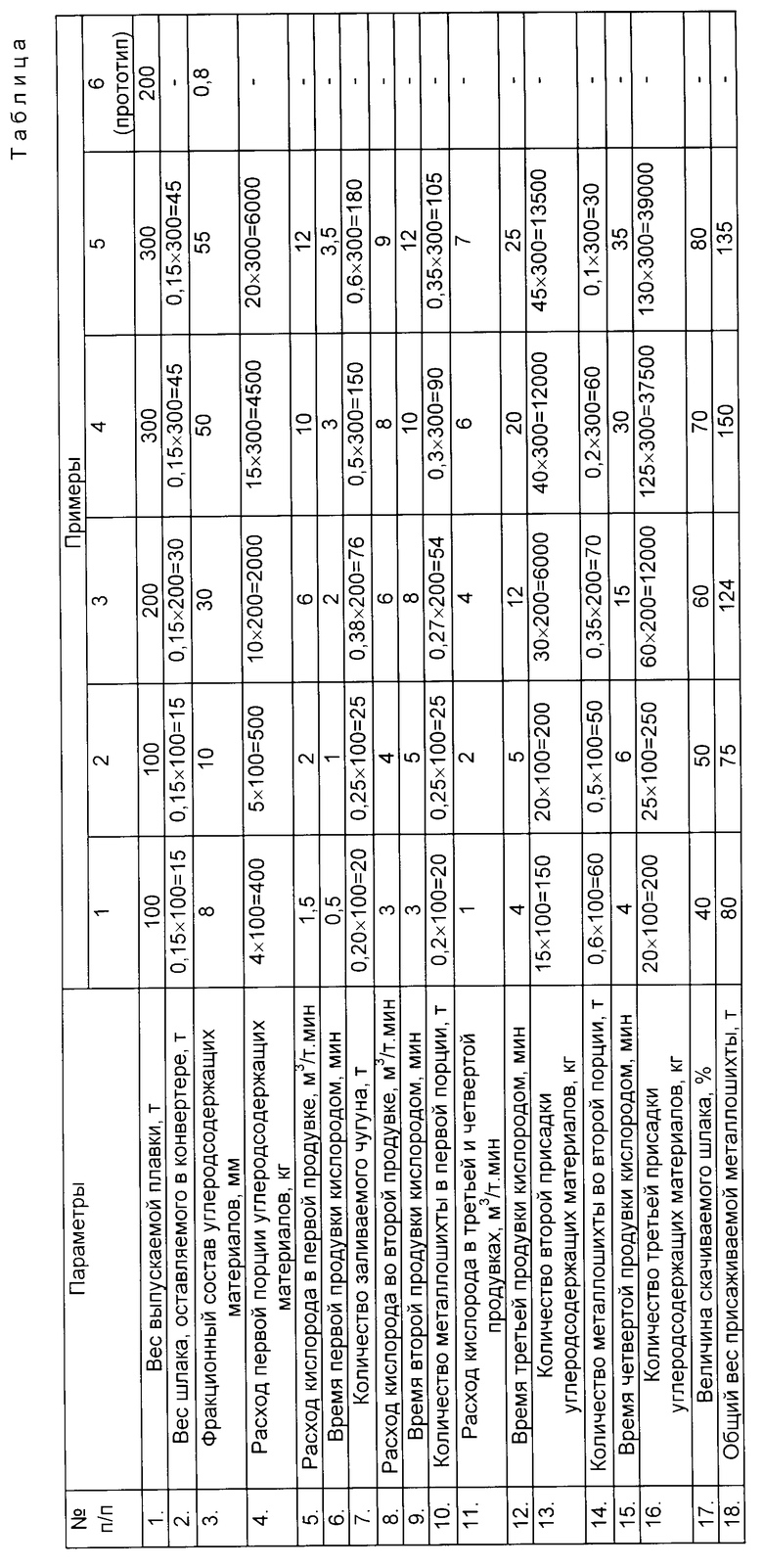

В таблице приведены примеры осуществления способа выплавки стали в конвертере с различными технологическими параметрами.

В первом примере вследствие малой величины технологических параметров происходит увеличение загрузки металлошихты в последней порции, при этом конвертер перегружен твердой металлошихтой, что затрудняет ее расплавление и снижает выход металла, снижается выход металла, снижается производительность процесса выплавки стали.

В пятом примере вследствие большой величины технологических параметров перерасход материальных и энергосиловых ресурсов.

В шестом примере, прототипе, вследствие нагрева твердой металлошихты топливно-кислородном факелом происходит перерасход энергоресурсов и угар железа металлошихты, что вызывает уменьшение производительности процесса выплавки стали в конвертере.

В оптимальных примерах 2-4 вследствие устранения нагрева твердой металлошихты топливно-кислородным факелом, а также устранения необходимости двухкратного перелива расплава в условиях необходимых значений технологических параметров обеспечивается уменьшение расхода энергоресурсов на 15 - 20% и повышение производительности процесса выплавки на 10 - 30% и выхода годной стали на 1,5 - 3,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113498C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113500C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2031131C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2202626C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1991 |

|

RU2037526C1 |

| Способ выплавки стали в конвертере на жидком чугуне | 2022 |

|

RU2786105C1 |

| Способ выплавки стали в конвертере | 1989 |

|

SU1759886A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

Изобретение относится к металлургии, конкретнее к процессам выплавки стали в конвертере. По способу выплавки стали при очередном выпуске расплава из конвертера в нем оставляют весь шлак предыдущей плавки. Присаживают углеродсодержащий материал фракцией 10 - 50 мм с расходом 5 - 15 кг/т веса выпускаемой плавки и продувают расплав кислородом сверху с расходом 2 - 10 м3/т • мин в течение 1 - 3 мин. Заливают чугун в количестве 25 - 50% от веса выпускаемой плавки и продувают кислородом сверху с расходом 4 - 8 м3/т • мин в течение 5 - 10 мин. Присаживают первую порцию твердой металлошихты в количестве 25 - 30% от веса выпускаемой плавки и продувают кислородом сверху с расходом 2 - 6 м3/т • мин, с одновременной присадкой углеродсодержащих материалов в количестве 20 - 40 кг/т веса выпускаемой плавки в течение 5 - 20 мин. Присаживают вторую порцию твердой металлошихты в количестве 20 - 50% от веса выпускаемой плавки и продувают расплав кислородом сверху с расходом 2 - 6 м3/т • мин в течение 6 - 30 мин с одновременной присадкой углеродсодержащих материалов в количестве 25 - 125 кг/т веса выпускаемой плавки и скачивают 50 - 70% шлака. До конца плавки расплав продувают кислородом сверху с расходом 2 - 6 м3/ т • мин. 1 табл.

Способ выплавки стали в конвертере, включающий присадку твердой металлошихты, продувку расплава в конвертере кислородом сверху, заливку чугуна, его рафинирование присадками шлакообразующих материалов и ввод углеродсодержащих материалов, выпуск расплава из конвертера, отличающийся тем, что при очередном выпуске расплава из конвертера в нем составляют весь шлак предыдущей плавки, присаживают в конвертер углеродсодержащий материал фракции 10 - 50 мм с расходом его 5 - 15 кг/т веса выпускаемой плавки, после чего продувают расплав кислородом сверху с расходом 2 - 10 м3/т • мин в течение 1 - 3 мин, далее производят заливку чугуна в количестве 25 - 50% от веса выпускаемой плавки, затем продувают расплав кислородом сверху с расходом 4 - 8 м3/т • мин в течение 5 - 10 мин, после этого присаживают первую порцию твердой металлошихты в количестве 25 - 30% от веса выпускаемой плавки, затем продувают расплав кислородом сверху с расходом 2 - 6 м3/т • мин с одновременной присадкой углеродсодержащих материалов в количестве 20 - 40 кг/т веса выпускаемой плавки в течение 5 - 20 мин, далее присаживают вторую порцию металлошихты в количестве 20 - 50% от веса выпускаемой плавки, после чего продувают расплав кислородом сверху с расходом 2 - 6 м3/т • мин в течение 6 - 30 мин с одновременной присадкой углеродсодержащих материалов в количестве 25 - 125 кг/т веса выпускаемой плавки, скачивают 50 - 70% шлака, а в дальнейшем продувают расплав кислородом сверху с расходом 2 - 6 м3/т • мин.

| SU, патент, 1009279, C 21 C 5/28, 1983. |

Авторы

Даты

1998-06-20—Публикация

1996-07-31—Подача