Изобретение относится к черной металлургии.

Известен способ выплавки стали в конвертере с оставлением конечного шлака и переводом его в инертное состояние путем присадок флюсов, представляющих собой продукты восстановления железных руд (патент Франции Ns 1336627, кл. С 21 С 5/32, 1963 г.).

Недостатком данного способа является дефицитность применяемых материалов, их высокая стоимость, а также сравнительно невысокая раскисляющая способность.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ выплавки стали в кислородном конвертере, включающий оставление шлака предыдущей плавки, присадку на шлак углеродсодержащих

материалов, завалку лома, заливку чугуна, продувку жидкой ванны, скачивание промежуточного шлака (авт.св. СССР № 1167205. кл. С 21 С 5/28, 1985г.).

Этот способ обладает рядом недостатков: нерегламентированный ввод раскисляющего углеродсодержащего материала, что приводит к его перерасходу или к вводу недостаточного количества для достижения должного эффекта исходя из условий плавки; поздним скачиванием промежуточного шлака из-за специфики процесса, что не позволяет достичь максимальной экономии железа процесса; потерей части углеродсодержащего материала из-за попадания части его непосредственно в металл и сгорания в объеме металла, а не шлака.

Цель изобретения - снижение удельного расхода шлакообразующих материалов и

3 ю

00 00 Х

увеличение выхода жидкой стали за счет регламентизации ввода углеродсодержа- щих материалов и шлакового режима плавки.

Для этого в способе выплавки стали в конвертере, включающем замер содержания углерода в металле по окончании продувки, выпуск металла, оставление конечного шлака на последующую плавку, присадку углеродсодержащих материалов на шлак, завалку лома, заливку чугуна, присадку шлакообразующих материалов, продувку расплава в два периода со скачиванием промежуточного шлака, присадку углеродсодержащих материалов производят в течение 1-2 мин после выпуска металла из конвертера, при этом пир содержании углерода в металле предыдущей плавки 0,03-0,07% присаживают 3,5-4 кг/т садки конвертера углеродсодержащих материалов, при содержании углерода 0,08- 0,11% - 2,5-3 кг/т садки при содержании углерода 0,12-0,17 %-1,8-2,5 кг/т садки ска - чивание промежуточного шлака осуществляют при израсходовании 25-30 м кислорода на 1 т продуваемого чугуна. При этом в качестве углеродсодержащих материалов используют угли с содержанием углерода 70-90%.

Сущность предлагаемого способа состоит в проведении раскисления шлака с целью восстановления окислов железа и удаления промежуточного шлака до присадки шлакообразующих материалов в момент возможно минимального содержания окислов железа в шлаке, что позволяет вести процесс выплавки стали с незначительными потерями жалзза. Зосстановление окислов железа из конечного шлака необходимо для избежания выбросов в ходе заливки чугуна в конвертер (потери металлошихты), а также для снижения потерь железа с скачиваемым промежуточным шлаком. Окислы железа находятся в конечном шлаке в основном в виде эвтектик с другими составляющими шлака и лучше удаляются в ходе прямого раскисления,чем при воздействии углерода расплава. Так как при раскислении в оптимальном режиме шлак не сворачивается, а лишь несколько густеет, то на достижение им достаточной жидкотекучести в процессе продувки требуется меньшего количества окислов железа. Кроме того, жидкотеку- честь шлака повышается также за счет снижения его основности, т.к. окисляющийся кремний чугуна переходит в шлак в виде SlOa. Поскольку скачать сформировавшийся (обновившийся) шлак до истечения 50% длительности продувки не представляется сложным процессом. Со скачиваемым шла ком теряется железа не больше количества, восстановленного из конечного шлака. Железо, идущее на растворение извести и образование высокоосновного шлака после скачивания промежуточного шлака, не теряется с шлаком, а переходит на следующую плавку, т.к. весь конечный шлак оставляется. Безвозвратные потери железа происходят лишь со шлаком, которым покрывают зеркало металла в сталеразливочном ковше. Таким образом, предлагаемый процесс имеет минимальные потери металла с шлаком, которые являются основными в балансе металла.

5 Важным является выбор момента скачи- вания промежуточного шлака. Во-первых, скачивание необходимо производить в момент минимально возможного по условиям процесса содержания окислов железа в 0 шлаке. Во-вторых, это момент должен определяться окончанием процесса окисления кремния чугуна с тем, чтобы избежать скачивания до полного окисления кремния, что потребует присадки большего количества 5 шлакообразующих материалов для достижения высокой основности конечного шлака, а также необходимости свести к минимуму время нахождения обновившегося низкоосновного (1,5-2 ед.) шлака из-за 0 его отрицательного воздействия на футеровку конвертера.

Выбранное предельное время присадки углеродсодержащих материалов после выпуска металла из конвертера 2 мин обуслов- 5 лено тем, что высокоосновной (3,5-4 ед) конечный шлак по мере потери тепла (снижения его температуры) может сворачиваться или покрываться прочной коркой по истечении 2 мин. После этого уг- 0 леродсодержащий материал воздействует на шлак как раскислитель незначительно, а в основном сгорает на его поверхности. Осуществить присадку углеродсодержащих ранее 1 мин после выпуска металла не 5 представляется возможным по организационным и техническим причинам, связанным с затратами времени на установку конвертера в вертикальное положение и инерцией системы присадки сыпучих материалов по 0 тракту подачи.

Полное раскисление шлака (до содержания окислов железа 1-2%) труднодостижимо и не требуется. Для безопасной заливки чугуна на шлак достаточно иметь в 5 шлаке 5-6% окислов железа. Определить исходное содержание окислов железа в шлаке с высокой степенью точности можно по передуву металла, т.е. содержанию углерода. В случае содержания углерода в металле 0,03-0,07% шлак значительно

окисляется и содержание окислов железа в нем находится в пределах 18-25%. При содержании углерода в металле в пределах 0,08-0,11 % шлак окисляется в меньшей степени и содержит окислов железа 15-17%, а при содержании углерода в металле 0,12- 0,17% шлак практически не переокисляется и содержит окислов железа менее 15%. Исходя из этого, а также с учетом колебаний содержания углерода в углеродсодержащих материалах (углях) определяют расходы уг- леродсодержащего материала.

Определение расходов углеродсодер- жащего материала по содержанию углерода в металле мера достаточно надежная и не требует длительного ожидания анализа шлака. Следовательно, потери производительности практически нет.

Выбранные параметры для скачивания промежуточного шлака в период израсходо- вания 25-30 м кислорода на 1 т продуваемого чугуна позволяет достичь наилучших результатов по выходу жидкой стали, не приводя при этом к повышенному износу футеровки.

Скачивание промежуточного шлака до израсходования 25 м3 кислорода на 1 т продуваемого чугуна неэффективно, т.к. к этому моменту скорость окисления углерода еще далека от наивысших значений и в расплаве много окислов железа, которые теряются со скачиваемым шлаком. Кроме того, при низкой интенсивности продувки к этому време- ни кремний не успеет окислиться полностью. Скачивание промежуточного шлака после израсходования 30 м3 кислорода на 1 т продуваемого чугуна нецелесообразно, т.к. образуется активный по отношению к футеровке шлак, В процессе отработки предлагаемой технологии пере- рабатывались чугуны с содержанием кремния до 1;2% и анализ рафинирования показал, что удаление кремния при расходе чугуна 800 кг/т стали завершается к израсходованию 18-20 м3 кислорода на 1 т пере- рабатываемого чугуна. Следовательно, при израсходовании 25-30 м3 кислорода на 1 т чугуна в шлак можно вывести кремний при его содержании в чугуне до 1,8%.

Для раскисления шлака опробованы уг- ли марок АС, АШ и АК с содержанием углерода в них от 70 до 90%. При их использовании получены надежные результаты, что свидетельствует о возможность их использовании в качестве углеродсодержа- щих материалов для раскисления шлака.

П р и м е р. По окончании продувки жидкой ванны в 160-тонном конвертере производится замер температуры расплава и отбор проб металла и шлака на химический анализ. После определения химического анализа металла с учетом замера температуры, в т.ч. содержания углерода, в случае получения удовлетворительных результатов производится выпуск металла из конвертера.В противном случае производится до- дувка или другие корректирующие операции с последующим повторным замером температуры и отбором проб до получения удовлетворительных результатов с последующим выпуском металла.

После выпуска металла конвертер переводится в вертикальное положение и на оставленный конечный шлак в зависимости от содержания углерода в ранее выпущенном металле присаживается определенное количество углеродсодержащего материала (угля). Причем его присадка производится по истечении 1-2 мин после выпуска металла. В случае наличия резерва времени перед завалкой лома конвертер покачивается. Затем конвертер наклоняется в сторону загру- . зочного пролета и в него производится завалка 45 т металлолома и заливка 115т жидкого чугуна. При заливке чугуна интенсивного выбивания пламени или выбросов из конвертера не наблюдается

После заливки чугуна конвертер устанавливается в вертикальное положение и начинается продувка жидкой ванны. Продувка прекращается после израсходования 3100 м3 кислорода (28 м3 на 1 т продуваемого чугуна) и производится скачивание промежуточного шлака. С возобновлением продувки в конвертер присаживается 6 т извести. По окончании продувки производится замер температуры расплава и отбор проб металла и шлака.

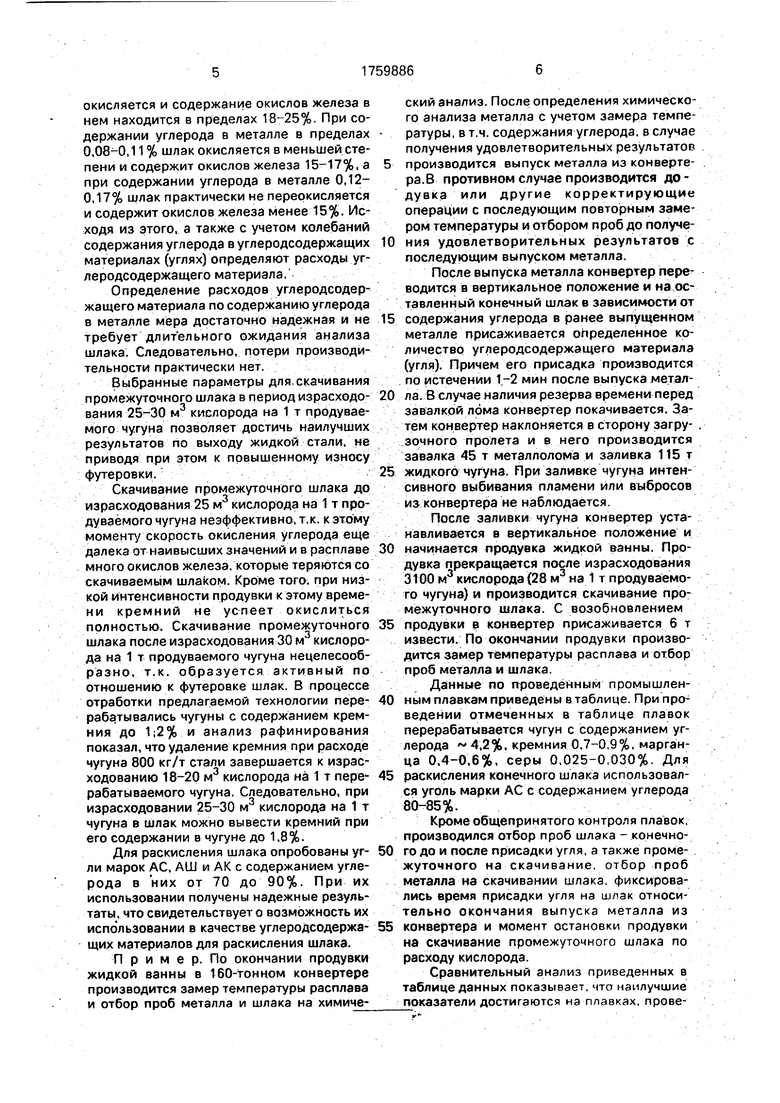

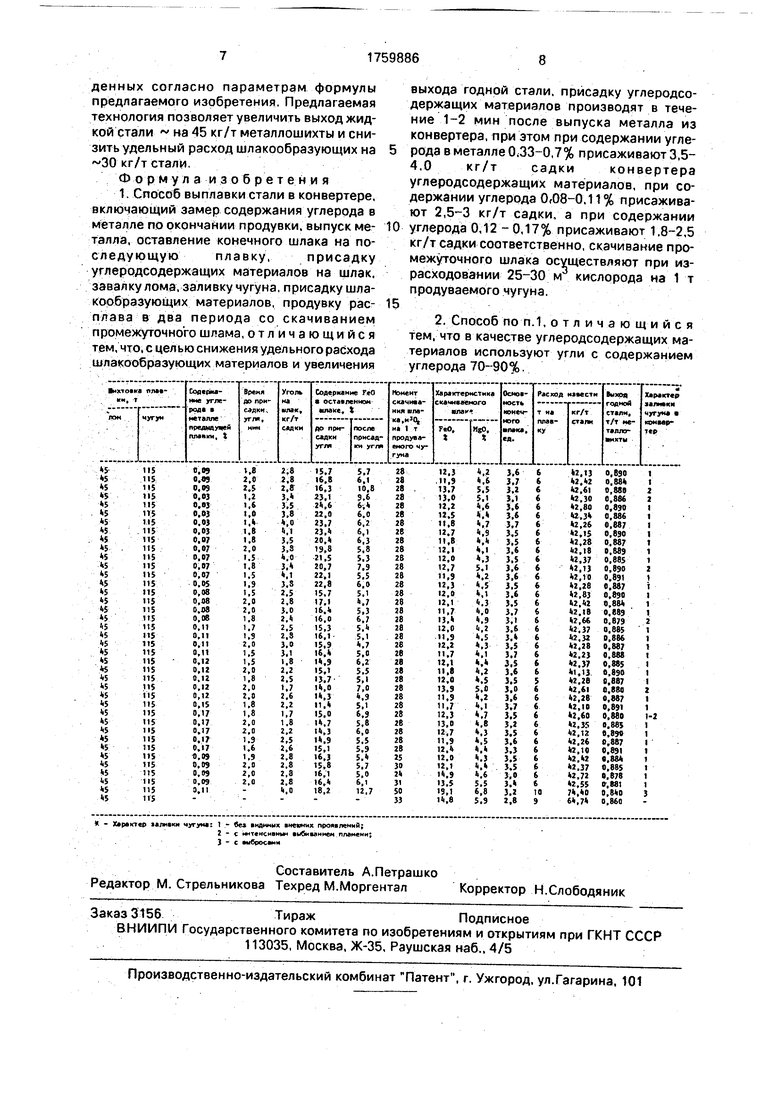

Данные по проведенным промышленным плавкам приведены в таблице. При проведении отмеченных в таблице плавок перерабатывается чугун с содержанием углерода 4,2%, кремния 0.7-0,9%. марганца 0,4-0.6%, серы 0,025-0,030%. Для раскисления конечного шлака использовался уголь марки АС с содержанием углерода 80-85%.

Кроме общепринятого контроля плавок, производился отбор проб шлака - конечного до и после присадки угля, а также промежуточного на скачивание, отбор проб металла на скачивании шлака, фиксировались время присадки угля на шлак относительно окончания выпуска металла из конвертера и момент остановки продувки на скачивание промежуточного шлака по расходу кислорода.

Сравнительный анализ приведенных в таблице данных показывает, что наилучшие показатели достигаются на плавках, проведенных согласно параметрам формулы предлагаемого изобретения. Предлагаемая технология позволяет увеличить выход жидкой стали на 45 кг/т металлошихты и снизить удельный расход шлакообразующих на 30 кг/т стали.

Формула изобретения 1. Способ выплавки стали в конвертере, включающий замер содержания углерода в металле по окончании продувки, выпуск металла, оставление конечного шлака на последующую плавку, присадку углеродсодержащих материалов на шлак, завалку лома, заливку чугуна, присадку шлакообразующих материалов, продувку расплава в два периода со скачиванием промежуточного шлама, отличающийся тем, что, с целью снижения удел ьного расхода шлакообразующих материалов и увеличения

выхода годной стали, присадку углеродсодержащих материалов производят в течение 1-2 мин после выпуска металла из конвертера, при этом при содержании углерода в металле 0.33-0,7% присаживают 3,5- 4.0 кг/т садки конвертера углеродсодержащих материалов, при содержании углерода 0,08-0.11% присаживают 2, кг/т садки, а при содержании

углерода 0,12-0,17% присаживают 1.8-2,5 кг/т садки соответственно, скачивание промежуточного шлака осуществляют при из

расходовании 25-30 м продуваемого чугуна.

.3 .

кислорода на 1 т

2. Способ по п. 1,отличающийся тем. что в качестве углеродсодержащих материалов используют угли с содержанием углерода 70-90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ ИЗ ФОСФОРИСТОГО ЧУГУНА | 1988 |

|

SU1548214A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2019 |

|

RU2732840C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2299247C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113500C1 |

Использование: черная металлургия, выплавка стали в конвертерах. Сущность изобретения: при выплавке стали замеряют содержание углерода в металле по окончании продувки, выпускают металл, оставляют конечный шлак на последующую плавку, на него присаживают углеродсодержащий материал в течение 1-2 мин после выпуска металла в количествах 3,5-4; 2,5-3 и 1,8-2,5 кг/т садки при содержании углерода 0,03- 0,07, 0,08-0,11 и 0.12-0.17% соответственно. Затем заваливают лом, заливают чугун. присаживают шлакообразующие материалы, продувают расплав в два периода со скачиванием промежуточного шлака при израсходовании 25-30 м3 кислорода на 1 т продуваемого чугуна. В качестве углеродсо- держащих материалов используют угли с содержанием углерода 70-90%. 1 з.п. ф-лы. 1 табл. (Л

| Патент Франции Ms 1336627, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-09-07—Публикация

1989-12-19—Подача