w

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления и легирования низкоуглеродистой стали | 1991 |

|

SU1772173A1 |

| СПОСОБ РАСКИСЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2514125C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118380C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2679375C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2347821C2 |

| СПОСОБ РАСКИСЛЕНИЯ МАЛОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2005 |

|

RU2309986C2 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ | 2012 |

|

RU2525969C2 |

| СПОСОБ ОБРАБОТКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КОВШЕ | 2011 |

|

RU2465341C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

Изобретение относится к металлургии черных металлов, в частности к раскислению и легированию низкоуглеродистой стали в ковше. Цель изобретения - повышение степени усвоения титана и улучшение качества выплавляемой стали. В ковш перед сливом стали из конвертера выпускают частично шлак, который раскисляют алюминием. Затем вводят ферромарганец до заданного содержания марганца в готовой стали и ферротитан. Выпуск стали осуществляют с отсечкой шлака. 1 табл.

Изобретение относится к металлургии и может быть использовано для раскисления, модифицирования и легирования сталей.

Цель изобретения - повышение степени усвоения титана и снижения неметаллических включений.

Выпуск конвертерного шлака в ковш и его раскисление алюминием обеспечивает получение в ковш слоя защитного шлака толщиной 150-200 мм, который устраняет взаимодействие титансодержаицей лигатуры с кислородом воздуха, повышая степень и стабильность усвоения титана в расплаве стали. Снижение угара титана способствует уменьшению загрязненности металла неметаллическими включениями, повышая качество выплавляемой стали. Использование меньшего, чем 5,0 кг/т стали, количества выпускаемого шлака приводит к образованию слоя незначительной толщины, что увеличивает взаимодействие титансодержа- щей лигатуры с кислородом воздуха, снижая усвоение титана.

При выпуске большего, чем 12.0 кг/т стали, количества шлака возрастает расход алюминия на раскисление и затрудняется процесс растворения лигатур, что ухудшает качество стали.

Алюминий в указанном количестве служит для раскисления шлака. Использование меньшего, чем 0,7 кг/т стали, количества алюминия не обеспечивает полного раскисления шлака. Расход алюминия в количестве большем, чем 2.0 кг/т стали, приводит к загрязнению стали оксидами и нитридами-4 алюминия, понижая ее качество.

Введение титансодержащей лигатуры под слой раскисленного шлака уменьшает ее окисление кислородом воздуха. Для получения заданного содержания титана в готоО

чэ о N чэ 1

вой стали (0,03-0,09 мас.%) необходимо введение лигатуры в количестве 1,2-2,5 кг/т стали.

Пример. Предложенный способ применяют для стали марки 07Т, которую вы- плавляют в 150-тонных конвертерах. За 5-10 мин до выпуска плавки скачивают низкоосновный шлак и наводят новый шлак, добавляют извести 10-15 кг/т стали и плавикового, 3-6 кг/т стали. Требуемое количество алюминия в чушках загружают на дночфвша. Перед сливом стал и вы пускают шлак из конвертера. После операции раскисления шлака производят выпуск стали с введением в ковш ферромарганца и ферротитана ФТи65. Отсечку конвертерного шлака осуществляют путем быстрого возврата конвертера в исходное положение. Всего выполнено шесть плавок стали с различным расходом шлака, алюминия и фер- ротитана.

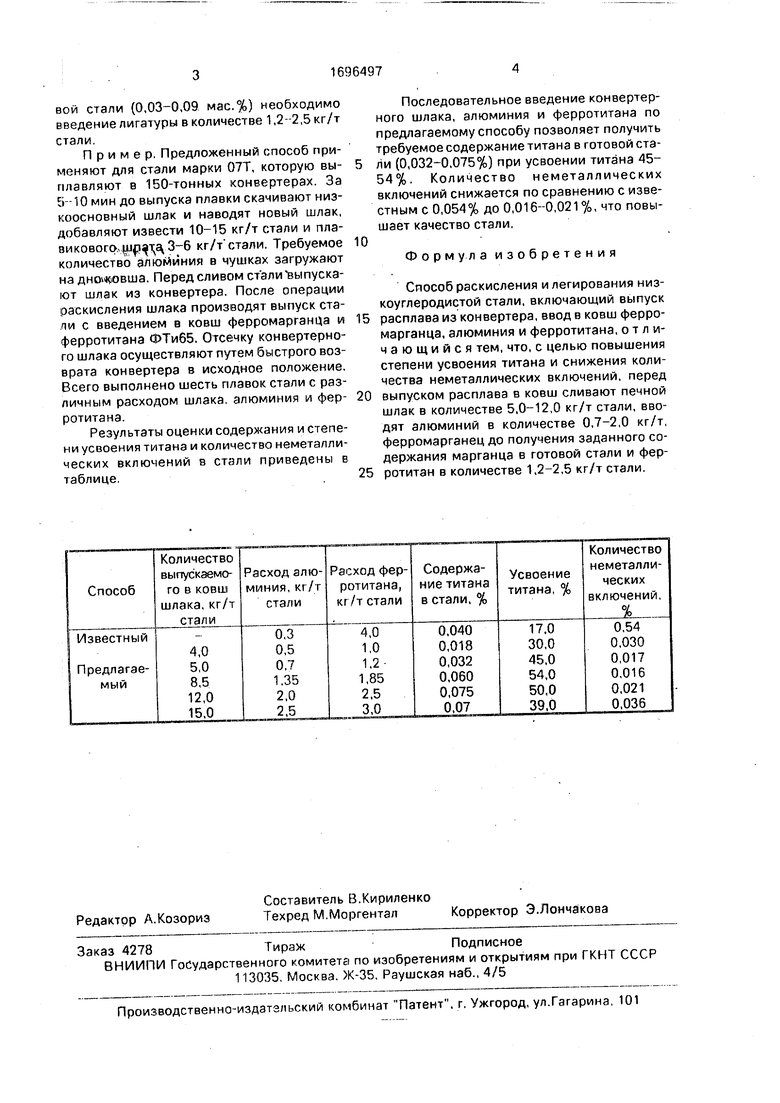

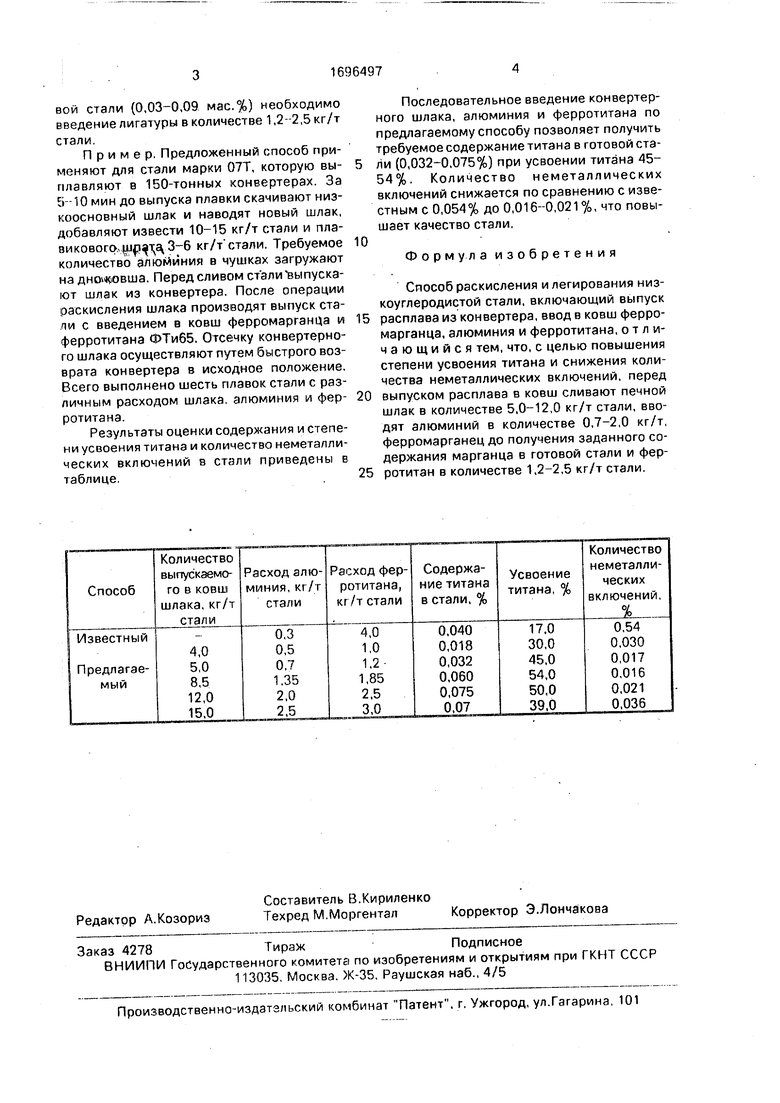

Результаты оценки содержания и степени усвоения титана и количество неметаллических включений в стали приведены в таблице.

Последовательное введение конвертерного шлака, алюминия и ферротитана по предлагаемому способу позволяет получить требуемое содержание титана в готовой стали (0,032-0,075%) при усвоении титана 45- 54%. Количество неметаллических включений снижается по сравнению с известным с 0.054% до 0,016-0,021%, что повышает качество стали.

Формула изобретения

Способ раскисления и легирования низкоуглеродистой стали, включающий выпуск расплава из конвертера, ввод в ковш ферромарганца, алюминия и ферротитана, отличающийся тем, что, с целью повышения степени усвоения титана и снижения количества неметаллических включений, перед выпуском расплава в ковш сливают печной шлак в количестве 5,0-12,0 кг/т стали, вводят алюминий в количестве 0,7-2,0 кг/т, ферромарганец до получения заданного содержания марганца в готовой стали и фер- ротитан в количестве 1,2-2,5 кг/т стали.

| Способ производства конструкционной низколегированной стали | 1984 |

|

SU1219656A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ раскисления и модифицирования стали | 1986 |

|

SU1341213A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-11-10—Подача