Изобретение относится к области металлургии и может быть использовано для раскисления, модифицирования и микролегирования низкоуглеродистых сталей.

Известны различные способы раскисления, легирования и модифицирования сталей в ковше Наиболее близким техническим решением (прототипом) является способ, включающий выпуск печного шлака и расплава из конвертера, введение в ковш алюминия, ферромарганца и ферротитана в определенных количествах. Недостатком указанных способов является повышенный угар алюминия в результате его взаимодействия с печным шлаком и нестабильное усвоение титана в расплаве.

Цель изобретения - повышение степени усвоения алюминия и титана.

Поставленная цель достигается тем. что в ковш сливают печной шлак в количестве 1,0-4,0 кг/т стали, вводят алюминий в количестве 0.5-1,0 кг/т стали, одновременно с

ферромарганцем вводят известь в количестве 3,0-7,0 кг/т стали, а затем титаналюминиевую лигатуру в количестве 1,5-2,5 кг/т стали.

Выпуск жидкотекучего печного шлака в ковш в количестве 1,0-4,0 кг/т стали повышает скорость расплавления и растворения алюминия, создает защитный слой на поверхности алюминиевого расплава, предотвращает окисление алюминия кислородом воздуха, снижает расход, что повышает усвоение алюминия.

Введение извести в количестве 3,0-7,0 кг/т стали обеспечивает получение и ковше слоя защитного высокоосновного шлакя толщиной бО мм, тем самым предотвращает взаимодействие титэналюминиееой лигатуры с воздухом и повышает усвоение алюминия и титана, входящих в состав комплексной добавки.

Использование титаналюминиопой лигатуры (технологической добавки) позволчХ|

XI

Ы

ет получить одновременно требуемое содержание алюминия и титана в низкоуглеродистой стали. Ее введение под слой ВЫСОКООСН08НОГО шлака обеспечивает высокую степень усвоения титана и стабильность его содержания в готовой стали.

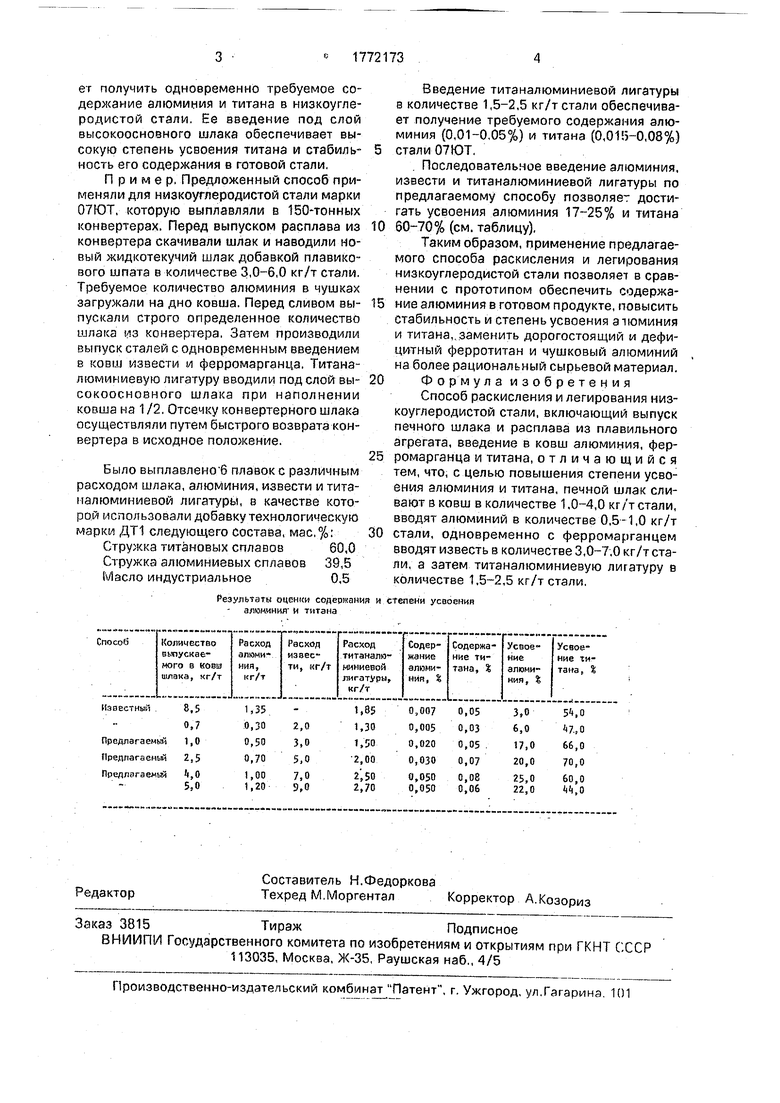

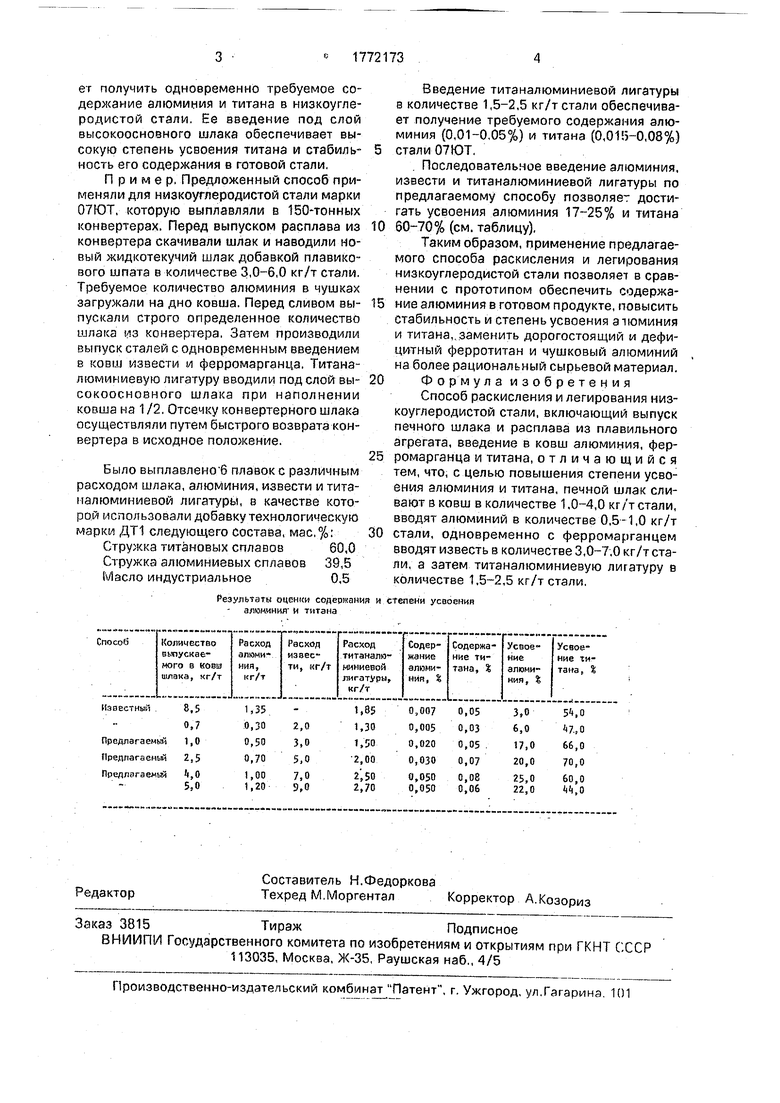

Пример. Предложенный способ применяли для низкоуглеродистой стали марки 07ЮТ, которую выплавляли в 150-тонных конвертерах. Перед выпуском расплава из конвертера скачивали шлак и наводили новый жидкотекучий шлак добавкой плавикового шпата в количестве 3,0-6,0 кг/т стали. Требуемое количество алюминия в чушках загружали на дно ковша. Перед сливом выпускали строго определенное количество шлака из конвертера. Затем производили выпуск сталей с одновременным введением в ковш извести и ферромарганца. Титана- люминиевую лигатуру вводили подслой высокоосновного шлака при наполнении ковша на 1 /2. Отсечку конвертерного шлака осуществляли путем быстрого возврата конвертера в исходное положение.

Было выплавлено 6 плавок с различным расходом шлака, алюминия, извести и тита- налюминиевой лигатуры, в качестве которой использовали добавку технологическую марки ДТ1 следующего состава, мас,%: Стружка титановых сплавов60,0

Стружка алюминиевых сплавов 39,5 Масло индустриальное0,5

Результйты оценки содержан алюминия И титана

и

0

5

0

5

0

Введение титаналюминиевой лигатуры в количестве 1,5-2,5 кг/т стали обеспечивает получение требуемого содержания алюминия (0,01-0,05%) и титана (0,015-0,08%) стали 07ЮТ.

Последовательное введение алюминия, извести и титаналюминиевой лигатуры по предлагаемому способу позволяет достигать усвоения алюминия 17-25% и титана 60-70% (см. таблицу).

Таким образом, применение предлагаемого способа раскисления и легирования низкоуглеродистой стали позволяет в сравнении с прототипом обеспечить содержание алюминия в готовом продукте, повысить стабильность и степень усвоения а чюминия и титана, заменить дорогостоящий и дефицитный ферротитан и чушковый алюминий на более рациональный сырьевой материал.

Формула изобретения

Способ раскисления и легирования низкоуглеродистой стали, включающий выпуск печного шлака и расплава из плавильного агрегата, введение в ковш алюминия, ферромарганца и титана, отличающийся тем, что, с целью повышения степени усвоения алюминия и титана, печной шлак сливают в ковш в количестве 1,0-4,0 кг/т стали, вводят алюминий в количестве 0,5-1,0 кг/т стали, одновременно с ферромарганцем вводят известь в количестве 3,0-7.0 кг/т стали, а затем титаналюминиевую лигатуру в количестве 1,5-2,5 кг/т стали.

степени усвоения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления и легирования низкоуглеродистой стали | 1989 |

|

SU1696497A1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ РАСКИСЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2514125C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| СПОСОБ ОБРАБОТКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КОВШЕ | 2011 |

|

RU2465341C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2679375C1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

Изобретение может быть использовано для раскисления, модифицирования и легирования низкоуглеродистых сталей. Сущность: одновременно с ферромарганцем вводят известь в количестве 3,0-7,0 кг/т стали, затем титаналюминиевую лигатуру в количестве 1,5-2,5 кг/т стали. 1 табл.

| Способ раскисления и модифицирования стали | 1986 |

|

SU1341213A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ внепечной обработки сталей в ковше смесью ферротитана и ферроцерия | 1986 |

|

SU1420034A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ раскисления и легирования низкоуглеродистой стали | 1989 |

|

SU1696497A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-10-30—Публикация

1991-02-25—Подача