f

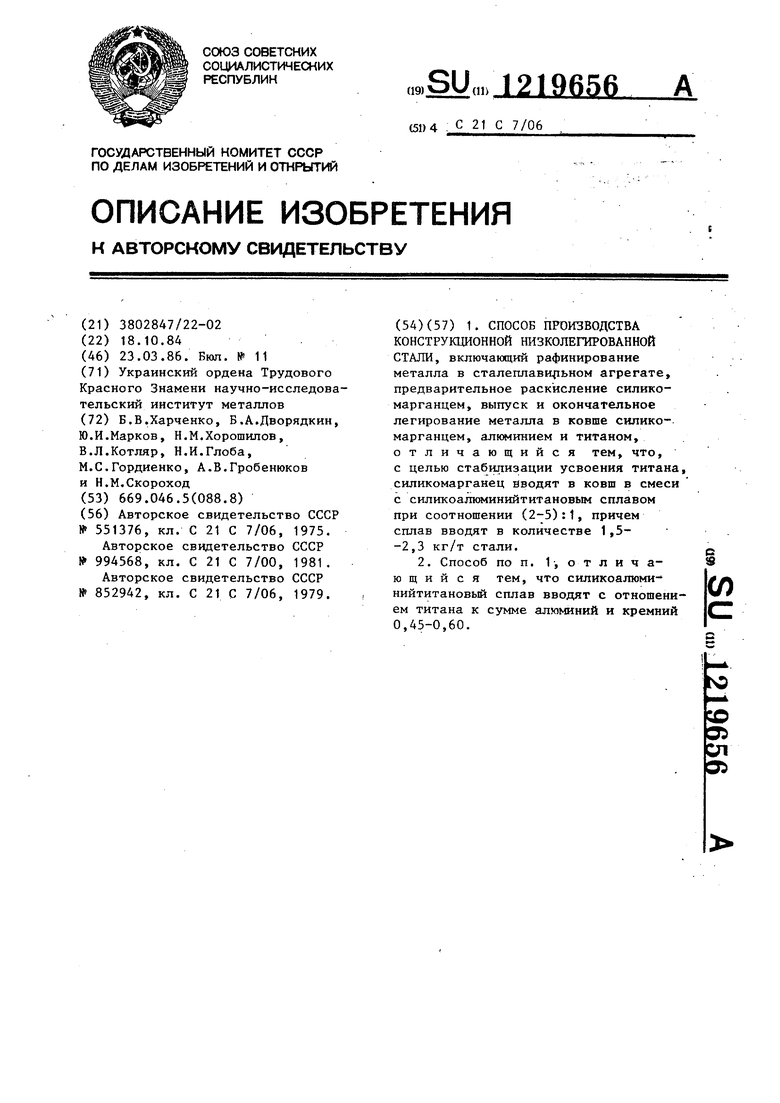

Изобретение относится к металлургии, в частности к производству стали в мартеновских печах, а также в конвертерах.

Цель изобретения - стабилизация. усвоения титана.

Проведенными исследованиями установлено, что .из способов, направленных на стабилизацию усвоения титана металлом, наиболее технологичным и эффективным является раскисление стали силик омарганцем в смеси с комплексным сплавом, содержащим титан, алюминий и кремний. Это можно объяснить тем, что алюминий, содержащийся в сплаве, как более сильный раскислитель предохраняет титан от окисления. Кроме того, установлено, что более .глубокое раскисление металла достигается в том случае, если комплексный сплав содержит, помимо алюминия, кремний,, Образование соединения ЗАЦО 2SiOg является причиной повьшения раскис- лительной способности как алюминия, так и кремния. При этом, чем больше содержание в сплаве кремния, тем выше стабильность и степень усвоения титана. Однако при содержании кремния более 20% резко понижается плотность сплава и температура плавления вследствие чего стабильность и степень усвоения титана понижаются. Поэтому дополнительно кремний вводят в металл в виде силикомарганца в смеси с комплексным сплавом (SiAlTi)

Высокая степень усвоения титана и стабильность содержания его в стали получаются при вводе сплава в количестве 1,5-2,3 кг/т стали в смеси с силикомарганцем при указанном соотношении. Если сплав вводить в количестве менее 1,5 к,г/т стали, то отклонение фактического содержания титана от расчетного возрастает вследствие недостаточного ввода в сталь алюминия со сплавом для предотвращения окисления титана. При вводе сплава в количестве более 2,3 кг/т стали стабильность усвоения титана понижается, увеличивается также загрязненность стали неметаллическими включениями.

Присадка сплава в количестве 1,5- -2,3 кг/т стали позволяет получить сталь с минимальным отклонением фактического содержания титана от расчетного. Кроме того, неметалли9656

ческие включения располагаются более благоприятно - по зерну, что позволяет получить сталь с высокой сопротивляемостью хрупкому разрушению.

1J Однако стабильное содержание титана можно получить только в том случае, если сплав вводить в смеси с сили- комарганцем, причем соотношение силикомарганца и сплава SiAlTi

0 должно быть (2-5):1, При соотноше- НИИ менее 2:1 или более 5:1 наблюдается повьшенный угар титана. Когда основная масса силикомарганца вводится в печь, то в первом

5 случае в металле ковша в зоне расплавления сплава содержится недостаточно кремния, а во втором случае металл перед выпуском в ковш имеет повьш1енную окисленность, так

0 как на предварительное раскисление в печи расходуется незначительное количество сил икомарганца.

Наименьшие отклонения фактического содержания титана от расчетного

5 (стабильность усвоения титана) и угар его установлены при отношении содержания титана к сумме алюминий и кремний 0,45-0,6, При отношении титана к сумме алюминий и кремний

0 меньше 0,45 понижение стабильности усвоения тита на объясняется повышенной окисляемостью сплава В ковше-за счет кислорода воздуха вследствие низкой его плотности (менее 3,5 кг/см ) и легкоплавкости (температура плавления ниже 1100 С), Если указанное отношение больше 0,6, то понижение стабильности усвоения титана объясняется низким содержа.. нйем алюминия и кремния в сплаве, защищающих титан от окисления.

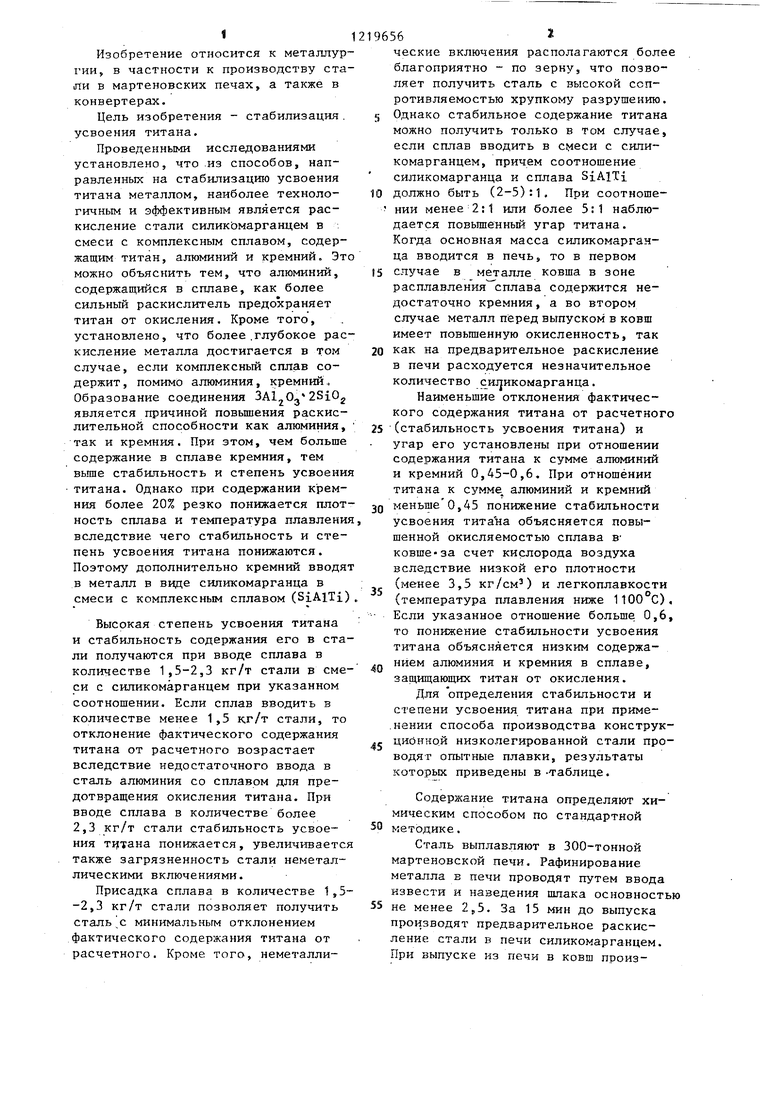

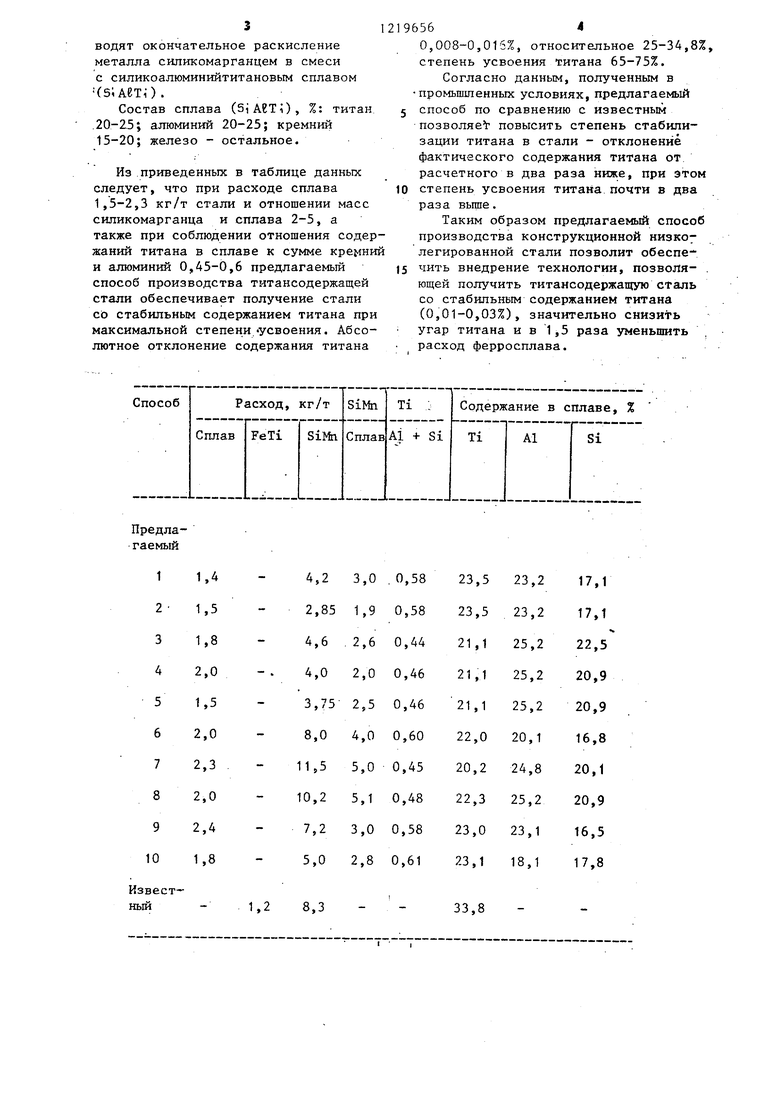

Для определения стабильности и степени усвоения титана при приме- . нении способа производства конструкс ционно.й низколегированной стали проводят опытные плавки, результаты которьк приведены в -таблице,

Содержание титана определяют химическим способом по стандартной 0 методике.

Сталь выплавляют в 300-тонной мартеновской печи. Рафинирование металла в печи проводят путем ввода извести и наведения шлака основностью 5 не менее 2,5. За 15 мин до выпуска производят предварительное раскисление стали в печи силикомарганцем. При выпуске из печи в ковш произ3

водят окончательное раскисление металла силикомарганцем в смеси с силикоалюминийтитановым сплавом

(5;АетО.

Состав сплава (SjABTi), %: титан .20-2.5; алюминий 20-25; кремний 15-20; железо - остальное.

Из приведенных в таблице данных следует, что при расходе сплава 1,5-2,3 кг/т стали и отношении масс силикомарганца и сплава 2-5, а также при соблюдении отношения содержаний титана в сплаве к сумме кремни и алюминий 0,45-0,6 предлагаемый способ производства титансодержащей стали обеспечивает получение стали со стабильным содержанием титана при максимальной степени«усвоения. Абсолютное отклонение содержания титана

3,0, 0,58

1,90,58

2,60,44

2,00,46

2,50,46

4,00,60

5,00,45

5,10,48

3,00,58

2,80,61

1,2 8,3

196564

0,008-0,016%, относительное 25-34,8%, степень усвоения титана 65-75%.

Согласно данным, полученным в промьшшенных условиях, предлагаемый

5 способ по сравнению с известным позволяет повысить степень стабилизации титана в стали - отклонение фактического содержания титана от расчетного в два раза ниже, при этом

10 степень усвоения титана почти в два раза выше.

Таким образом предлагаемьй способ производства конструкционной низко- легированной стали позволит обеспе15 чить внедрение технологии, позволя- . ющей получить титансодержащую сталь со стабипьнБгм содержанием титана (0,01-0,03%), значительно снизить

угар титана и в 1,5 раза уменьшить расход ферросплава.

23,217,1

23,217,1

25,222,5

25,220,9

25,220,9 20,116,8

24,820,1

25,220,9

23,116,5

18,117,8

Редактор В, Петраш

Составитель К.Сорокин Техред л.Олейнйк

Заказ 1235/36

Тираж 552

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПГШ Патент, г. Ужгород, ул. Проектная, 4

Продолжение таблицы

Корректор О. Луговая

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ раскисления стали | 1981 |

|

SU1126613A1 |

| Способ раскисления и микролегирования рельсовой стали | 1983 |

|

SU1117323A1 |

| Способ выплавки стали | 1980 |

|

SU899662A1 |

| Способ получения стали для литья в песчаные формы | 1980 |

|

SU969752A1 |

| Способ производства нержавеющей стали | 1981 |

|

SU962324A1 |

| Способ раскисления стали | 1988 |

|

SU1601134A1 |

| Способ получения сплава для раскисления и легирования стали | 1987 |

|

SU1468951A1 |

| Способ раскисления стали в качающейся мартеновской печи | 1990 |

|

SU1812212A1 |

| Сплав для микролегирования стали | 1983 |

|

SU1138426A1 |

| Способ раскисления марганцовистой низколегированной свариваемой стали | 1975 |

|

SU551376A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ раскисления низколегированных сталей | 1981 |

|

SU994568A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства конструкционнойНизКОлЕгиРОВАННОй СТАли | 1979 |

|

SU852942A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-18—Подача