СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 1993 |

|

RU2039091C1 |

| Шлакообразующая смесь | 1982 |

|

SU1074908A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ВТОРИЧНОГО АЛЮМИНИЕВОГО СЫРЬЯ ГЛИНОЗЕМСОДЕРЖАЩИХ ГРАНУЛ ДЛЯ РАФИНИРОВАНИЯ И ФОРМИРОВАНИЯ ШЛАКООБРАЗУЮЩЕГО МАТЕРИАЛА ПРИ ВЫПЛАВКЕ СТАЛИ И ГЛИНОЗЕМСОДЕРЖАЩИЕ ГРАНУЛЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2015 |

|

RU2584623C1 |

| Синтетический шлак для внепечной обработки хромсодержащих сталей | 1982 |

|

SU1101454A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| ТВЕРДАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2006 |

|

RU2322512C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1997 |

|

RU2125101C1 |

| Твердая шлакообразующая смесь для обработки шарикоподшипниковой стали | 1990 |

|

SU1770381A1 |

| Способ производства электротехнической стали | 1988 |

|

SU1693081A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1999 |

|

RU2171297C2 |

Изобретение относится к черной металлургии и может быть использовано при внепечной обработке стали для вдувания в ковш. Цель изобретения - повышение дс- сульфурирующей способности смеси, снижение ее стоимости и утилизация отходов промышленного производства. Рафинировочная смесь содержит, мае. %: пылевидные отходы газоочистки алюминиевого производства 55-65; пылевидные отходы газоочистки известкового производства 25-35; порошок алюминия 5-15. Применение рафинировочной смеси позволяет на 3-6% увеличить десульфурирующую способность смеси, в 3,4 раза снизить стоимость смеси и утилизировать отходы производства. 4 табл.

Изобретение относится к черной металлургии и может быть использовано, например, при внепечной обработке стали в ковше.

Цель изобретения - повышение десуль- фурирующей способности смеси, снижение ее стоимости и утилизация отходов промышленного производства.

Рафинировочная смесь, содержащая алюминий, глиноземсодержащие и известь- содержащие материалы, содержит глинозем и известьсодержащие материалы в виде пылевидных отходов газоочисток алюминиевого и известкового производств при следующем соотношении компонентов, мас.%:

Пыль алюминиевого

производства55-65

Пыль известкового

производства25-35

Порошок алюминия5-15

Введение в состав известь- и глинозем- соде ржа щих материалов в виде пыли газоочисток известкового и алюминиевого производств позволяет сократить затраты на производство смеси и упростить ее изготовление.

Пыль газоочистки алюминиевого производства представляет собой порошок темно-коричневого цвета с насыпным весом 0,3 г/см . Гранулометрический состав менее 0,2 мм 90%, 0,2-0,5 10%. Получается в результате осаживания пыли производства алюминия на электрофильтрах.

Пыль известкового производства пред- ставляет собой порошок белого цвета с насыпным весом 0,6 г/см3. Гранулометрический состав менее 0,4 мм 90%, 0,4-0,5 мм 10%. Получается в резульON Ю О Ю 00

тате улавливания пыли рукавными фильтрами.

Увеличение количества пыли более 65% уменьшает основность смеси (1,2), что отрицательно сказывается на ее десульфури- рующей способности. Уменьшение доли пыли менее 55% приводит к повышению температуры плавления смеси (более 1300°С), что также отрицательно сказывается на десульфурации стали.

Пыль известкового производства содержит примерно 60% СаО, которая является основным элементом для десульфурации. Количество пыли в пределах 25-35% позволяет иметь оптимальную температуру плав- ления смеси и необходимую основность (1,3-1,5).

Порошок алюминия вводится в состав смеси для локального раскисления стали на границе контакта смеси и расплава. Увели- чение количества алюминия более 15% нецелесообразно вследствие повышенного усвоения алюминия сталью, что ведет к браку по химсоставу и ухудшению условий разливки. Уменьшение содержания алюминия менее 5% приводит к недостаточной рас- кисленности стали, что затрудняет диффузию серы к месту реакции и приводит к ухудшению процесса десульфурации стали.

Смесь для десульфурации готовят еле- дующим образом. Компоненты смеси дозируют по массе с помощью весового устройства и механически перемешивают в чашечном смесителе периодического действия с вертикально вращающимися катками в течение 20-30 мин.

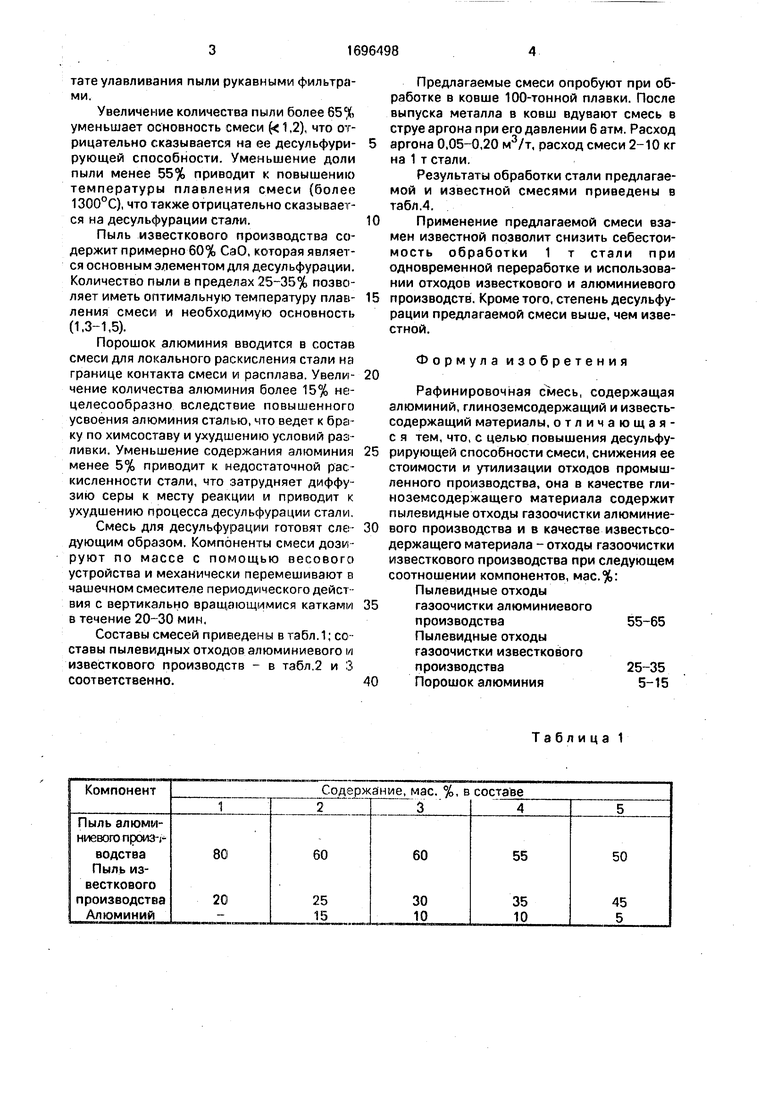

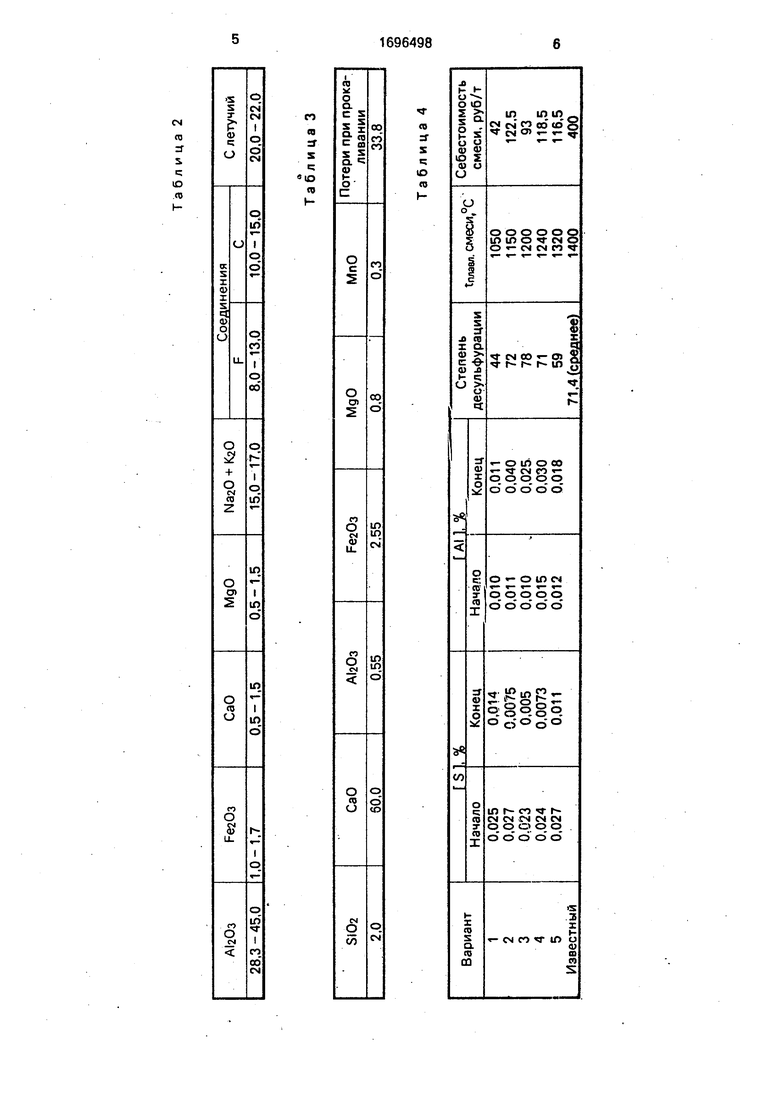

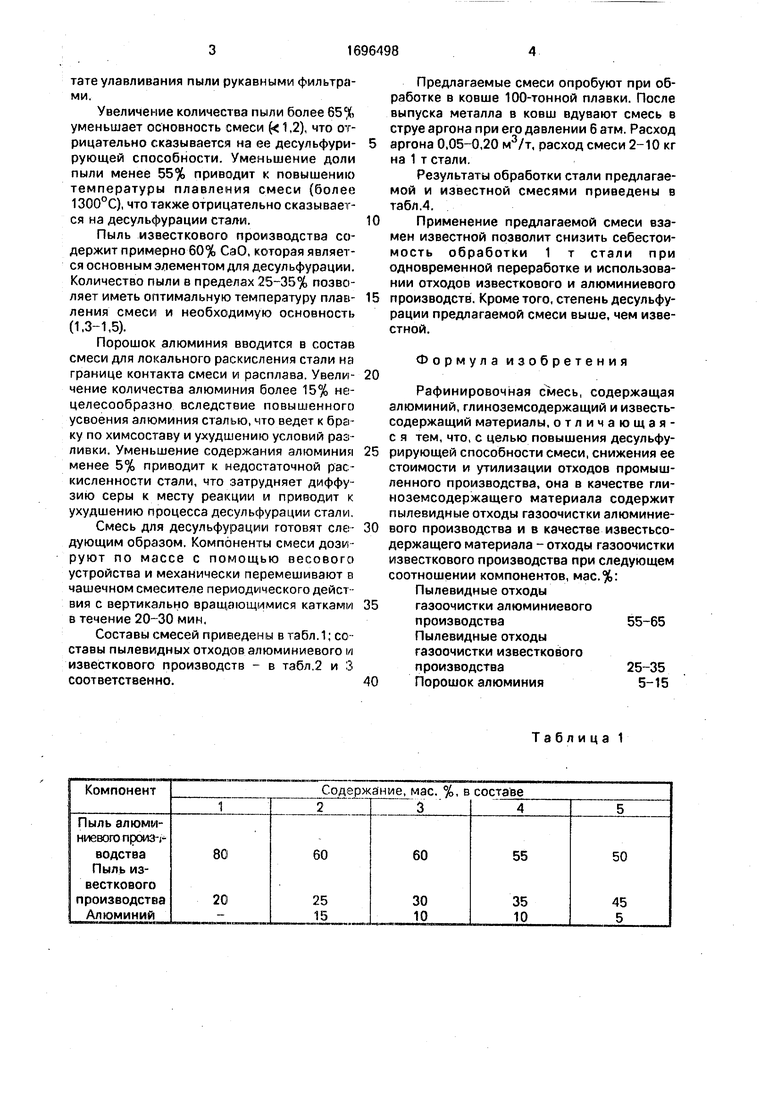

Составы смесей приведены в табл.1; составы пылевидных отходов алюминиевого и известкового производств - в табл.2 и 3 соответственно.

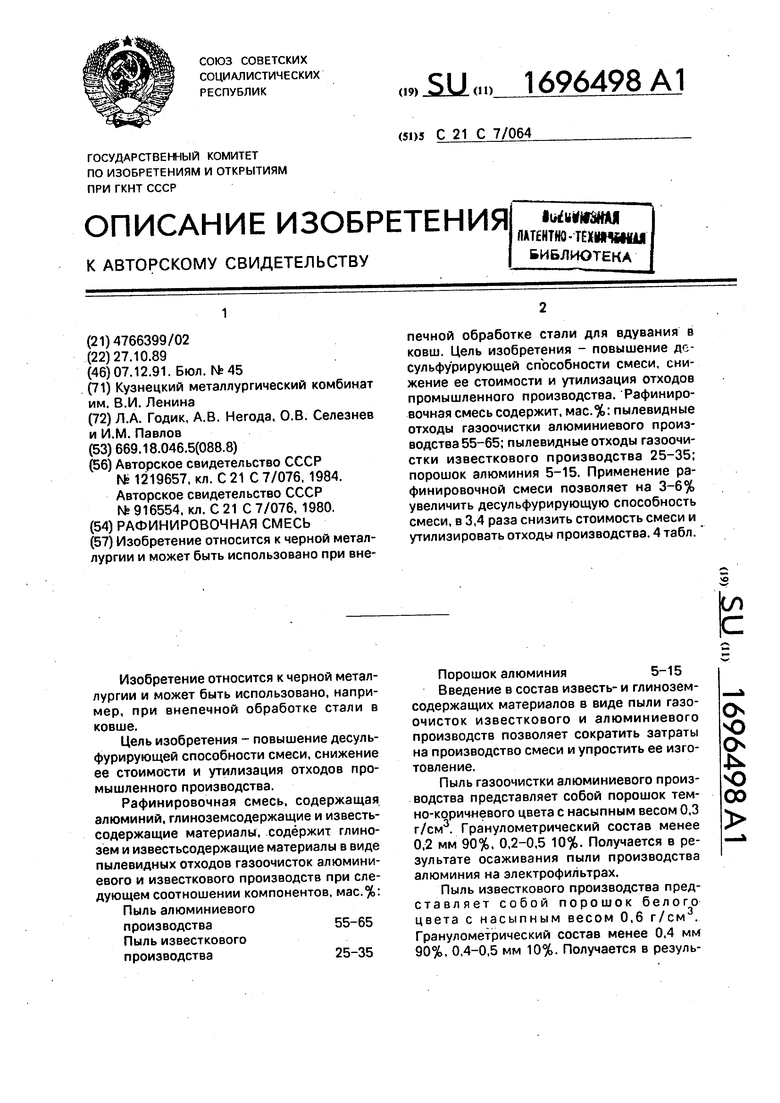

Предлагаемые смеси опробуют при обработке в ковше 100-тонной плавки. После выпуска металла в ковш вдувают смесь в струе аргона при его давлении 6 атм. Расход аргона 0,05-0,20 м3/т, расход смеси 2-10 кг на 1 т стали.

Результаты обработки стали предлагаемой и известной смесями приведены в табл.4.

Применение предлагаемой смеси взамен известной позволит снизить себестоимость обработки 1 т стали при одновременной переработке и использовании отходов известкового и алюминиевого производств. Кроме того, степень десульфурации предлагаемой смеси выше, чем известной.

Формула изобретения

Рафинировочная смесь, содержащая алюминий, глиноземсодержащий и известь- содержащий материалы, отличающая- с я тем, что, с целью повышения десульфури рующей способности смеси, снижения ее стоимости и утилизации отходов промышленного производства, она в качестве гли- ноземсодержащего материала содержит пылевидные отходы газоочистки алюминиевого производства и в качестве известьсо- держащего материала - отходы газоочистки известкового производства при следующем соотношении компонентов, мас.%:

Пылевидные отходы

газоочистки алюминиевого

производства55-65

Пылевидные отходы

газоочистки известкового

производства25-35

Порошок алюминия5-15

Таблица 1

Таблица 3

| Порошкообразная рафинирующая смесь | 1984 |

|

SU1219657A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Авторское свидетельство СССР № 916554,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1991-12-07—Публикация

1989-10-27—Подача