Изобретение относится к производству толстолистового проката.

Цель изобретения - повышение механических свойств листов толщиной более 50 мм с обеспечением однородности распределения ударной вязкости по толщине листа.

Сущность изобретения заключается в том, что проводят нагрев выше 1000°С. выдержку для выравнивания температур по сечению, черновую прокатку при температуре выше 1000°С, охлаждение до температуры- раската ниже критической температуры Ап, вторичный нагрев выше критической температуры Асз, выдержку для выравнивания температуры по сечению, чистовую прокатку до критической температуры с суммарным обжатием не менее 30% по толщине.

Далее проводят промежуточную прокатку от температуры выше критической температуры Асз до критической температуры на поверхности раската Агз, последующее охлаждение до критической температуры в центре раската Агз, поверхностный нагрев для выравнивания температур по сечению раската до критической температуры Агз, а окончательную прокатку - в межкритическом интервале температур по сечению раската от критической температуры Агз до критической температуры, поддерживая температуру поверхности раската за счет поверхностного нагрева в межкритическом интервале температур Агз-Ап.

Пример. Проверку предлагаемого способа проводят экспериментально на лао ю

ON СП

о о

бораторном прокатном стане с использованием образцов для прокатки размером 100x120x180 мм из стали марки 22Кс контролем температур на поверхности образца.

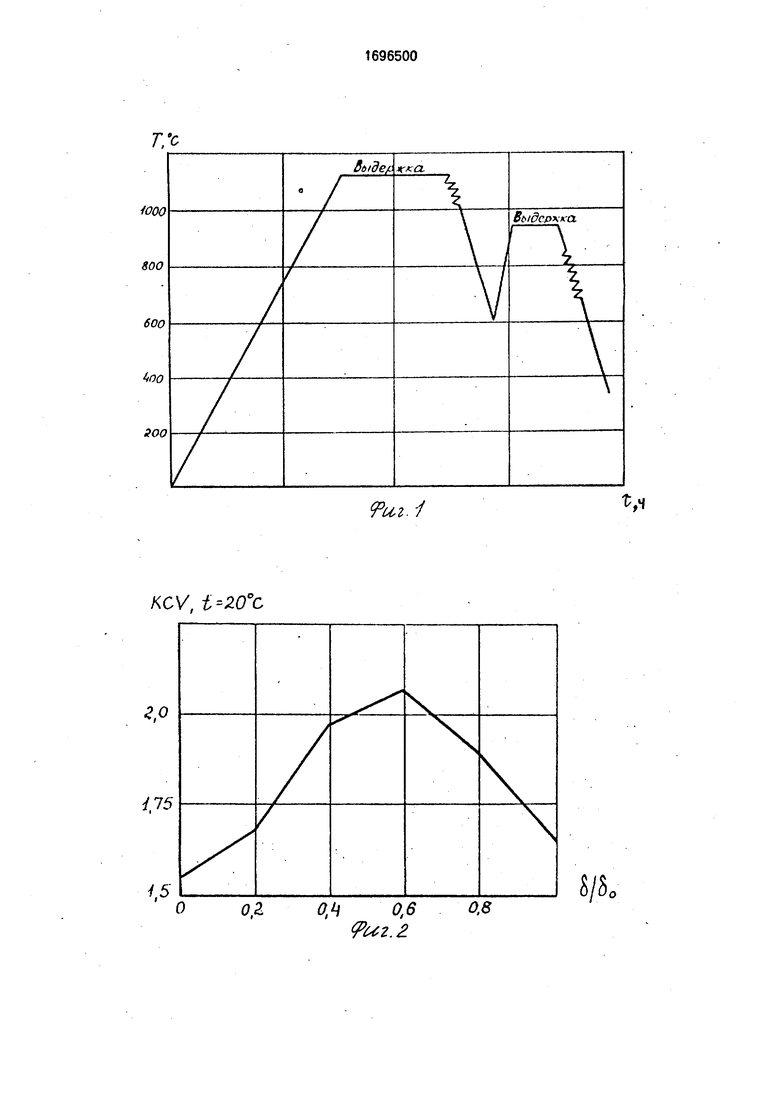

Образец нагревают до 1150°С и после выдержки в печи проводят черновую прокатку до достижения температуры поверхности раската 1000°С с последующим охлаждением на воздухе до температуры на поверхности 400°С. Затем раскат вторично нагревают до 950°С и после выдержки в печи проводят промежуточную прокатку до достижения температуры поверхности раската 870°С. Далее образец охлаждают на воздухе со скоростью 50-6Ј °С/мин до 700°С на поверхности с последующим поверхностным нагревом факельными горелками до 800°С, после чего проводят чистовую прокатку. Проводили также прокатку известным способом.

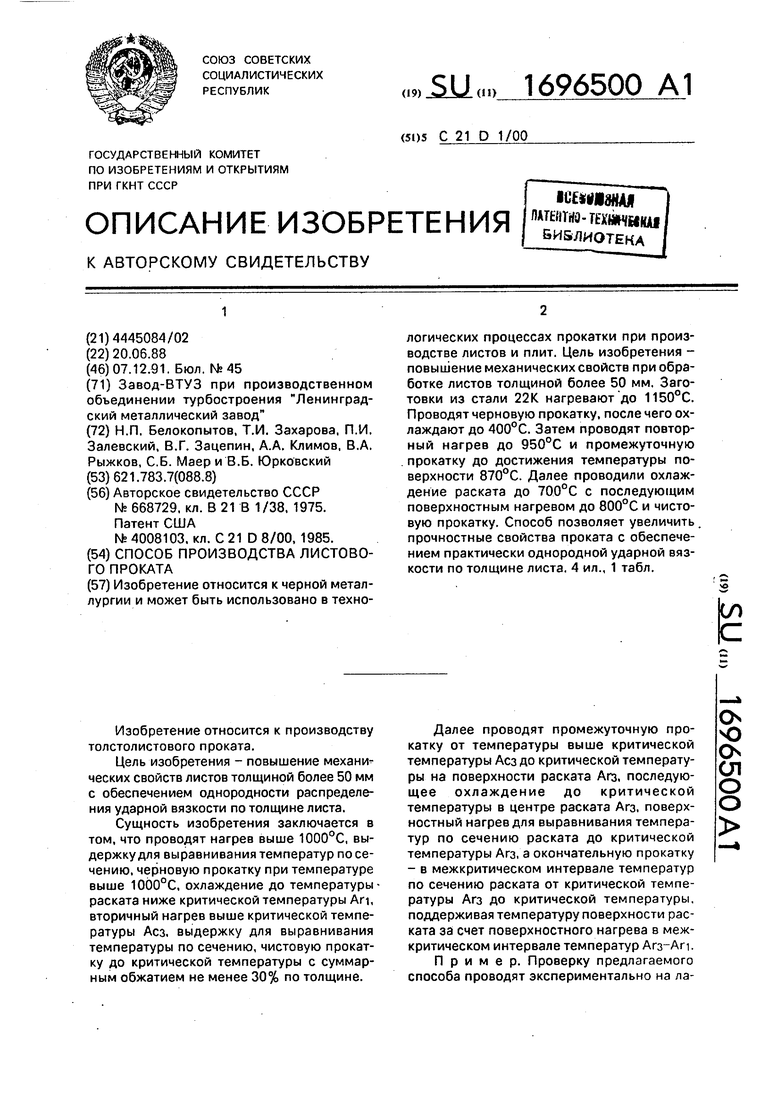

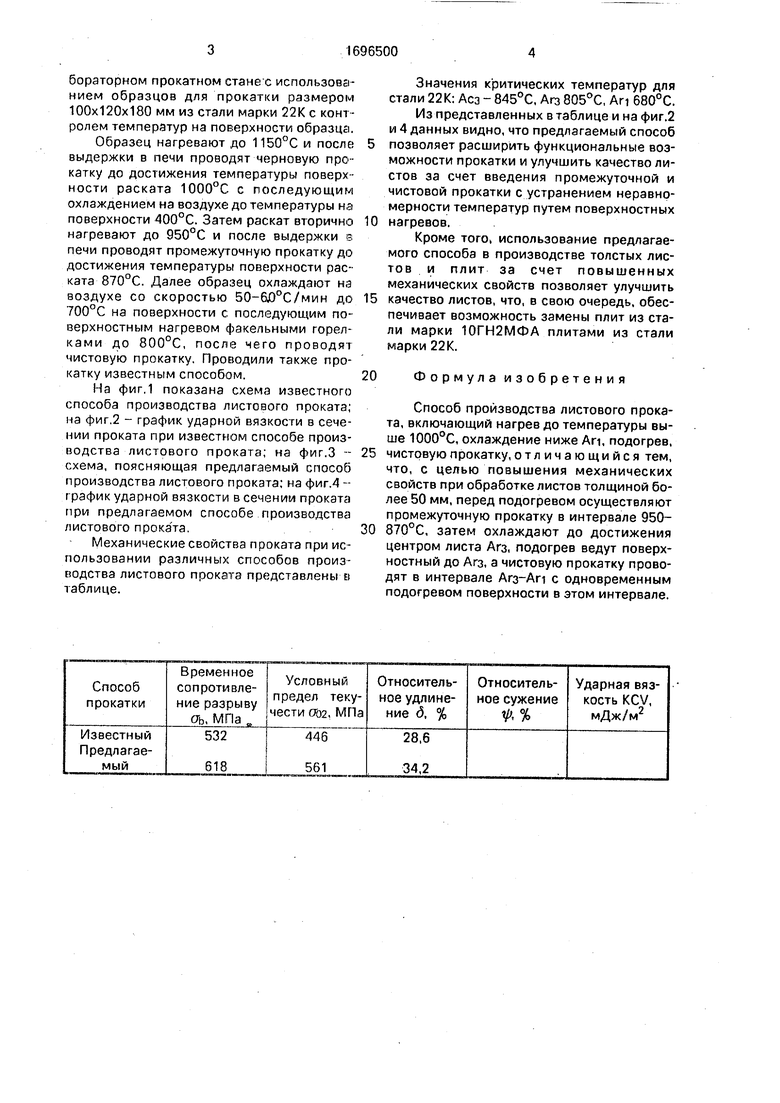

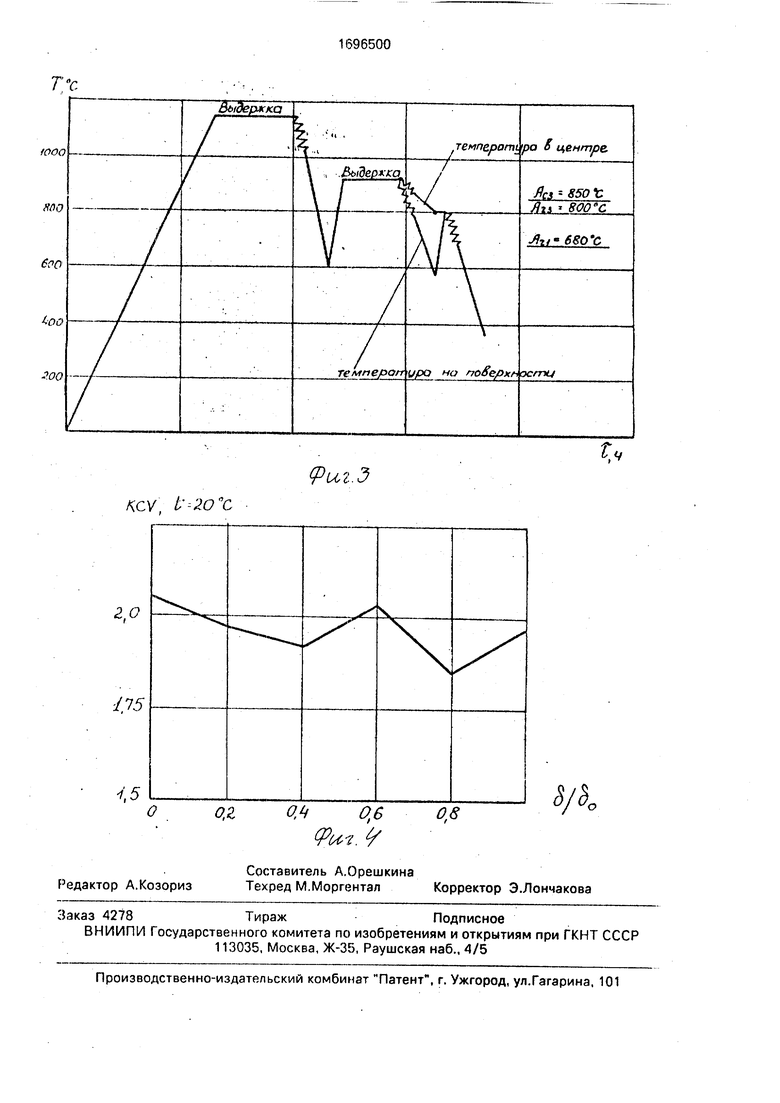

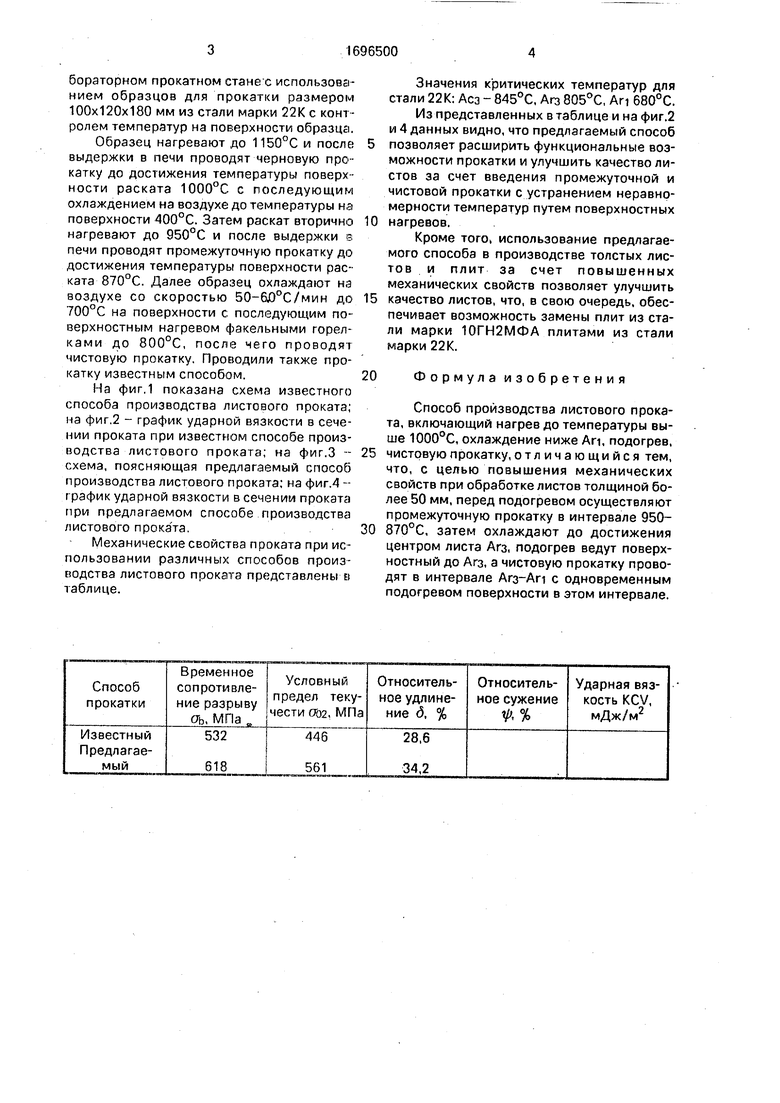

На фиг.1 показана схема известного способа производства листового проката; на фиг.2 - график ударной вязкости в сечении проката при известном способе производства листового проката; на фиг.З - схема, поясняющая предлагаемый способ производства листового проката; на фиг.4 - график ударной вязкости в сечении проката при предлагаемом способе производства листового прока та.

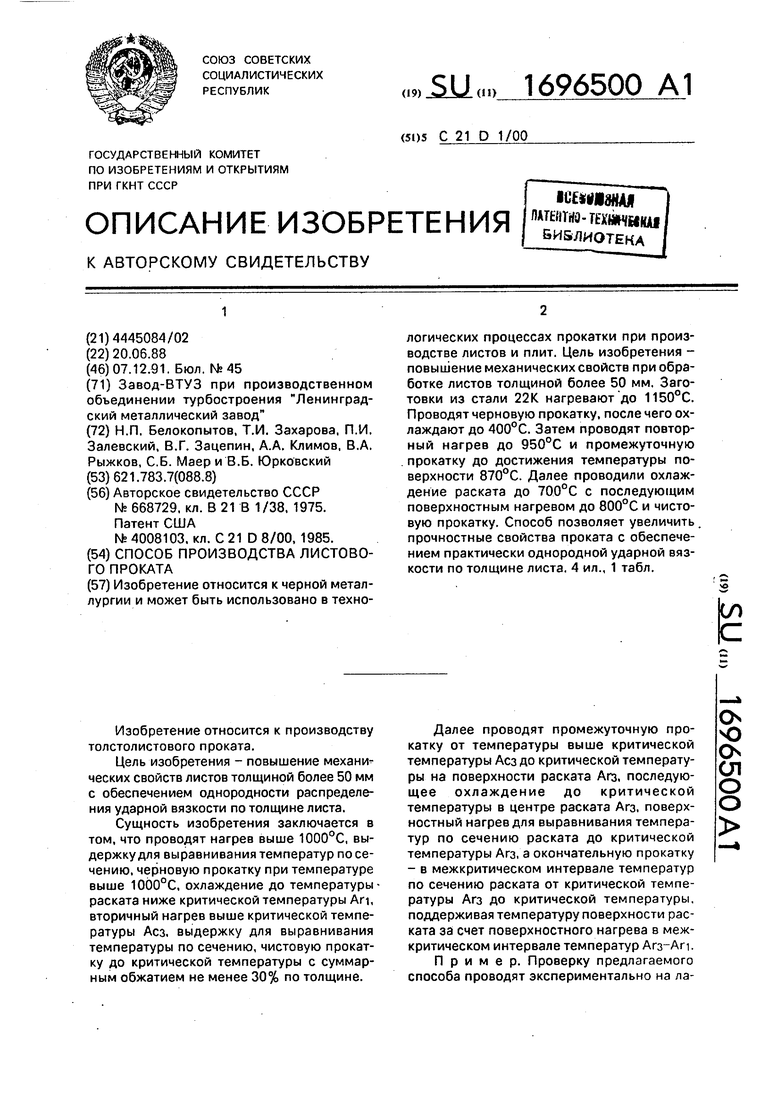

Механические свойства проката при использовании различных способов производства листового проката представлены в таблице.

0

5

0

5

0

Значения критических температур для стали 22К: Асз - 845°С. Агз 805°С. Ап 680°С.

Из представленных в таблице и на фиг.2 и 4 данных видно, что предлагаемый способ позволяет расширить функциональные возможности прокатки и улучшить качество листов за счет введения промежуточной и чистовой прокатки с устранением неравномерности температур путем поверхностных нагревов.

Кроме того использование предлагаемого способа в производстве толстых листов и плит за счет повышенных механических свойств позволяет улучшить качество листов, что, в свою очередь, обеспечивает возможность замены плит из стали марки 10ГН2МФА плитами из стали марки 22К.

Формула изобретения

Способ производства листового проката, включающий нагрев до температуры выше 1000°С, охлаждение ниже Ап, подогрев, чистовую прокатку, отличающийся тем, что, с целью повышения механических свойств при обработке листов толщиной более 50 мм, перед подогревом осуществляют промежуточную прокатку в интервале 950- 870°С, затем охлаждают до достижения центром листа Агз, подогрев ведут поверхностный до Агз, а чистовую прокатку проводят в интервале Агз-Ап с одновременным подогревом поверхности в этом интервале.

1000

/

800

600

/

Ьоо

soo

дыдер

CKCL

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| Способ производства толстолистового проката с повышенной хладостойкостью для изготовления электросварных труб и сварных конструкций | 2018 |

|

RU2714566C2 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПРОИЗВОДСТВА СОСУДОВ | 2005 |

|

RU2311465C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| Способ производства высокопрочного износостойкого металлопроката | 2020 |

|

RU2765046C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

Изобретение относится к черной металлургии и может быть использовано в технологических процессах прокатки при производстве листов и плит. Цель изобретения - повышение механических свойств при обработке листов толщиной более 50 мм. Заготовки из стали 22К нагревают до 1150°С. Проводят черновую прокатку, после чего охлаждают до 400°С. Затем проводят повторный нагрев до 950°С и промежуточную прокатку до достижения температуры поверхности 870°С. Далее проводили охлаждение раската до 700°С с последующим поверхностным нагревом до 800°С и чистовую прокатку. Способ позволяет увеличить. прочностные свойства проката с обеспечением практически однородной ударной вязкости по толщине листа. 4 ил., 1 табл. СО с

KCV, t--20°C

00.2.

0,Ц0,60,8

фиг. 2

Puz.i

,ч

s/s,

ЗыдеркксГ

юоо

. &ыдерхк

МО

боа

too

100

темперап цро но поЈер к осту

ФигЗ

/(СУ. 1 --20°С

температ1 ра & центре

Ч,

Дез - 850 С /

Ли 680 С

-,

| Способ производства листов из низколегированных сталей | 1977 |

|

SU668729A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4008103, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1988-06-20—Подача