Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочной хромомолибденовой стали | 2021 |

|

RU2779102C1 |

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНЫХ КОЛЕЦ ДЛЯ РОТОРОВ ТУРБОГЕНЕРАТОРОВ | 2019 |

|

RU2741048C1 |

| СПОСОБ УПРОЧНЕНИЯ АУСТЕНИТНОЙ НЕМАГНИТНОЙ СТАЛИ | 2009 |

|

RU2405840C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

Изобретение относится к металлургии, конкретнее - к способам закалки конструкционных сталей. Цель изобретения - повышение прочностных и пластических свойств и упрощение режима закалки. Способ включает аустенизацию при 950-1050°С, охлаждение до температуры МН+(60Н20)0С со скоростью 60-600°С/мин, выдержку в течение 1,6-2,2 ч и окончательное охлаждение. Способ позволяет повысить механические свойства сталей, снизить металлоемкость деталей и повысить эксплуатационную стойкость. 2 табл.

Изобретение относится к металлургии, в частности к способам закалки конструкционных сталей.

Цель изобретения - повышение прочностных и пластических свойств и упрощение режима закалки.

Образцы хромомарганцевых сталей 10Х14АГ6Д2, 10Х14АГ6МФ, 10Х14АГ6 нагревают до температуры аустенизации 950- 1050°С в электропечи СУОЛ-04412-У и выдерживают 20-30 мин. После этого образцы вынимают из печи и охлаждают со скоростью 600-60°С/мин на воздухе заданное время, достаточное для достижения температуры выдержки. Затем образцы помещают в другую электропечь марки СНОЛ 1,6 -2,5 1 /9-ИЗ, нагретую до 100-250°С. выдерживают при постоянной температуре 1,6-2,2 ч, после чего печь отключают. Охлаждение образцов до комнатной температуры осуществляют с печью.

Аустенизация хромомарганцевых сталей при 950-1050°С обеспечивает растворение в аустените карбидов и карбонитридов, при этом сохраняется мелкое зерно аусте- нита.

При сравнительно медленном охлаждении сталей с температуры аустенизации до температуры выдержки на воздухе исключается распад переохлажденного аустенита ввиду его высокой устойчивости. При этом значительно уменьшаются внутренние напряжения по сравнению с быстрым (1320°С) охлаждением в расплаве селитр.

В процессе выдержки в печи при температурах МН+(60-120)°С и последующего замедленного охлаждения вместе с печью, происходит закрепление дислокаций примесными атомами, выделение дисперсных карбидов и карбонитридов, а также дополнительно уменьшаются внутренние напряжения. В процессе замедленного

Os

ю

Оч

ел Ј

охлаждения вместе с печью протекает частично мартенситное превращение и сохраняется значительное количество (50-65%) метастабильного остаточного аустенита. В результате такой закалки наблюдается из- мельчение мартенситной структуры. Остаточный аустенит метастабилен и при нагружении в процессе механических испытаний либо эксплуатации деталей превращается в мартенсит Это вызывает релаксацию напряжений и дополнительное упрочнение сталей. В результате закалки по предложенному способу повышается сопротивление хрупкому разрушению при одновременном повышении прочностных характеристик.

Аустенизация сталей при температурах ниже оптимального интервала 950°С не обеспечивает достаточное растворение карбидов, карбонитридов и не обеспечива- ет требуемого упрочнения. Нагрев до температур выше оптимального интервала 1050°С вызывает рост аустенитного зерна, что вызывает охрупчивание.

Повышение температуры выдержки во второй печи выше оптимального интервала МН+120°С вызывает чрезмерную стабилизацию аустенита, что снижает прочностные характеристики, а преимущественное выделение карбидов и карбонитридов по грани- цам зерен снижает пластичность сталей. При температурах выдержки ниже предложенного интервала Мн+60°С недостаточно протекают процессы карбонитридного упрочнения, в меньшей степени снижаются внутренние напряжения, что приводит к уменьшению прочностных свойств, особб)н- но сопротивления хрупкому разрушению.

Выдержка при температурах Мн+60- 120°С в течение времени, меньшего опти- мального (1,6 ч), недостаточно эффективно снимает внутренние напряжения, что не позволяет повышать сопротивление сталей хрупкому разрушению. При выдержках больших оптимального интервала,происхо- дит чрезмерное обеднение аустенита легирующими элементами вследствие выделения карбидов и карбонитридов. В результате дестабилизации аустенита снижаются сопротивления хрупкому разрушению и прочностные свойства сталей.

Закалка хромомарганцевых нержавеющих сталей известным способом, включающим аустенизацию при 890°С, охлаждение в селитре при 200°С (скорость охлаждения 1320°С/мин), выдержку 30 мин и замедленное охлаждение до комнатной температуры в печи, не приводит к повышению прочностных и пластических свойств. Это обусловлено недостаточностью температуры аустекизации для растворения карбидов и карбонитридов, слишком высокой скоростью охлаждения в расплаве селитры, не обеспечивающего снятия внутренних напряжений.

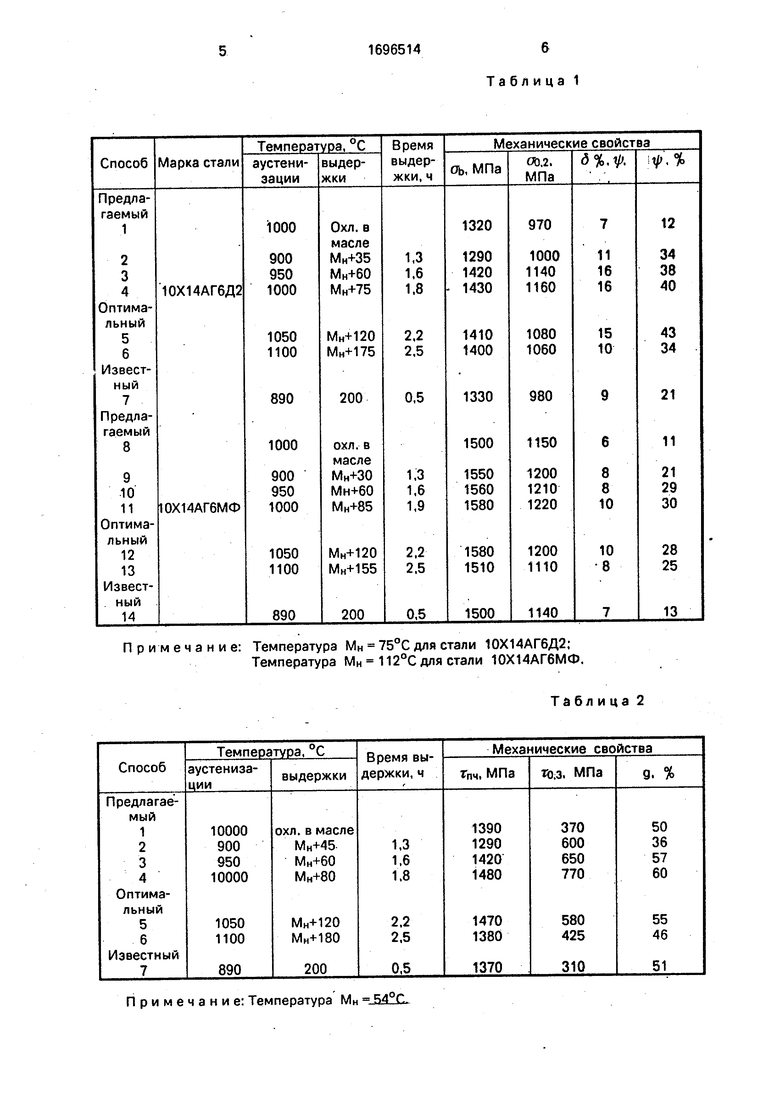

Результаты испытаний механических свойств сталей после обработки предлагаемым и известным способами приведены в табл.1 и 2.

Эффективность предложенного способа закалки заключается в следующем: повышается качество за счет одновременного увеличения сопротивления сталей хрупкому разрушению и прочностных свойств, экономия металла, так как обеспечивается более высокий комплекс механических свойств, в результате чего может быть снижена металлоемкость деталей и узлов машин; упрощается режим термообработки, так как сокращается количество операций и не требуется дополнительного оборудования - электросоляной ванны; снижаются энергозатраты на термообработку; улучшается экологическая обстановка, условия труда термистов, так как исключается использование вредных расплавов селитровых солей.

Формула изобретения

Способ закалки хромомарганцевых не-, ржавеющих сталей, включающий аустенизацию, охлаждение до температуры выше Мн, выдержку и окончательное охлаждение, отличающийся тем, что, с целью повышения прочностных и пластических свойств и упрощения процесса, аустенизацию проводят при температуре 950-1050°С, охлаждение до температуры выдержки осуществляют со скоростью 60-600°С/мин на воздухе, выдержку производят в печи в интервале температур МН+(60-120)°С в течение 1,6-2.2 ч.

Примечание: Температура Мн 75°С для стали 10Х14АГ6Д2; Температура Мн 112°С для стали 10Х14АГ6МФ.

Таблица 1

Таблица 2

| Способ термической обработки метастабильной немагнитной стали | 1984 |

|

SU1296605A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гуляев А.П | |||

| Термическая обработка стали | |||

| М.: Машгиз, 1960, с.321 | |||

Авторы

Даты

1991-12-07—Публикация

1989-11-21—Подача