Изобретение относится к области металлургии, в частности, к высокопрочным хромомолибденовым сталям, применяемым в промышленности и сельском хозяйстве для изготовления оборудования и режущего инструмента. Предлагаемая сталь может применяться для изготовления лезвийного режущего инструмента сельскохозяйственной техники.

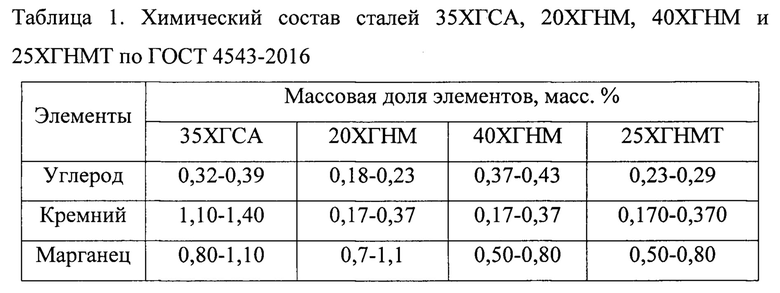

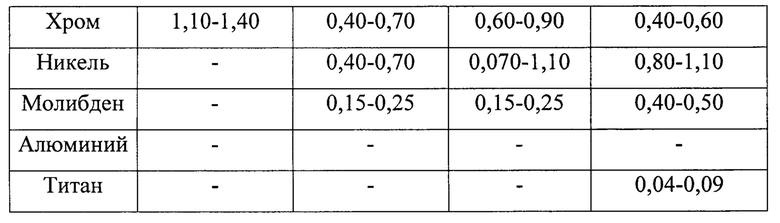

В современной промышленности широко применяются стали хромомарганцево-никелевой группы с молибденом и титаном. Примерами сталей этой группы могут служить такие марки как 20ХГНМ, 40ХГНМ и 25ХГНМТ (табл. 1). Стандартная термическая обработка сталей 20ХГНМ и 25ХГНМТ состоит из закалки в масло и низкого отпуска, а стали 40ХГНМ из закалки в масло и высокого отпуска (табл. 2). Низкий отпуск сталей позволяет получить предел прочности 1570 МПа при относительном удлинении после разрыва 7% и ударной вязкости KCU 59 Дж/см2 (табл. 2). Недостатком сталей хромомарганцево-никелевой группы является высокая стоимость из-за наличия в химическом составе никеля и низкая пластичность сталей в высокопрочном состоянии.

Другой широко применяемой в промышленности сталью является хромокремнемарганцовистая сталь ЗОХГСА, которая после закалки и низкого отпуска показывает временное сопротивление разрыву 1620 МПа при удовлетворительной пластичности (9%) и ударной вязкости (39 Дж/см2). Однако эта сталь имеет повышенную склонность к отпускной хрупкости первого и второго рода.

Известен способ термомеханической обработки стали: аусформинг, который позволяет повысить механические свойства конструкционных сталей. Способ включает в себя пластическую деформацию стали в температурной области стабильного или переохлажденного аустенита, ниже температуры начала рекристаллизации, после которой производится закалка и отпуск. Степени обжатия при аусформинге обычно составляют от 25 до 60% (Бернштейн М.Л. Термомеханическая обработка металлов и сплавов. М.: Металлургия, 1968, том 2, с. 696). Аусформинг может способствовать повышению ударной вязкости, прочности сталей и понижению температуры хрупко-вязкого перехода за счет формирования в аустените при пластической деформации ячеистой дислокационной структуры, которая наследуется при последующем мартенситном превращении. Подвижные дислокации в ячейках могут способствовать релаксации напряжений в вершинах трещин из-за пластической деформации и увеличения радиуса кривизны острия трещин. Кроме того, ячеистая структура может способствовать более однородному распределению частиц избыточных фаз.

Аусформинг пружинных сталей позволяет достичь временного сопротивления разрыву 2700 МПа, предела текучести условного 2320 МПа при относительном удлинении после разрыва около 7% (Прокошкин Д.А. и др. в сб. "Термомеханическая и термомагнитная обработка стали". ГОСИНТИ, 1963, №7-63-734/20, с. 14). Однако эти свойства достигаются при увеличенном числе проходов и больших суммарных степенях деформации. Аусформинг пружинных сталей в промышленных условиях позволяет получить временное сопротивление разрыву 2300 МПа, предел текучести условный 2100 МПа при относительном удлинении после разрыва около 5% и ударной вязкости около 10 Дж/см2 (Рахштадт А.Г. Пружинные стали. М.: Металлургия, 1982, с. 211). В сталях хромомарганцево-никелевой группы аусформинг позволяет получить временное сопротивление разрыву 1940 МПа, предел текучести условный 1680 МПа, относительное удлинение после разрыва 15% и ударную вязкость 15 Дж/см2 (Tomita, Y. Low temperature mechanical properties of quenched and tempered 0,4C-Ni-Cr-Mo steel after controlled rolling. Mater. Sci. Technol. 1988, 4, 613-620). Эти свойства достигаются после прокатки с обжатием 50% за три-семь проходов. Несмотря на то, что аусформинг, по сравнению со стандартной закалкой и отпуском, позволяет повысить пластичность и ударную вязкость сталей, эти свойства остаются на низком уровне и изделия имеют низкую надежность при их использовании в сельскохозяйственной технике в качестве лезвийного инструмента. Кроме того, большие степени обжатия 25-60% переохлажденного аустенита, необходимые для достижения высокой прочности, могут являться препятствием для проведения аусформинга заготовок в промышленных условиях из-за больших нагрузок, действующих на детали оборудования.

Наиболее близким техническим решением, взятым в качестве прототипа, является сталь марки 38ХГМ по ГОСТ 4543-2016. Сталь содержит, мас.%

Стандартная термическая обработка стали 38ХГМ состоит из закалки с 870°С в масло и последующего высокого отпуска при 580-680°С (охлаждение после отпуска на воздухе). При комнатной температуре сталь имеет временное сопротивление разрыву 930 МПа, условный предел текучести 785 МПа, относительное удлинение после разрыва 11% и ударную вязкость, определенную на образцах Менаже (KCU), 78 Дж/см2. Низкий отпуск стали 38ХГМ позволяет получить временное сопротивление разрыву 1772 МПа, условный предел текучести 1641 МПа, относительное удлинение после разрыва 8%. Следует отметить, что аусформинг для стали 38ХГМ не проводят. По-видимому, это связано с недостаточной устойчивостью переохлажденного аустенита к фазовым превращениям при пластической деформации с большими обжатиями, а также с большими нагрузками на деформирующие устройства при пластической обработке переохлажденного аустенита.

Анализ известных решений показал, что технической проблемой применения высокопрочных сталей является их низкая пластичность и ударная вязкость.

Техническим результатом изобретения является получение высокопрочной стали хромомолибденового класса, в которой высокая прочность сочетается с удовлетворительной пластичностью и ударной вязкостью.

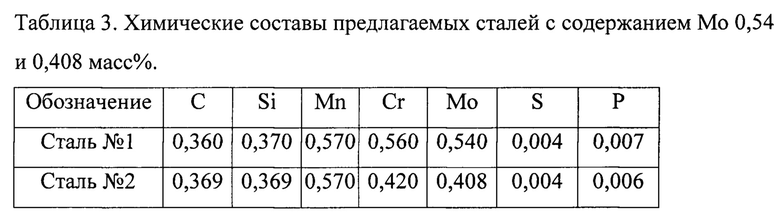

Для решения указанной проблемы и получения заявленного технического результата высокопрочная хромомолибденовая сталь содержит углерод, кремний, марганец, хром, молибден, азот, серу, фосфор, железо, при следующем соотношении компонентов, мас.%:

при этом сталь подвергают аусформингу по режиму: нагрев до 840-900°С, пластическая деформация с обжатием до 15-20%, охлаждение в воде с последующим низким отпуском при 200°С.

Химический состав предложенной стали содержит следующие признаки.

Содержание углерода в количестве 0,35-0,40% повышает прокаливаемость стали, а также обеспечивает формирование карбидов. Содержание углерода менее 0,35% не обеспечивает необходимого уровня механических свойств. Повышение содержания углерода свыше 0,4% нецелесообразно, т.к. может негативно повлиять на ударную вязкость стали.

Кремний стабилизирует аустенит, а также используется для раскисления стали при выплавке.

Марганец стабилизирует аустенит и повышает прокаливаемость стали.

Хром используется для стабилизации аустенита и повышения прокаливаемости стали.

Предложенная сталь включает следующие новые, отличительные, неизвестные из уровня техники признаки.

Увеличение содержания молибдена в два раза, по сравнению с прототипом, повышает твердорастворное упрочнение и прокаливаемость стали. В дополнение к твердорастворному упрочнению, часть молибдена в предлагаемой стали может образовывать наноразмерные карбиды, которые будут вносить вклад в дисперсионное упрочнение. Однородно распределенные наноразмерные карбиды могут способствовать повышению пластичности и ударной вязкости стали, а также способствовать измельчению структурных элементов при аусформинге. Хром не оказывает существенного влияния на упрочнение стали, поэтому его содержание уменьшено, по сравнению с прототипом. Меньшее содержание хрома, по сравнению с прототипом, в предлагаемой стали компенсируется большим содержанием молибдена, который также является феррит-стабилизирующим элементом и увеличивает прокаливаемость стали. Для повышения ударной вязкости, в предлагаемой стали уменьшено допустимое содержание серы и фосфора, по сравнению с прототипом.

При проведении аусформинга уменьшена степень обжатия заготовки, по сравнению с известными техническими решениями. Уменьшение степени обжатия позволяет снизить нагрузку на оборудование для пластической деформации, уменьшить время контакта с холодным инструментом и, следовательно, сохранить более высокую температуру заготовки в процессе аусформинга, повысить устойчивость переохлажденного аустенита к фазовым превращениям. Кроме того, ограничение степени деформации 20% обусловлено необходимостью исключить протекание рекристаллизации при аусформинге. При степенях деформации от 15 до 20% аустенитные зерна вытягиваются вдоль направления прокатки. Происходит увеличение плотности дислокаций, которая, впоследствии наследуется мартенситными кристаллами. Также может происходить уменьшение пакетов и блоков мартенсита. Все эти структурные изменения способствуют повышению ударной вязкости стали.

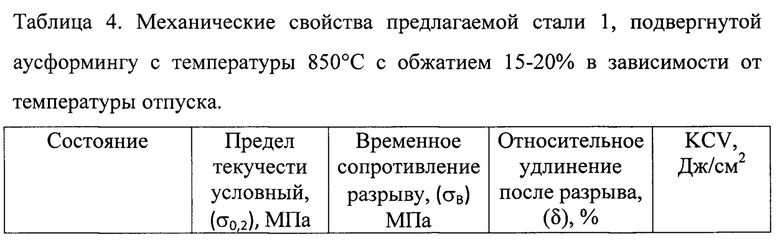

Пример 1 осуществления изобретения

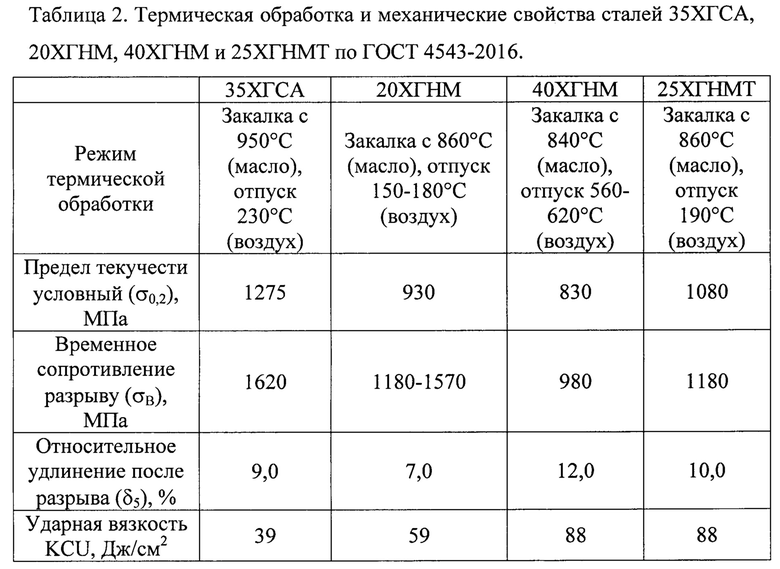

Сталь №1 предлагаемого химического состава (табл. 3) была выплавлена в вакуумной индукционной печи. Сталь была подвергнута аусформингу по режиму: нагрев до 850°С, выдержка 1 час, прокатка с обжатием 15-20%), охлаждение в воде. Механические свойства стали после различных режимов отпуска приведены в таблице 4.

Пример 2 осуществления изобретения

Сталь №2 (табл. 3) имеющая в составе 0,409 мас.% Мо подвергнута аусформингу, описанному в примере 1. Механические свойства стали после отпуска при 200°С приведены в таблице 5.

Пример 3 осуществления изобретения

Сталь №1 предлагаемого химического состава (табл. 3) была подвергнута аусформингу по режиму: нагрев до 900°С, выдержка 1 час, прокатка с обжатием 15-20%, охлаждение в воде. Механические свойства стали после отпуска при 200°С приведены в таблице 6.

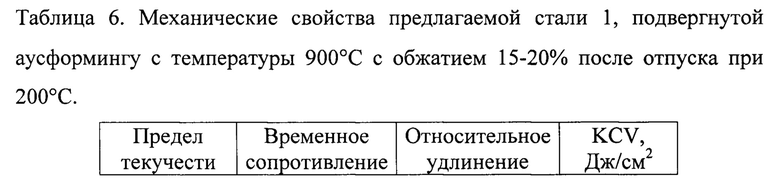

Пример 4 осуществления изобретения

Сталь №2 предлагаемого химического состава (табл. 3) была подвергнута аусформингу по режиму из примера 3. Механические свойства стали после отпуска при 200°С приведены в таблице 7.

Как видно из таблиц 4-7, временное сопротивление разрыву и относительное удлинение после разрыва предлагаемой стали после аусформинга и низкого отпуска значительно выше, чем у прототипа и аналогов стали в высокопрочном состоянии. При этом величина ударной вязкости стали, определенная на образцах Шарпи, в два раза выше, чем в сталях хромомарганцево-никелевой группы, подвергнутых аусформингу и низкому отпуску. Более того, свойства предлагаемой стали после аусформинга и высокого отпуска при 550°С значительно выше, чем стали 38ХГМ после закалки и высокого отпуска.

Заявленный интервал значений совокупности всех ингредиентов оптимален для достижения заявленного технического результата. Соотношение указанных компонентов по изобретению обеспечивает получение высокопрочной стали хромомолибденового класса.

Отклонение от граничного предела в меньшую или большую сторону не позволяют достичь желаемого технологического результата. Так как при увеличении количества молибдена возникает риск выделения крупных карбидов, которые приводят к понижению ударной вязкости, а при уменьшении не происходит значимого упрочнения стали при аусформинге.

Выводы: по сравнению с прототипом предложенный состав стали имеет предел прочности не менее 1900 МПа, удлинение после разрыва не менее 9,5% и ударную вязкость, определенную, на образцах Шарпи (KCV), не менее 30 Дж/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| Способ изготовления заготовки режущего лезвийного инструмента сельскохозяйственной землеройной техники из высокопрочной стали | 2022 |

|

RU2800436C1 |

| Высокопрочная низколегированная сталь для сельскохозяйственной техники | 2022 |

|

RU2798238C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| Листовой прокат, изготовленный из высокопрочной стали | 2019 |

|

RU2726056C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

Изобретение относится к области металлургии, а именно к получению высокопрочной хромомолибденовой стали, используемой для изготовления лезвийного режущего инструмента. В вакуумной индукционной печи выплавляют сталь, содержащую компоненты при следующем соотношении, в мас.%: углерод 0,350-0,400, кремний 0,200-0,370, марганец 0,500-0,600, хром 0,400-0,570, молибден 0,400-0,540, сера не более 0,009, фосфор не более 0,020, железо остальное. Осуществляют последующую термомеханическую обработку выплавленной стали путем аусформинга по режиму: нагрев до температуры 840-900°С, пластическая деформация с обжатием 15-20%, охлаждение в воде с последующим низким отпуском при температуре 200°С. Обеспечивается получение высокопрочной стали с повышенными прочностными свойствами. 7 табл., 4 пр.

Способ получения высокопрочной хромомолибденовой стали, включающий выплавку стали в вакуумной индукционной печи и ее последующую термомеханическую обработку, отличающийся тем, что выплавляют сталь, содержащую углерод, кремний, марганец, хром, молибден, азот, серу, фосфор и железо, при следующем соотношении компонентов, мас.%:

а в процессе термомеханической обработки сталь подвергают аусформингу по режиму: нагрев до температуры 840-900°С, пластическая деформация с обжатием 15-20%, охлаждение в воде с последующим низким отпуском при температуре 200°С.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 2012211122 A1, 23.08.2012 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ИЗДЕЛИЯ И СТАЛЬНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ ОБРАЗОМ | 2015 |

|

RU2688092C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ СВЕРХПРОЧНОЙ МАРТЕНСИТНОЙ СТАЛИ И ПОЛУЧЕННЫЕ ТАКИМ ОБРАЗОМ ЛИСТ ИЛИ ДЕТАЛЬ | 2012 |

|

RU2580578C2 |

| Устройство для сравнения чисел | 1978 |

|

SU809164A1 |

| Путеперекладчик | 1979 |

|

SU861462A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| GB 1080304 A, 23.08.1967 | |||

| Способ получения производных @ -Токоферола или их ацетатов | 1985 |

|

SU1364235A3 |

Авторы

Даты

2022-08-31—Публикация

2021-11-17—Подача