Изобретение относится к металлургии и может быть использовано в машиностроении и для упрочнения изделий из сплавов железа.

Целью изобретения является интенсификация процесса насыщения.

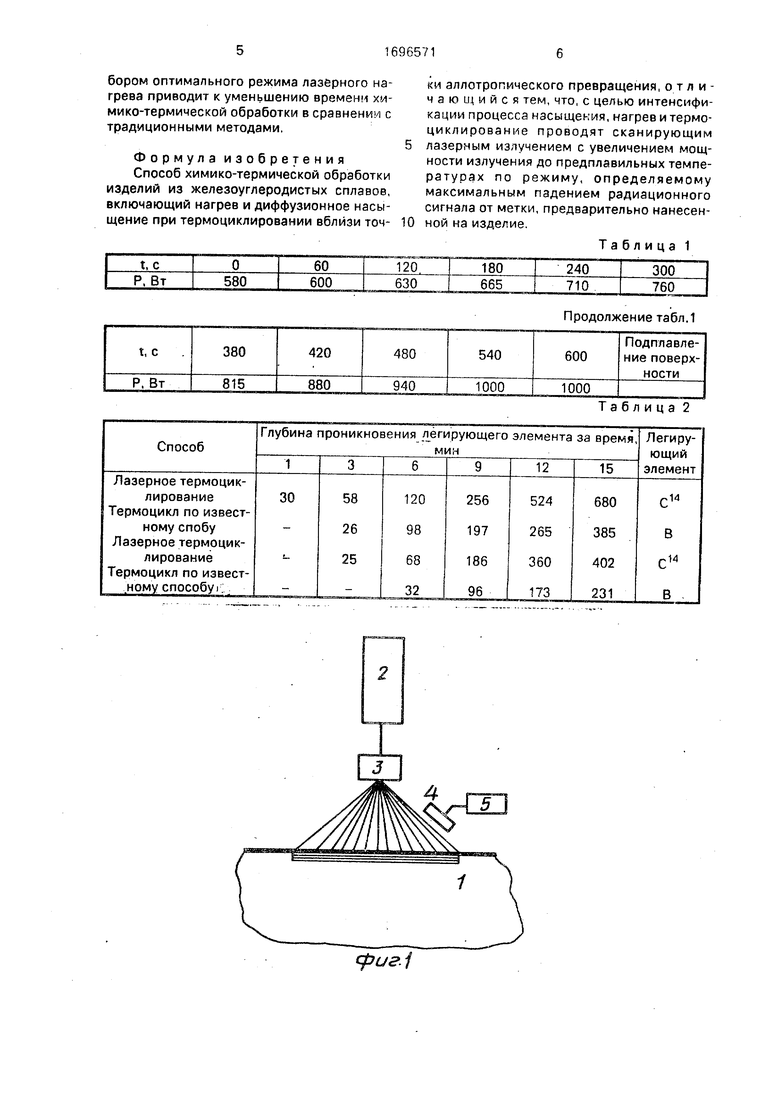

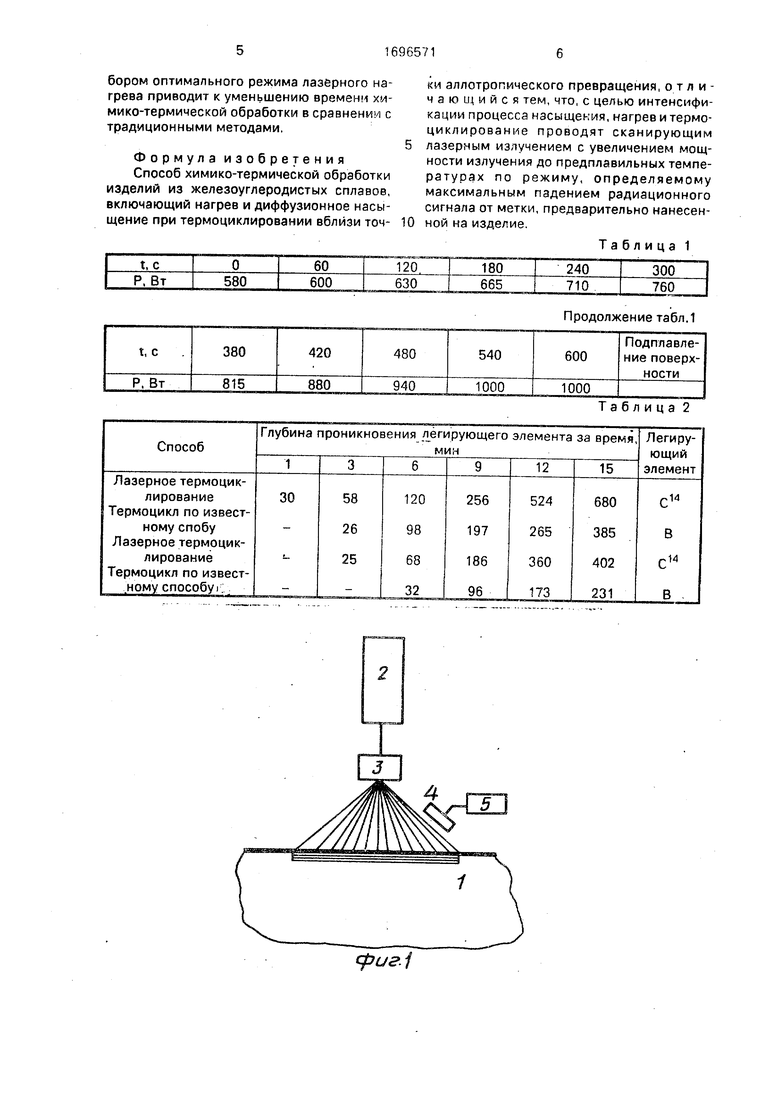

На фиг. 1 и 2 показаны схемы реализации предлагаемого способа.

Химико-термическую обработку металлических изделий из сплавов железа реализуют в среде, содержащей легирующее соединение, путем термоциклирования вблизи точки аллотропического превращения, нагрев поверхности начинают сканирующим лазерным лучом с периодичностью и плотностью мощности, обеспечивающими изменение температуры поверхностного слоя от верхней до нижней точки аллотропического превращения, а затем мощность излучения увеличивают до получения на поверхности предплавильных температур. Оптимальное значение мощности лазерного излучения в каждый момент времени определяют по максимальной скорости падения радиационного сигнала от радиоактивной метки, предварительно нанесенной на обрабатываемую поверхность.

Изменение параметров облучения в процессе обработки и выбор их оптимального «значения в каждый момент времени по скорости изменения радиационного сигнала от радиоактивной метки, диффундирующей вместе с легирующей примесью, позволяет перемещать изотерму аллотропического превращения вглубь металла вслед за диффузионным фронтом, что приводит к увеличению скорости диффузии и в конечном счете к уменьшению времени обработки металла.

Способ может быть реализован по схеме, представленной на фиг. 1. Поверхность металла 1, помещенного в среду, содержащую легирующее соединение, обрабатывается излучением технологического лазера 2, прошедшего через сканатор 3. При заданных ширине обрабатываемой дорожки и скорости сканирования плотность мощности выбирается такой, чтобы температура на

сл С

о о ( сл

4j

поверхности изменялась от нижней до верхней точки аллотропического у превращения. Это состояние обнаруживается по быстрому падению радиационного сигнала, принимаемого приемником 4 и измеряемого прибором 5. В дальнейшем максимальная скорость сигнала, регистрируемого прибором 5, достигается увеличением мощности технологического лазера 2, Пример. Способ реализован по схеме, представленной на фиг. 2, которая не требует использования сканатора луча, но может быть использована для обработки только цилиндрических поверхностей. В качестве лазерного технологического модуля использована промышленная установка Комета- 2, обеспечивающая плавное изменение мощности излучения до Р 1,5 кВт и непрерывном режиме генерации. Обрабатываемая деталь выполнена в виде цилиндра радиуса R 2 см из стали У8А, вращающегося с угловой скоростью со 45 рад/с вокруг оси 0-0 .

Ширина обрабатываемой дорожки 5 мм. Обработку проводят в среде СНд, реализуя процесс цементации. Для увеличения поглощательной способности поверхность обрабатывают водным раствором персульфата аммония, а затем на нее наносят радиоактивную метку С14, обладающую /3-активностью с энергией 150 кэВ, Чтобы избежать выгорания углерода в зоне нагрева, на поверхность гальваническими методами наносят тонкую пленку тугоплавкого композита толщиной 2-3 мкм. В качестве приемника / -излучения используют счетчик Мюллера-Гейгера, сигнал от которого регистрируется приемником 4, После установления- нужной скорости вращения образца на поверхность подают лазерное излучение мощностью 200 Вт, сфокусированное в пятно диаметром 5 мм. Плотность мощности излучения таким образом . составляет 2 -10 Вт/см . При увеличении мощности лазера до величины 620 Вт радиационный сигнал начинает резко падать. Через t 10 с обработки корректируется мощность излучения до получения максимальной скорости падения радиационного сигнала,

Значения оптимальной мощности излучения через каждые 60 с обработки приведены в табл.1.

При мощности излучения Р 1000 Вт поверхностный слой начинает подплавлять- ся, и обработку прекращают. Общее время процесса составляет 600 с. Из образца приготавливают металлографический шлиф и снимают авторадиограмму, по которой измеряют максимальную диффузионную длину. Она оказалась равной 140 мкм. Средний коэффициент диффузии, определенный методом послойного травления, равен

1,6 м2/с, что примерно в 16 раз превосходит соответствующий коэффициент диффузии углерода в железе при температуре 1000°С . В известном способе указывается на увеличение скорости диффузии в

3-10 раз.

Вырубной штамп из стали Х12 М (пуансон), рабочая часть которого имеет форму цилиндра, проходит финишную обработку после обычной термообработки. Обрабатываемый методом термоциклирования участок помещают на 5 с в раствор уксусной кислоты, содержащей метку С14. После сушки на воздухе на эту поверхность наносят кисточную обмазку на основе аморфного бора (аморфный бор, ацетон, смола БМК). Толщина обмазки 100-150 мкм. Пуансон с нанесенной обмазкой зажимают в шпиндель делительной головки и вращают вдоль , горизонтальной оси (скорость вращения

-плавно изменяют питанием Двигателя). К поверхности пуансона, содержащей радиоактивную метку, под слоем обмазки подводят держатель со счетчиком Мюллера- Гейгера с узким окном регистрации. Прибором регистрируют сигнал от радиоактивной метки за время индикации 5 с. Лазерное излучение С02 - лазера КоМета-2 фокусируют на поверхности изделия в пятно диаметром 5 мм с помощью металлического

зеркала (диаметр пуансона 15 мм), При помощи лазерного излучения Р 500 Вт начинают подбирать скорость вращения, обеспечивающую максимальное падение радиационного сигнале. При скорости вращения о 12 рад/с радиационный сигнал начинает резко уменьшаться. В процессе обработки поддерживается максимальная скорость падения сигнала путем коррекции частоты вращения в сторону уменьшения

(до о 9 рад/с). Общее время обработки t 15 мин.

Свойства металла после лазерного термоциклирования исследовалась на поперечных металлографических шлифах.

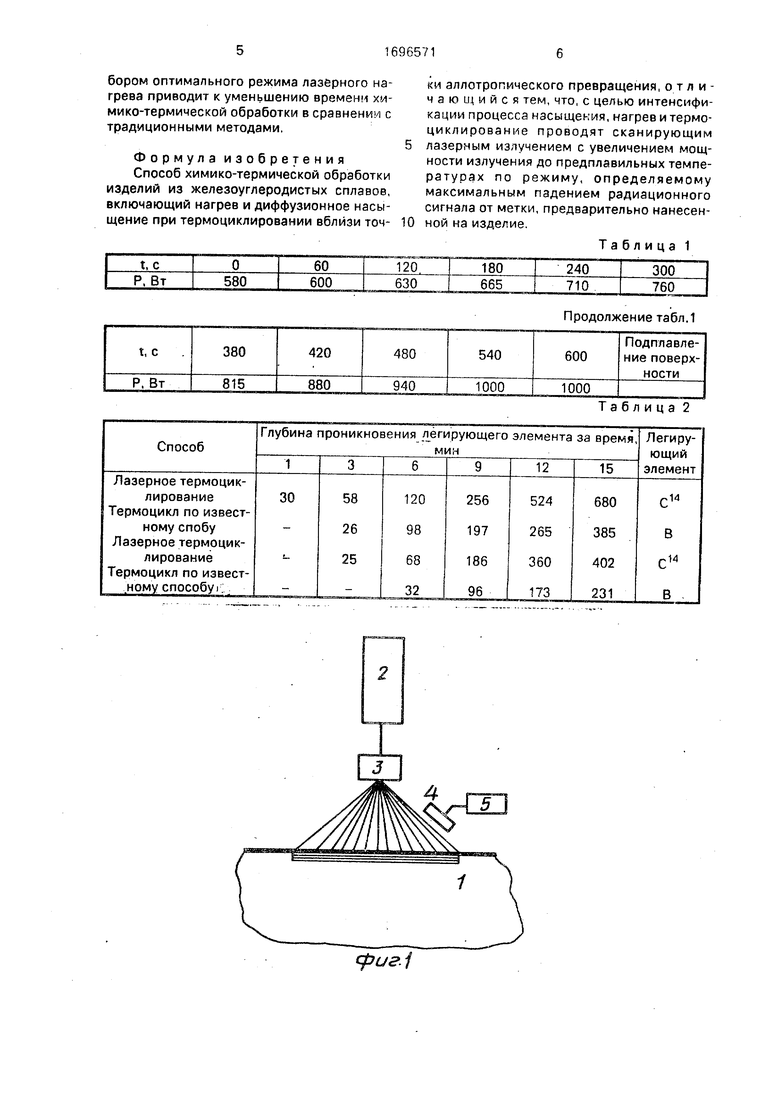

0 В табл. 2 представлены результаты диффузионного насыщения стали Х12 М методом лазерного термоциклирования по предлагаемому способу и по известному при различной длительности процесса об5 работки. Глубина проникновения легирующего элемента в табл. 2 дана в микрометрах. Из приведенных данных видно, что лазерное термоциклирование вблизи точки аллотропического а у превращения с выбором оптимального режима лазерного нагрева приводит к уменьшению времени химико-термической обработки в сравнении с традиционными методами.

Формула изобретения Способ химико-термической обработки изделий из железоуглеродистых сплавов, включающий нагрев и диффузионное насыщение при термоциклировании вблизи точ0

ки аллотропического превращения, отличающийся тем, что, с целью интенсификации процесса насыщения, нагрев и термо- циклированме проводят сканирующим лазерным излучением с увеличением мощности излучения до предплавильных температурах по режиму, определяемому максимальным падением радиационного сигнала от метки, предварительно нанесенной на изделие.

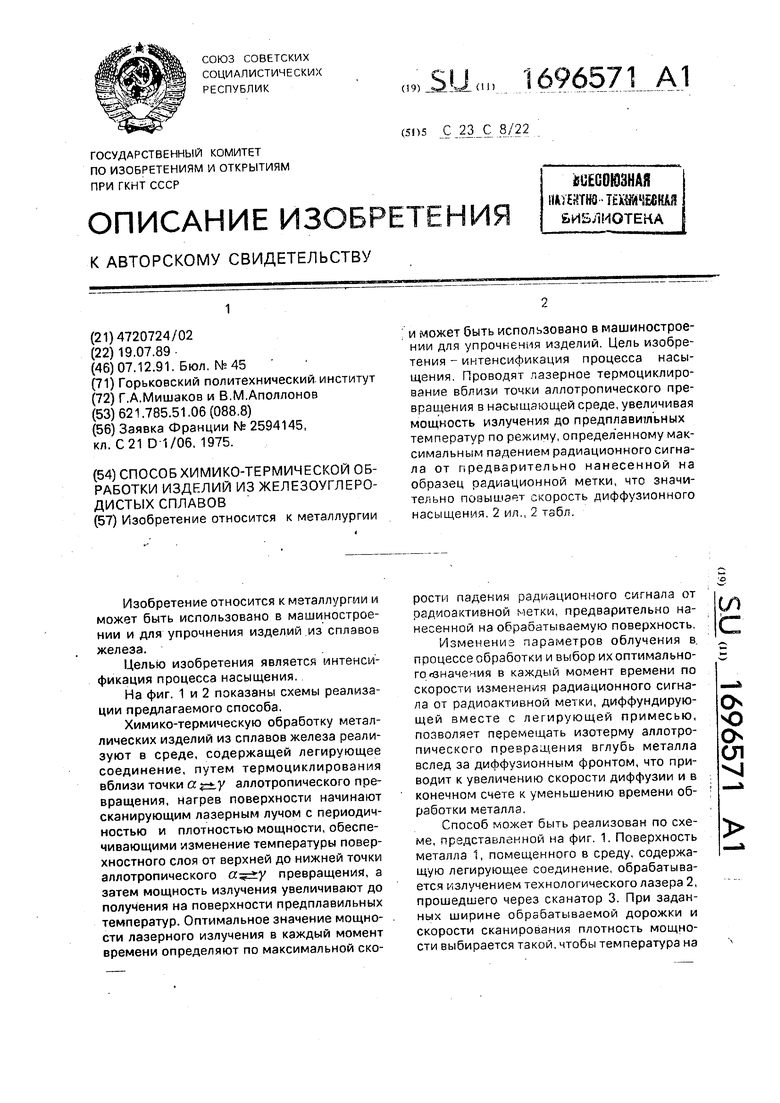

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| СПОСОБ СОЗДАНИЯ МАСКИ НА ПОВЕРХНОСТИ ПОДЛОЖКИ | 2011 |

|

RU2450384C1 |

| Способ низкотемпературного азотирования сталей | 1988 |

|

SU1611983A1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 1993 |

|

RU2086376C1 |

| СПОСОБ СОЗДАНИЯ МАСКИ НА ПОВЕРХНОСТИ ПОДЛОЖКИ | 2011 |

|

RU2471263C1 |

| Способ лазерной химико-термической обработки деталей из сплавов на основе алюминия | 1989 |

|

SU1680471A1 |

| Способ лазерного легирования поверхности металла | 1988 |

|

SU1557193A1 |

| СПОСОБ ЛАЗЕРНО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2017833C1 |

Изобретение относится к металлургии и может быть использовано в машиностроении для упрочнения изделий. Цель изобретения - интенсификация процесса насыщения. Проводят лазерное термоциклиро- вание вблизи точки аллотропического превращения в насыщающей среде, увеличивая мощность излучения до предплавитльных температур по режиму, определенному максимальным падением радиационного сигнала от предварительно нанесенной на образец радиационной метки, что значительно повышает скорость диффузионного насыщения. 2 ил , 2 табл.

Продолжение табл.1

Таблица 2

fpue-i

фиг. 2

| СПОСОБ ОБНАРУЖЕНИЯ ВОЗГОРАНИЙ | 2015 |

|

RU2594145C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1991-12-07—Публикация

1989-07-19—Подача