Изобретение относится к металлургии, а именно к упрочнению металлов комбиниров.анным способом с использованием лазера для получения на изделии диффузионного покрытия из обмазки и последующего азотирования, и может быть использовано при изготовлении прецизионных деталей, работающих в условиях знакопеременных нагрузок.

Целью изобретения является повышение трещиностойкости деталей за счет более глубокого проникновения азота в свободных от легирования участках.

В основе низкотемпературного азотирования, включающем нанесение нит- ридообразукяцих элементов в виде обмазки на поверхность стали, обработку лазерным лучом и последующее

азотирование, обработку поверхности лазером осуществляют частично при отношении обработанной поверхности к полной площади 0,3-0,6.

Неполное заполнение поверхности легированными зонами обусловлено тем, что в участках, свободных от легирования, наблюдается более глубокое проникновение азота, создающего напряжения сжатия на границе зоны легирования и матрицы.

Если легированные зоны гшиесены с перекрытием, т.е. отношение обрабо- тайной поверхности к полной площади равно 1, комбинированная технология не дает повышения трещиностойкости, так как диффузия азота в таком слое замедляется в несколько раз, что способствует образованию в легированном слое высокоазотистых фаз с сущест00

100

венными объёмными изменениями и образованию значительных остаточных напряжений сжатия, приводящих к хрупкому .излому. Кроме того, на нижнем участке границы зоны легирования и матрицы при лазерной обработке с перекрытием, азотистые фазы практически отсутствуют, что также отрицательно сказывается на характеристиках со- противления усталостному раз|)ушению.

Если легированные зонн нанесены слишком редко - так, что отношение обработанной поверхности к полной площади меньше 0,3, то такой способ обработки дает незначительное повышение трещиностойкости, так как препятствий в виде упрочненных зон, тормозящих рост магистральной трещины, становится меньше. Способ осуществляется следующим

образом.

На поверхность металла наносится обмазка, содержащая легирующий элемент, ТОЛЩИНОЙ 100-300 мкм, в каче- стве связующего использовали клей . . Затем на поверхность воздействуют лучом лазера непрерывного действия с плотностью мощности q l.-i кЮ Вт/см . Причем отношение пло- щади, обработанной лазерным лучом, к полной площади поверхности детапи изменяется в пределах 0,3-0,6. Посл этого снимают остатки обмазки и обежиривают поверхность в ацетоне, за- тем загружают- а контейнер для азотирования. Нагрев ведут до 570 С в атмосфере аммиака, ввдерживают при этой температуре в течение 3-5 ч, затем охлаждают с печью.

Способ опробован на образцах из стали 20, легирование осуществляли обмазки, содержащей ванадий,

Приме р. Обработку образцов из стали 20 по известному способу проводят следующим образом. На поверхность образцов наносят обмазку содержащую ванадий, толщиной 200 м

плотность мощности лазерного излучения в процессе легирования составляет q 1,2. 10 Вт/см, коэффици- ент заполнения легированными зонами К равен 1, т.е. легированные зоны наносят с перекрытием. Азотирование проводят в атмосфере аммиака при 570 С в течение 3,5 ч..

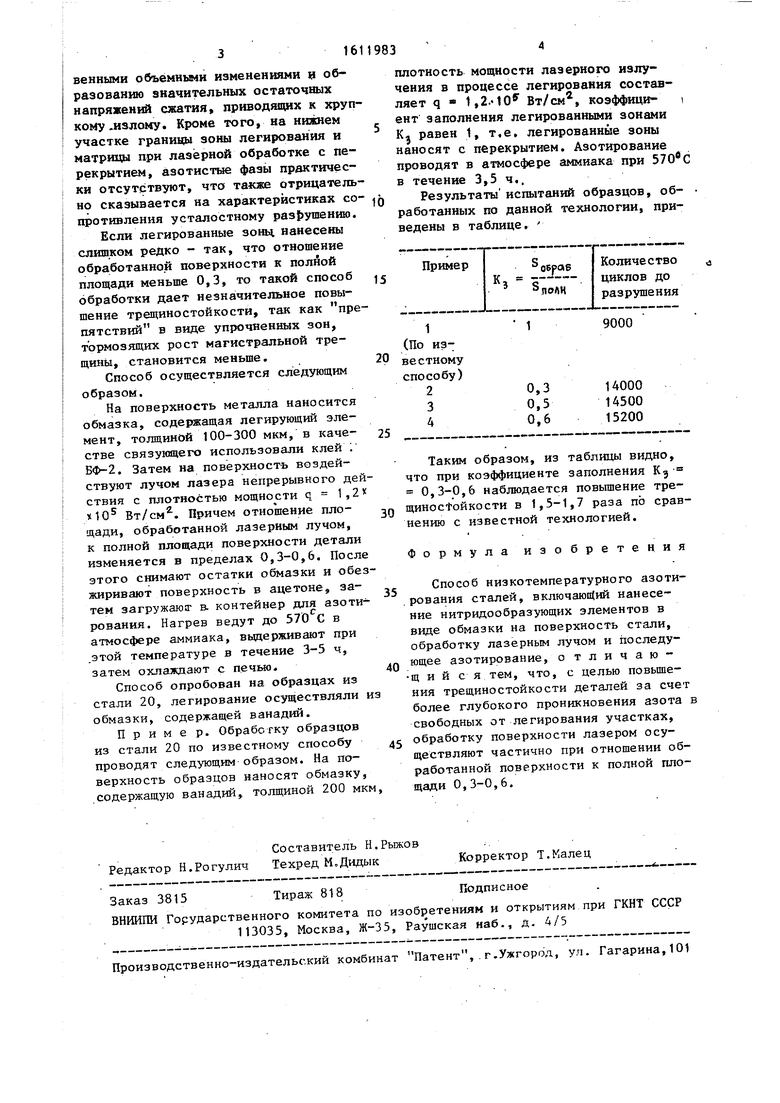

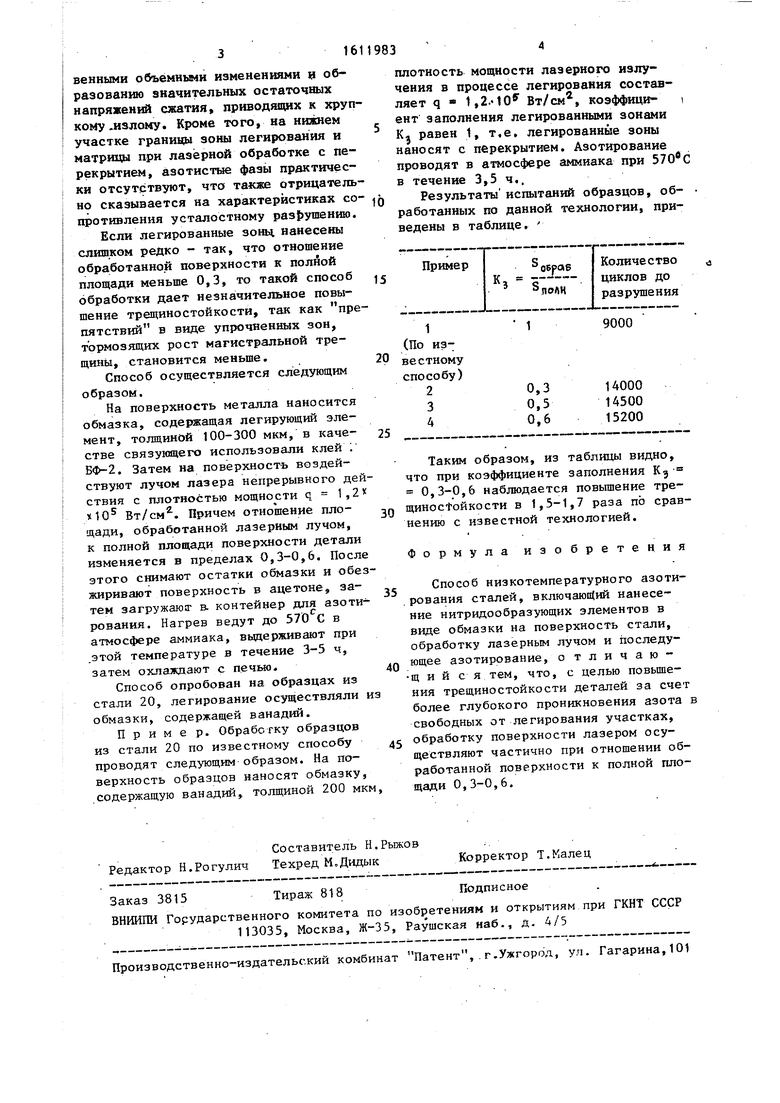

Результаты испытаний образцов, обработанных по данной технологии, приведены в таблице.

Таким образом, из таблицы видно, что при коэффициенте заполнения К, 0,3-0,6 наблюдается повьш1ение тре- щиност ойкости в 1,5-1,7 раза по сравнению с известной технологией.

формул

изо

бретения

Способ низкотемпературного азотирования сталей, включаю111ий нанесение нитридообразующих элементов в виде обмазки на поверхность стали, обработку лазерным лучом и последующее азотирование, о тличаю- :щ и и с я тем, что, с целью повьш1е- ния трещиностойкости деталей за счет более глубокого проникновения азота свободных от легирования участках, обработку поверхности лазером осуществляют частично при отношении обработанной поверхности к полной площади О,3-0,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2415964C1 |

| Способ низкотемпературного азотирования сталей | 1987 |

|

SU1509420A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1998 |

|

RU2148676C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1998 |

|

RU2148677C1 |

| Состав для лазерного легирования стальных изделий | 1988 |

|

SU1636476A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2627551C1 |

| Способ лазерной химико-термической обработки стальных изделий | 1987 |

|

SU1475975A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634400C1 |

| СПОСОБ ПОВЕРХНОСТНОГО БОРИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2013 |

|

RU2539128C1 |

Изобретение относится к упрочнению металлов комбинированным способом с использованием лазера для получения на изделии диффузионного покрытия из обмазки и последующего азотирования и может быть использовано при изготовлении прецизионных деталей, работающих в условиях знакопеременных нагрузок. Целью изобретения является повышение трещиностойкости деталей за счет более глубокого проникновения азота в свободных от легирования участках. В способе, включающем нанесение нитридообразующих элементов в виде обмазки на поверхность стали, обработку лазерным лучом и последующее азотирование, обработку поверхности лазером осуществляют частично при отношении обработанной поверхности к полной площади, равном 0,3-0,6. Применение способа позволяет в 1,5-1,7 раза повысить трещиностойкость деталей. 1 табл.

| Способ низкотемпературного азотирования сталей | 1987 |

|

SU1509420A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1988-12-16—Подача