Изобретение относится к химико-термической обработке металлов и сплавов, к нитрооксидированию высоколегированных твердых сплавов, инструментальных сталей, к оксидированию (альфированию) титановых сплавов.

Цель изобретения - повышение износостойкости, интенсификации процесса при снижении стоимости за счет неоднократного использования смеси.

В состав смеси вводится перлит природный вулканический при следующем соотношении компонентов, мас.%:

Перлит природный

вулканический7-10

КарбамидОстальное

Сущность изобретения в том, что в состав смеси вводится перлит природный вул-, канический,позволяющий создать вокруг обрабатываемых деталей атмосферу с заданным постоянным содержанием кислорода. Одновременно в состав смеси вводится карбамид, который не увеличивает количество свободного кислорода, но повышает азотный потенциал атмосферы вокруг деталей и является поставщиком окиси углерода.

Перлит природный является веществом с малым насыпным весом,, веществом, увеличивающим удельный объем при быстром нагреве в 10-15 раз, что способствует рыхлению засыпки и улучшению условий поставки атомарных кислорода, азота, углерода к поверхности деталей, находящихся в контейнере, в упаковке для термообработки.

Одновременно перлит содержит кроме 65-75% окиси кремния, 10-15% окиси алюминия, до 3-6% связанной воды и примеси окислов магния, натрия, кальция и при этом обеспечивает стабильный окислительный потенциал засыпки за счет диссоциации и разложения воды. В присутствии щелочных металлов процесс диффузии атомарного углерода, азота и кислорода протекает более интенсивно.

СО

с

о о

00

VI ю

Карбамид при диссоциации и разложении в процессе нагрева частично компенсирует окисляющую активность перлита, но в выбранном количестве не повышает углеродный потенциал, характерный для смеси с углем или карбюризатором, тем самым редотвращается науглероживание, про- сходящее при цементации. Фактически месь позволяет создавать нитрооксидиру- ющие атмосферы, одновременно не интен- сифицируя обезуглероживание высоколегированных углеродистых сталей и сплавов.

При практическом приготовлении и использовании смеси берут карбамид по ГОСТ 6691-77 (NH2)2CO и перлит природный вулканический Среднеазиатского месторождения с содержанием , А120з 11,9%, ,80%, ,10%, Ре20з 1,90%, остальное - окислы щелочно- земельных металлов. Перлит природный Камчатского месторождения идентичен по составу Среднеазиатскому.

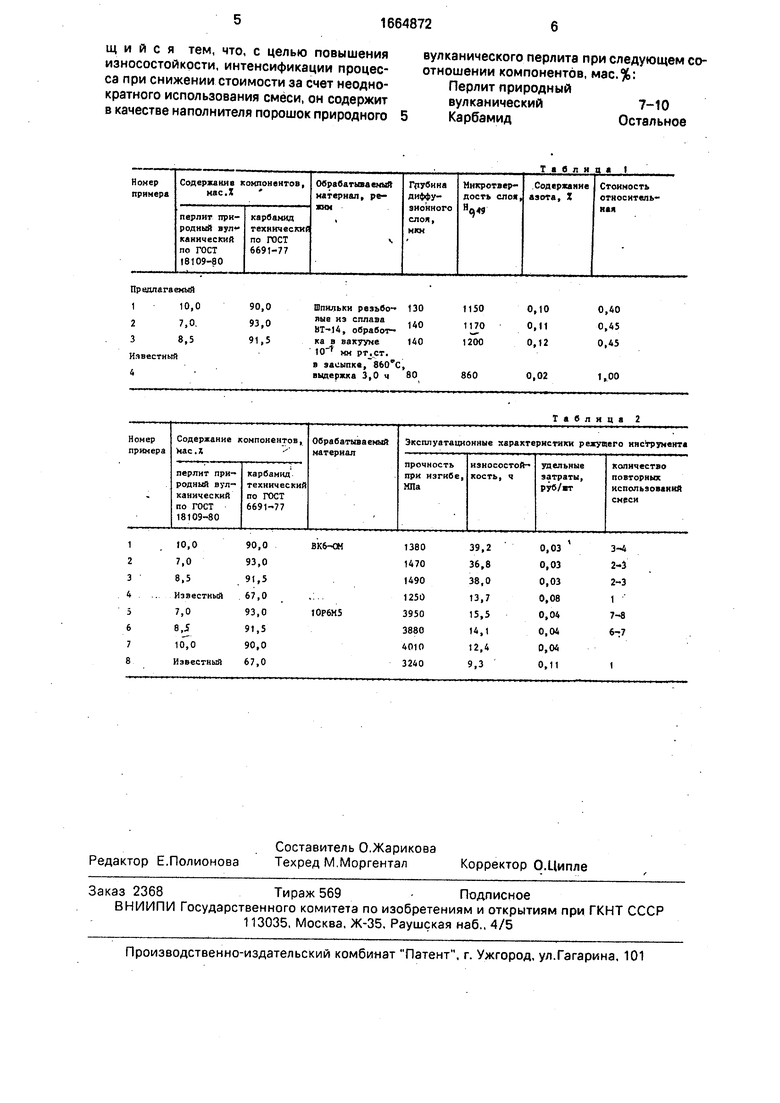

П р и м е р 1, Резцовые вставки из особо мелкозернистого твердого сплава ВК6-ОМ размера 2x5x40 мм нитрооксидируют в смеси предлагаемого состава с укладкой в поддончики из нержавеющей стали и с нагревом в вакуумной печи. Смесь содержит 12 мас.% перлита природного и 90 мас.% карбамида и ею после перемешивания засыпают твердосплавные вставки слоем 10- 10 мм. Закрытый крышкой контейнер из листовой стали 0,8 мм помещают в рабочее пространство малоэнергоемкой вакуумной печи СНВЛ-0,8-0,5/11, нагревают до 850°С в течение 15 мин и выдерживают в течение 90 мин,

Обработанные резцовые вставки имеют после охлаждения с печью повышенные эксплуатационные свойства, износостойкость при резании сплава молибдена ЦМ-10 повышается в 1,7 раза. Исключено окисление тончайших режущих кромок в поверхностном слое, равном 15 мкм, содержание оксидов и азота в составе нитрооксидов кобальта и вольфрама, определенное рентге- ноструктурным анализом, составляет 17-18%. Не наблюдается также выкрашивания режущих кромок, связанного с неравномерным формированием слоя вследствие неравномерного поступления к поверхности кислорода и азота, характерного для известного состава.

Сравнительные характеристики дета- лей при обработке в предлагаемом и известномсоставакдля нйтрбоксидирования представлены в табл.1 итабл.2.

П р и м е р 2. Притиры для обработки котировочных зеркал изготовляют из титанового сплава ВТ-14 и альфируют в предлагаемой смеси, содержавшей 7 мас.% перлита природного и 93 мас.% карбамида.

В процессе вакуумного нагрева и выдержки в контейнере со смесью при температуре обработки 890°С в течение 3,5 ч на поверхности образуется альфированный слой микротвердостью 1210-1270 ед. с плавным снижением твердости к основному металлу. Толщина слоя составляет 50-90 мкм, слой равномерен по всей поверхности притиров. Свойства слоя 1,3-1,4 раза выше, чем при обработке в известных составах. Суммарная толщина износостойкого и переходного слоев составляет 140-170 мкм, не наблюдается отрыва слоя от основы и образования окисной пленки на классной поверхности пригиров, Затраты на приготовление 1 кг смеси снижаются на 40%,

П р и м е р 3. Фрезы концевые из стали Р6М5, диаметром 8 мм нитрооксидируют с нагревом в вакуумной печи СНВЛ в смеси 8,5 мас.% перлита природного вулканического и 91,5 мас.% карбамида. Температура обработки 550°С, выдержка 120 мин, охлаждение в вакуумном масле или с контейнером на воздухе, В результате обработки на поверхности фрез образуется тончайший нитрооксидный слой, равномерный по толщине, без следов зонного окисления синевато-серого цвета, характерного для известного состава. Износостойкость при резании нержавеющей стали Х32Н8 повышается в 1,7 раза, что связано с лучшим удержанием смазки нитрооксидным поверхностным слоем. Состав используется повторно, при этом возобновляется добавка карбамида в смесь для засыпки вертикально установленных в контейнере фрез. Стоимость использованных компонентов составляет 0,3 руб/кг или вдвое ниже, чем стоимость компонентов в известном способе.

Таким образом, предлагаемая смесь универсальна в широком интервале температур, технологична в использовании, позволяет упростить и интенсифицировать нитрооксидирование инструмента и имеет минимальную стоимость. Кроме того, износостойкость деталей повышается в 1,3-1,7 раза.

Формула изобретения

Состав для нитрооксидирования и аль- фирования преимущественно мелкоразмерного инструмента из твердых сплавов, инструментальных сталей и конструкционных деталей из титановых сплавов, содержащий карбамид и наполнитель, отличающ и и с я тем, что, с целью повышения износостойкости, интенсификации процесса при снижении стоимости за счет неоднократного использования смеси, он содержит в качестве наполнителя порошок природного

вулканического перлита при следующем соотношении компонентов, мас.%: Перлит природный вулканический7-10

КарбамидОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ОБМАЗКИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ И ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2025540C1 |

| Способ химико-термической обработки мелкоразмерного инструмента из титановых сплавов | 1990 |

|

SU1731867A1 |

| СОСТАВ ДЛЯ ГАЗОВОЙ НИТРОЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ | 1993 |

|

RU2097443C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ САМОНАРЕЗОВ | 1991 |

|

RU2015198C1 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| Состав для защиты от окисления и науглероживания сталей | 1989 |

|

SU1664870A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ФАСОННОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЯНТАРЯ | 1998 |

|

RU2162780C2 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

Изобретение относится к химико-термической обработке металлов и сплавов, к нитрооксидированию твердых сплавов в инструментальных сталей, к оксидированию (альфированию) титановых сплавов. Цель изобретения - повышение износостойкости, интенсификация процесса при снижении стойкости за счет неоднократного использования смеси. Для этого в состав смеси вводится порошок перлита природного вулканического в качестве наполнителя при следующем соотношении компонентов, мас %: перлит природный вулканический 7 - 10, карбамид - остальное. Это позволяет упростить и интенсифицировать нитрооксидирование инструмента, повысить его износостойкость в 1,4 - 1,7 раза. 2 табл.

Т « б л и

Таблица 2

| Состав для газовой нитроцементации стальных изделий | 1983 |

|

SU1142524A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-07-23—Публикация

1989-06-27—Подача