1

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессам нитроцементации стальных изделий, преимущественно из высоколегированных порошковых сталей карбидного класса, и может быть использовано в машиностроении для изготовления специальных деталей, работающих в условиях контактного износа при импульсных подачах тяжелых топлив в дизельных двигательных установках.

Цель изобретения - повышение износостойкости, исключение коробления при снижении трудоемкости.

Способ изготовления стальных игл дизельных топливных форсунок преимущественно из порошковых безвольфрамовых быстрорежущих сталей и сталей карбидного класса включает механическую обработку с минимальным припуском на полирование, доводку и притирку, нитроцементацию при 900-950 С, подстуживание до 830 -ч8 1 -J vl

3

850°С с последующей выдержкой в течение 30-40 мин, закалку с температуры порстуживания в подогретое масло

,, затем проводят отпуск при 340 - 360 С в течение ч, притирку игл к корпусам двигателей с последующим термостатированием в подогретом масле.

Снижение температуры в заключительной стадии нитроцементации позволяет за выбранное время инициировать процесс выделения из пересыщенной углеродом матрицы дисперсных мелких карбидов, их общее количество в диффузионном слое достигает 60 мас,%э что повышает износостойкость рабочей поверхности в сравнении с известными способами. Закалка с температуры подстуживания 830 - 850 С позволяет получить оптимальну твердость при минимальной доводке как в сердцевине, так и диффузионно слое и как следствие снижается объем и трудоемкость притиркио Отпуск в интервале промежуточного превращения сердцевины и высокоуглеродистого диффузионного слоя позволяе получить стабильную структуру нижнего бейнита и исключить структурные изменения в процессе эксплуатации игла Это исключает преждевременный выход из строя деталей и проведение дополнительных притирок конусов к корпусам. Термостабилизация после притирки позволяет снизить неоднороность распределения микронапряжений по длине игл при их окончательной обработке и исключить изменение микронных размеров по притерт м поверхностям.

Изготовляют и обрабатывают по известному и предлагаемому способам иглы распылительные клапана подачи дизельного топлива двигателей 8NVD 48,8,, 8ZD 72/48, 8DP 46/61, диаметр игл 8-11 мм.

Обработку проводят в продуктах пиролиза триэтаноламина и кубового остатка этанола в печах СШОЛ-ВНЦ, СШЦ - 4,6/9s5; при обработке в твердых карбюризаторах с активизирующим азотсодержащими добавками применяют печи .Зс6-9. Притирку и доводк осуществляют чугунными и титановыми притирами с супермикронными пастами При исследовании и производственных испытаниях игл - распылителей на судах тралового флота во всех

5

0

5

0

5

0

5

0

5

случаях повышается износостойкость и ресурс работы, уменьшается трудоемкость их изготовления и термообработ ки, достигается экономия материала, снижается количество наладок и регулировок топливных клапанов.

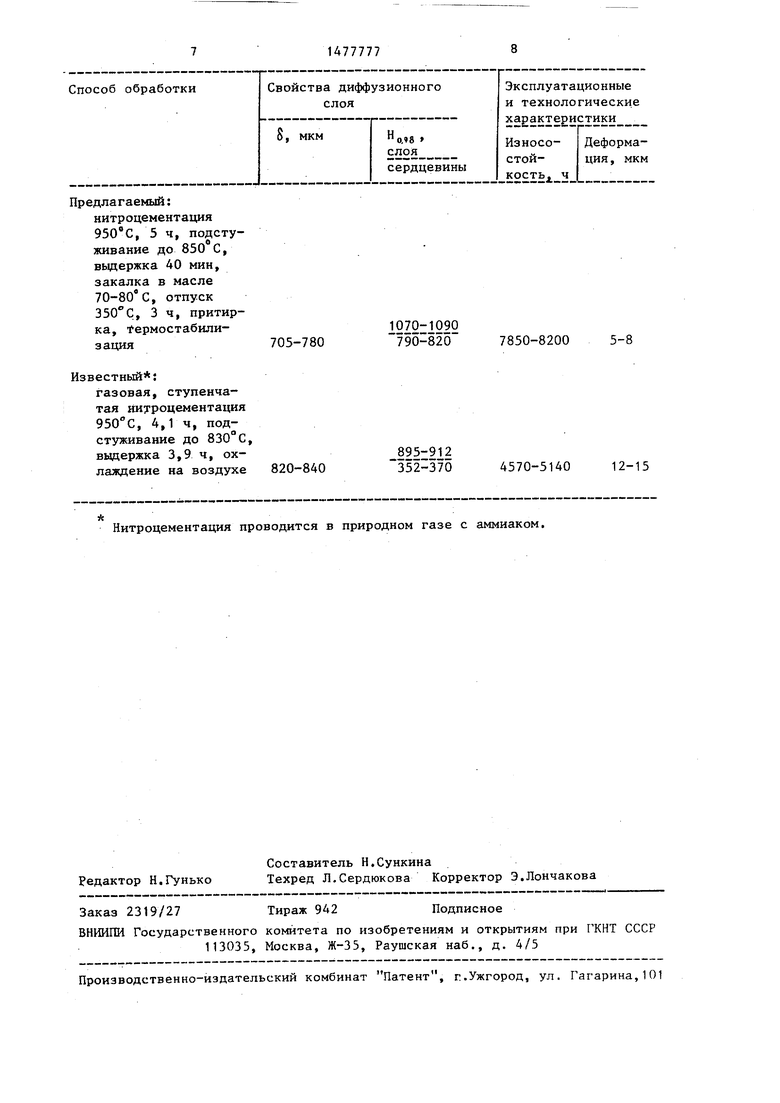

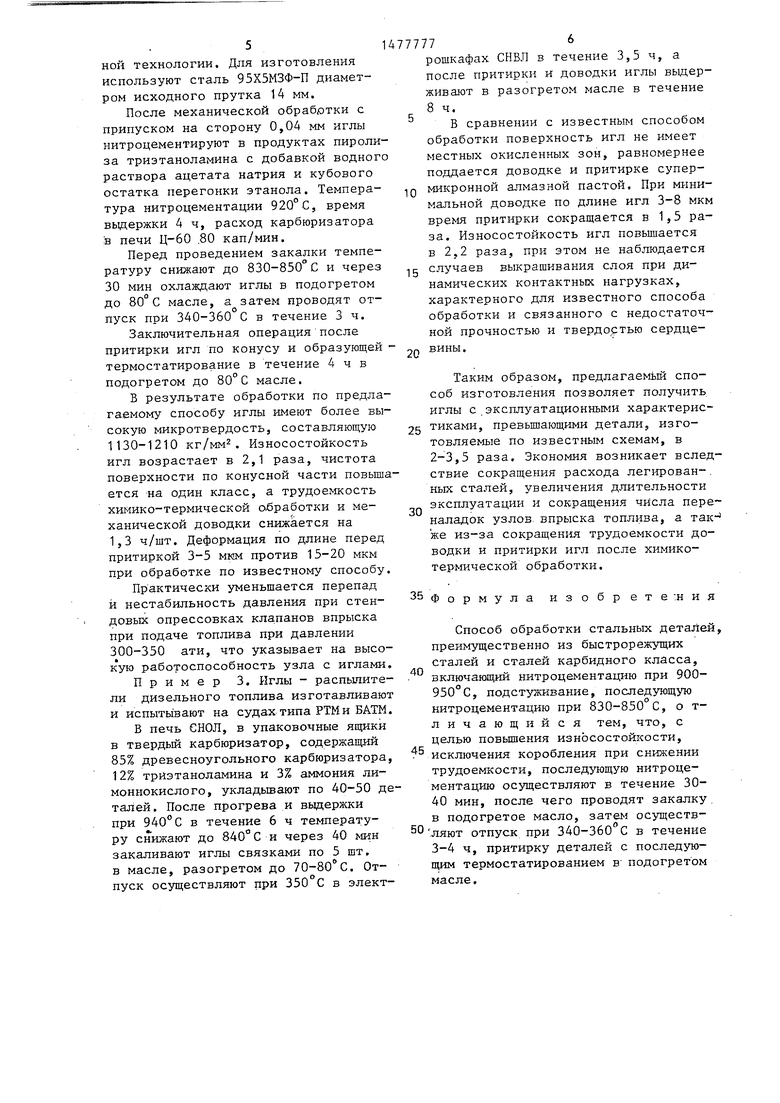

Результаты исследований представлены в таблице.

Испытания показывают, что предлагаемый способ прост в осуществлении в условиях судоремонтных предприятий, в то время как известный требует специализированного оборудования, специальных участков с особыми уело-: виями безопасности. Одновременно эффективность предлагаемого способа выше известного.

Пример 1. Иглы распылительной форсунки ТА 835-155 диаметром 6,2 мм, длиной 48 мм изготовляют из порошковой безвольфрамовой стали М6ФЗ-П с припуском на доводку и притирку 0,10 мм на диаметр. Обычного припуска на шлифование не предусматривается.

Нитроцементацию с одновременной закалкой проводят в твердом древес- ноугольном карбюризаторе с активизирующими добавками - сегнеговой соли и глицерина при 940 С в течение 5 ч. Величина садки 80-90 шт., закалку в подогретое до 70°С масло осуществляют после снижения температуры в печи до 840° С и выдержки при этой температуре в течение 35 мин.

После охлаждения связок деталей, состоявших из 20 игл, до ры масла проводят отпуск в течение 4 ч, затем проводят доводку и притирку игл к корпусам. Иглы с чистотой поверхности Pq 0,08- 0,10 термостатируют в разогретом масле в течение 3 ч при 120°С.

Обработка по предлагаемому способу позволяет исключить деформацию и поводку по длине, достигавшую в известном способе 12-15 мкм, при этом износостойкость .игл увеличивается в 2,3 раза обеспечивается стабильный распыл солярного топлива в течение всего времени эксплуатации, что подтверждает отсутствие изменения зазора по длине иглы и высокой стабильности размеров конуса иглы.

Пример 2« Форсунки при проведении ремонта оснащают игольчатыми распылителями, изготовленными и термообработанными по разработантемперату-при 350°С

51

ной технологии. Для изготовления используют сталь 95Х5МЗФ-П диаметром исходного прутка 14 мм.

После механической обработки с припуском на сторону 0,04 мм иглы нитроцементируют в продуктах пиролиза триэтаноламина с добавкой водного раствора ацетата натрия и кубового остатка перегонки этанола. Температура нитроцементации 920°С, время выдержки 4 ч, расход карбюризатора в печи Ц-60 80 кап/мин.

Перед проведением закалки температуру снижают до 830-850° С и через 30 мин охлаждают иглы в подогретом до 80 С масле, а затем проводят отпуск при 340-360 С в течение 3 ч.

Заключительная операция после притирки игл по конусу и образующей - термостатирование в течение 4 ч в подогретом до 80°С масле.

В результате обработки по предлагаемому способу иглы имеют более высокую микротвердость, составляющую 1130-1210 кг/мм2. Износостойкость игл возрастает в 2,1 раза, чистота поверхности по конусной части повышается на один класс, а трудоемкость химико-термической обработки и механической доводки снижается на 1,3 ч/шт. Деформация по длине перед притиркой 3-5 мкм против 15-20 мкм при обработке по известному способу.

Практически уменьшается перепад и нестабильность давления при стендовых опрессовках клапанов впрыска при подаче топлива при давлении 300-350 ати, что указывает на высокую работоспособность узла с иглами.

Пример 3. Иглы - распылители дизельного топлива изготавливают и испытывают на судах типа РТМи БАТМ.

В печь СНОЛ, в упаковочные ящики в твердый карбюризатор, содержащий 85% древесноугольного карбюризатора, 12% трйэтаноламина и 3% аммония лимоннокислого, укладывают по 40-50 деталей. После прогрева и выдержки при 940°С в течение 6 ч температуру снижают до 840°С и через 40 мин закаливают иглы связками по 5 шт. в масле, разогретом до 70-80°С. Отпуск осуществляют при 350 С в элект777776

рошкафах СНВЛ в течение 3,5 ч, а после притирки и доводки иглы выдерживают в разогретом масле в течение 8 ч.

В сравнении с известным способом обработки поверхность игл не имеет местных окисленных зон, равномернее поддается доводке и притирке суперig микронной алмазной пастой. При минимальной доводке по длине игл 3-8 мкм время притирки сокращается в 1,5 раза. Износостойкость игл повышается в 2,2 раза, при этом не наблюдается

15 случаев выкрашивания слоя при динамических контактных нагрузках, характерного для известного способа обработки и связанного с недостаточной прочностью и твердостью сердце2Q вины.

Таким образом, предлагаемый способ изготовления позволяет получить иглы с эксплуатационными характерис- 25 тиками, превышающими детали, изготовляемые по известным схемам, в 2-3,5 раза. Экономия возникает вследствие сокращения расхода легированных сталей, увеличения длительности эксплуатации и сокращения числа переналадок узлов впрыска топлива, а так-9 же из-за сокращения трудоемкости доводки и притирки игл после химико- термической обработки.

35 Формула изобретения

Способ обработки стальных деталей, преимущественно из быстрорежущих сталей и сталей карбидного класса, включающий нитроцементацию при 900- 950°С, подстуживание, последующую нитроцементацию при 830-850°С, о т- личающийся тем, что, с целью повышения износостойкости, исключения коробления при снижении трудоемкости, последующую нитроцементацию осуществляют в течение 30- 40 мин, после чего проводят закалку в подогретое масло, затем осуществ- 50 ляют отпуск при 340-360°С в течение 3-4 ч, притирку деталей с последующим термостатированием в подогретом масле,

40

45

редлагаемый:

нитроцементация 950еС, 5 ч, подсту- живание до 850 С, выдержка 40 мин, закалка в масле 70-80°С, отпуск 350°С, 3 ч, притирка, термостабилизация

звестный :

газовая, ступенчатая нитроцементация 950°С, 4,1 ч, под- стуживание до 830°С, выдержка 3,9 ч, охлаждение на воздухе

705-780

820-840

1070-1090 790:820

7850-8200

5-8

895-912 352-370

4570-5140

12-15

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Способ термической обработки деталей из сталей перлитного класса | 1988 |

|

SU1611951A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ НИЗКОУГЛЕРОДИСТЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2041286C1 |

| Способ изготовления дисковых ножей для механизированной резки рыбы | 1988 |

|

SU1555375A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке, а именно к процессам нитроцементации стальных изделий преимущественно из высоколегированных порошковых сталей карбидного класса, и может быть использовано в машиностроении для изготовления специальных деталей, работающих в условиях контактного износа при импульсных подачах тяжелого топлива в дизельных двигательных установках. Цель - повышение износостойкости деталей, исключение коробления, снижение трудоемкости изготовления. Способ включает механическую обработку с минимальным припуском на полирование, доводку и притирку, нитроцементацию при 900-950°С, подстуживание до 830-850°С с последующей выдержкой в течение 30-40 мин, закалку с температуры подстуживания в подогретое масло, отпуск при 340-360°С в течение 3-4 ч, притирку деталей к корпусам двигателей с последующим термостатированием в подогретом масле. Данный способ позволяет получить стальные иглы с высокими эксплуатациоными свойствами, превышающими 1,2-3,5 раза свойства игл, обработанных по известному способу. Увеличивается длительность эксплуатации детали, сокращается число переналадок узлов впрыска топлива, снижается трудоемкость изготовления. 1 табл.

Нитроцементация проводится в природном газе с аммиаком.

| Способ нитроцементации изделий из высоколегированных сталей | 1982 |

|

SU1206334A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-07—Публикация

1987-05-13—Подача