Изобретение относится к области нанесения покрытий на металлические детали в форме тел вращения и может быть использовано для нанесения металлических покрытий на поверхность прокатных валков, опоры подшипников скольжения, шейки кривошипных валов, плунжеры гидросистем и т.п.

Известно устройство для механического нанесения покрытий, содержащее корпус и установленный в нем подпружиненный цилиндр, внутри которого и соосно ему размещены пружина и инструмент-цилиндр с каналом для выхода наносимого материала и двумя поршнями, межу которыми размещена дополнительная пружина. Кроме того, на торце корпуса установлен винт, с помощью которого регулируется сила прижатия наносимого материала на обрабатываемую поверхность (патент РФ 2041970, С23С 10/00, С23С 26/00).

Недостаток известной конструкции заключается в том, что с его помощью можно наносить легкоплавкие материал типа сплавы галлия, которые необходимо предварительно разогревать до температуры плавления (+29,7°). Другой недостаток связан со сложностью конструкции и из-за наличия большого количества деталей.

Наиболее близким по технической сущности к предлагаемому техническому решению является устройство для фрикционно-механического нанесения покрытий, содержащее укрепленный на суппорте токарного станка корпус в виде цилиндра, в котором соосно размещены поршень, толкатель, натирающий инструмент, стержень из материала покрытия, две пружины и упругий элемент (патент РФ 2107747, С23С 10/00). Для прижатия стержня из материала покрытия к обрабатываемой поверхности используется пневматическая система нагружения, которая включает в себя пневмоцилиндр, подсоединенный воздухопроводом к воздушной системе, манометр, воздушный и редукционный клапаны.

Недостаток известней конструкции заключается в сложности и низкой надежности пневматической системы прижатия стержня из материала покрытия к обрабатываемой поверхности. Падение или перепады давления воздуха в воздушной системе приведут к сбоям в работе известного устройства и снижению качества покрытия. Другой недостаток связан с ограниченными возможностями известной конструкции, так как с ее помощью можно наносить покрытия только из разогретых легкоплавких материалов типа сплава галлия.

Технической проблемой, решаемой изобретением, является повышение надежности конструкции и расширение технологических возможностей за счет нанесения покрытий как из легкоплавких материалов (галлий), так и металлов с более высокой температурой плавления (алюминий, медь, бронза и т.п.).

Технический результат заключается в совместном применении гравитационной системы нагружения и применении ультразвуковых колебаний, интенсифицирующих процесс нанесения покрытия, что улучшает сцепление нанесенного слоя с поверхностью обрабатываемой детали и позволяет получать покрытия большей толщины.

Поставленная задача решается тем, что у известного устройства для механического нанесения покрытий на наружную цилиндрическую поверхность деталей, содержащее в одном корпусе укрепленный на суппорте станка корпус-цилиндр, в котором одновременно и соосно размещены поршень, толкатель и стержень из материала покрытия, а также система нагружения, система нагружения которая, согласно изменению, выполнена гравитационной в виде установленных на конце толкателя сменных грузов, масса которых составляет 2…3 массы стержня из материала покрытия, при этом корпус-цилиндр со стержнем из материала покрытия установлен вертикально и его продольная ось расположена на расстоянии (0,6-0,7) радиуса обрабатываемой поверхности от оси вращения детали, кроме того, устройство оснащено ультразвуковой акустической системой, состоящей из установленного в отдельном корпусе магнитострикционного преобразователя, соединенного с концентратором-волноводом, на торцевой части которого закреплен излучатель ультразвуковых колебаний, контактирующий с концевой частью стержня из материала покрытия в зоне его контакта с обрабатываемой поверхностью детали, при этом продольная ось концентратора-волновода и излучателя расположена по нормали к окружности обрабатываемой поверхности.

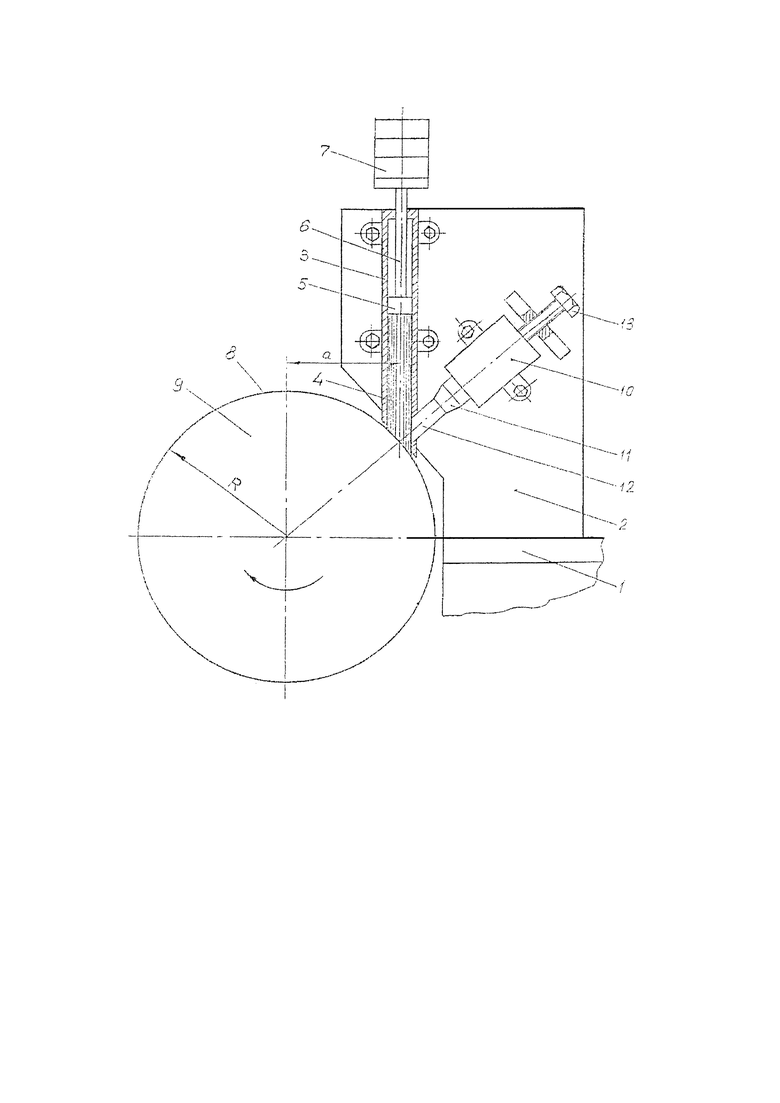

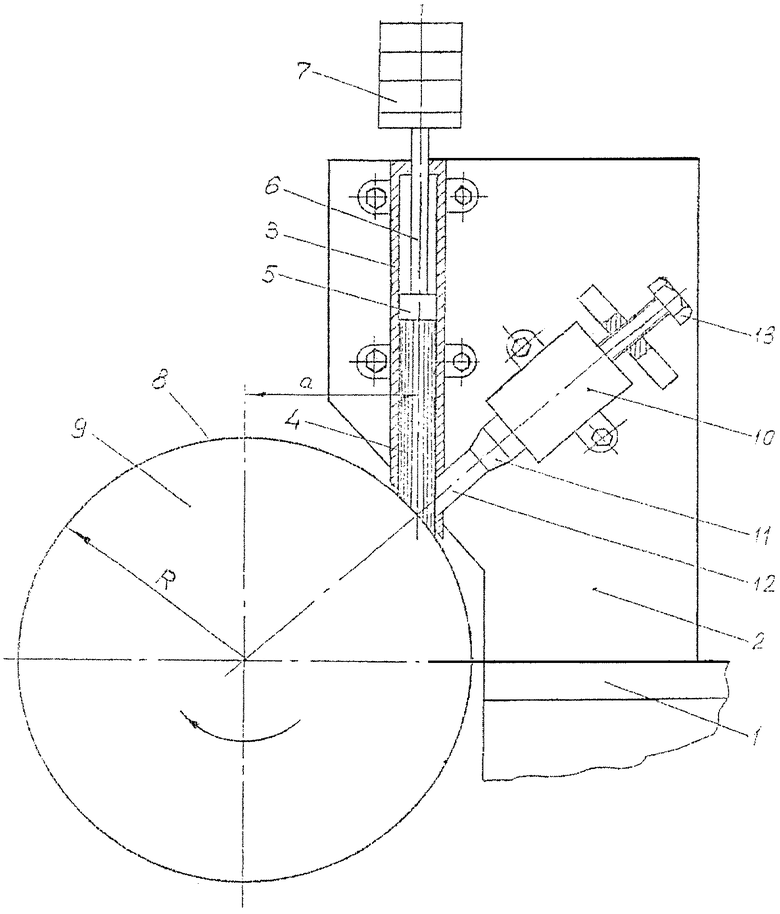

Сущность заявляемой полезной модели поясняется чертежом, где схематично изображено устройство для механического нанесения покрытий на наружную цилиндрическую поверхность деталей.

Вертикальное расположение стержня из материала покрытия относительно продольной оси обрабатываемой поверхности на расстоянии (0,6-0,7) радиуса позволяет добиться минимального значения касательных напряжений на контакте: обрабатываемая деталь - стержень из материала покрытия. При установке вертикального стержня меньше заявленного диапазона приводит к ухудшению процесса переноса материала, поскольку на контакте стержня с обрабатываемой деталью действуют повышенные значения касательных напряжений, приводящих к неравномерному истиранию стержня покрытия и, следовательно, к неравномерному нанесению толщины покрытия. Установка вертикального стержня на расстоянии более 0,7 также нежелательна, поскольку заявляемый эффект от гравитационного нагружения системы не оказывает нужного влияния.

Система гравитационного нагружения выполнена в виде установленных на конце толкателя сменных грузов, масса которых составляет 2…3 массы стержня материала покрытия, что позволяет обеспечивать постоянное усилие прижатия стержня к обрабатываемой поверхности. Уменьшение массы сменных грузов приводит к ухудшению процесса переноса металла, поскольку не позволяет обеспечивать требуемый фрикционный контакт. Увеличение массы сменных грузов больше заявленных приводит к процессу схватывания и заклинивания стержня материала покрытия при контакте с обрабатываемым изделием.

Устройство содержит в одном корпусе укрепленный на суппорте 1 станка кронштейн 2, на котором установлен корпус-цилиндр 3, внутри которого коаксиально ему размещен стержень 4 из материала покрытия, поршень 5 с толкателем 6. Один конец толкателя 6 выходит за корпус-цилиндр 3 и на нем установлены сменные грузы 7 для регулировки силы прижатия стержня 4 к поверхности 8 детали 9. При этом корпус-цилиндр 3 со стержнем 4 установлены вертикально, и их общая продольная ось расположена на расстоянии a=(0,6-0,7)R от оси вращения детали 9, где R - радиус обрабатываемой поверхности 8. Кроме того, на кронштейне 2 уставлена ультразвуковая акустическая система, состоящая из установленного в корпусе 10 магнитострикционного преобразователя, который соединен с концентратором-волноводом 11, На торцевой части концентратора-волновода 11 закреплен излучатель 12 ультразвуковых колебаний, контактирующий с концевой частью стержня 4 в зоне его контакта с обрабатываемой поверхностью 8. При этом продольная ось концентратора-волновода 11 и излучателя 12 ультразвуковых колебаний расположена по нормали к окружности обрабатываемой поверхности 8 в точке ее контакта со стержнем 4. С помощью винта 13 осуществляется прижатие излучателя 12 к обрабатываемой поверхности 8 с необходимым усилием.

Устройство работает следующим образом. Деталь 9 устанавливается на токарном станке. При этом суппорт 1 станка отведен от детали 9. В корпус-цилиндр 3 вставляется стержень 4 из материала покрытия. Перемещая суппорт 1 с размещенным на нем кронштейном 2, стержень 4 подводится к обрабатываемой поверхности 8 детали 9. Устанавливаются грузы 7, которые через толкатель 6 и поршень 5, прижимают стержень 4 к обрабатываемой поверхности 8. С помощью винта 13 корпус 10 ультразвуковой акустической системы перемещается до соприкосновения с излучателем 12 ультразвуковых колебаний с концевым участком стержня 4 в зоне контакта с обрабатываемой поверхностью 8. Производится включение ультразвуковой акустической системы, а обрабатываемая деталь 9 приводится во вращательное движение. При этом материал стержня 4 за счет сил трения и сцепления переносится на обрабатываемую поверхность 8.

Применение разработанного устройства по сравнению с другими техническими решениями обеспечивает:

- упрощение конструкции и повышение надежности его работы;

- возможность нанесения материалов с повышенной температурой плавления;

- возможность увеличения толщины покрытия и улучшение сцепления нанесенного слоя с поверхностью обрабатываемой детали.

Изобретение относится к области нанесения покрытий на металлические детали в форме тел вращения и может быть использовано для нанесения металлических покрытий на поверхность прокатных валков, опоры подшипников скольжения, шейки кривошипных валов, плунжеры гидросистем. Устройство для механического нанесения покрытия на наружную цилиндрическую поверхность металлической детали содержит укрепленный на суппорте станка корпус-цилиндр, в котором соосно размещены поршень, толкатель, стержень из материала покрытия и система нагружения. Система нагружения выполнена гравитационной в виде установленных на конце толкателя сменных грузов. Корпус-цилиндр со стержнем из материала покрытия установлен вертикально, а его продольная ось расположена на расстоянии 0,6-0,7 радиуса обрабатываемой поверхности от оси вращения детали. Устройство оснащено ультразвуковой акустической системой, состоящей из установленного в отдельном корпусе магнитострикционного преобразователя, соединенного с концентратором-волноводом, на торцевой части которого закреплен излучатель ультразвуковых колебаний, контактирующий с концевой частью стержня из материала покрытия в зоне его контакта с обрабатываемой поверхностью детали. Продольная ось концентратора-волновода и излучателя расположена по нормали к окружности обрабатываемой поверхности. Обеспечивается использование ультразвуковых колебаний, интенсифицирующих процесс нанесения покрытия, что улучшает сцепление нанесенного слоя с поверхностью обрабатываемой детали и позволяет получать покрытия большей толщины. 1 ил.

Устройство для механического нанесения покрытия на наружную цилиндрическую поверхность металлической детали, содержащее укрепленный на суппорте станка корпус-цилиндр, в котором соосно размещены поршень, толкатель, стержень из материала покрытия и система нагружения, отличающееся тем, что оно оснащено ультразвуковой акустической системой, состоящей из установленного в отдельном корпусе магнитострикционного преобразователя, соединенного с концентратором-волноводом, на торцевой части которого закреплен излучатель ультразвуковых колебаний, контактирующий с концевой частью стержня из материала покрытия в зоне его контакта с обрабатываемой поверхностью детали, причем продольная ось концентратора-волновода и излучателя расположена по нормали к окружности обрабатываемой поверхности, при этом система нагружения выполнена гравитационной в виде установленных на конце толкателя сменных грузов, корпус-цилиндр со стержнем из материала покрытия установлен вертикально, а его продольная ось расположена на расстоянии (0,6-0,7) радиуса обрабатываемой поверхности от оси вращения детали.

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2107747C1 |

| Способ регистрации сейсмических колебаний при сейсморазведке | 1958 |

|

SU117152A1 |

| Устройство для нанесения покрытия | 1987 |

|

SU1497276A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1990 |

|

SU1765258A2 |

| US 5942289 A, 24.08.1999. | |||

Авторы

Даты

2020-01-22—Публикация

2018-11-28—Подача