Изобоетение относится к первичной обработке лубяных культур, в частности к способам и устройствам для выделения луба из стеблей л/бяных культур.

Цель изобретения - увеличение выхода длинного луба, улучшение его качества и пооышение производительности технологического процесса.

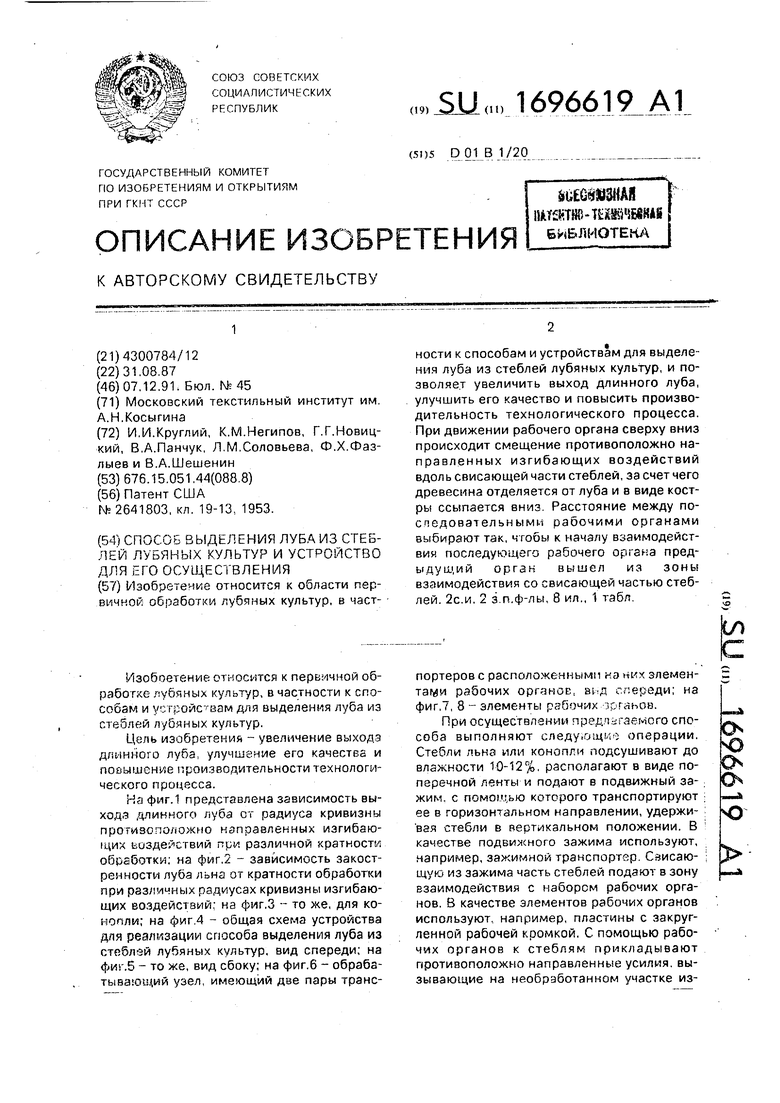

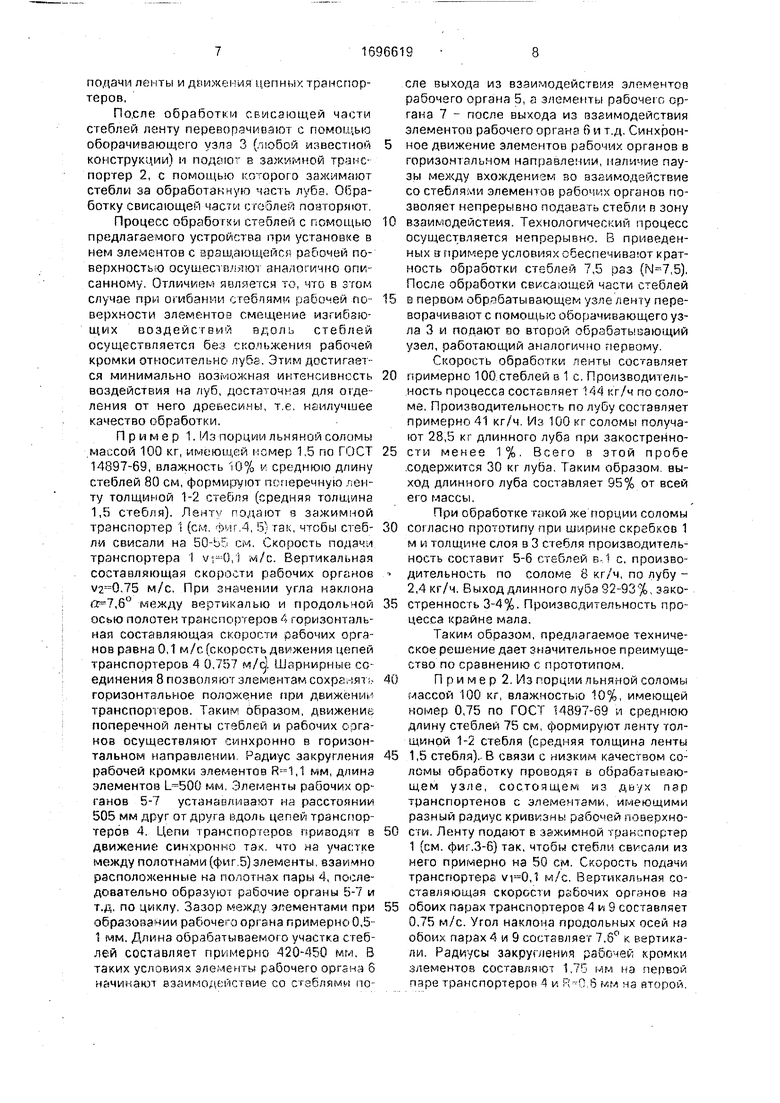

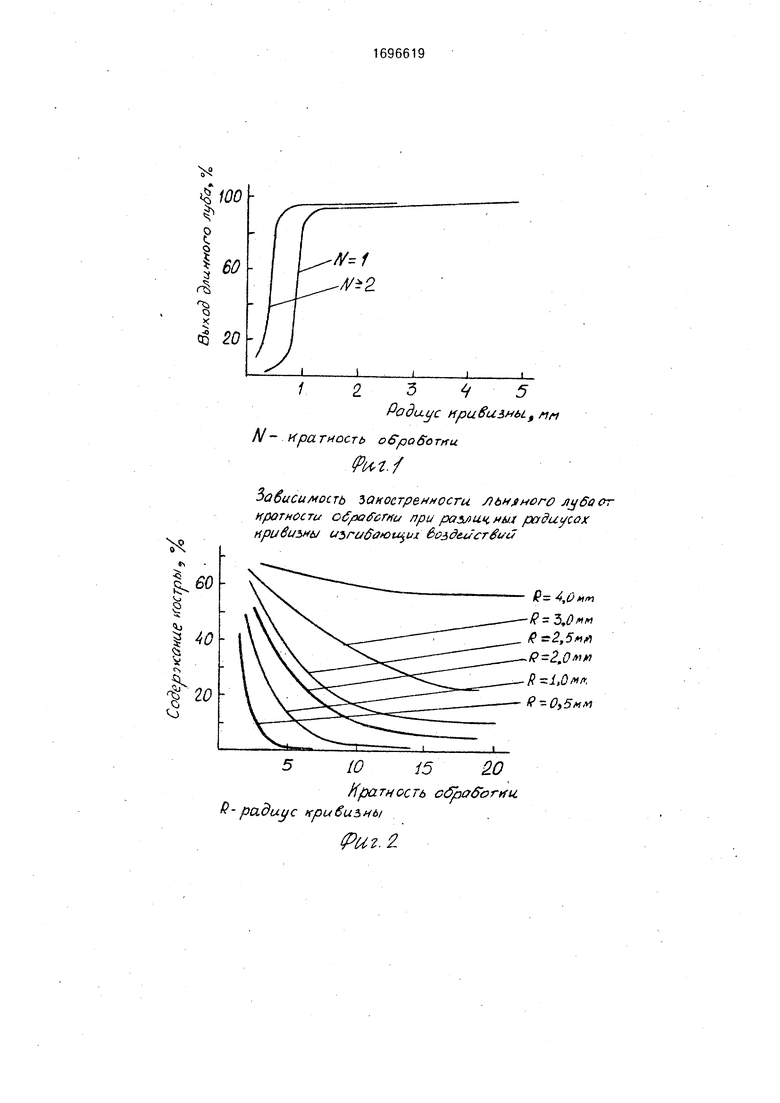

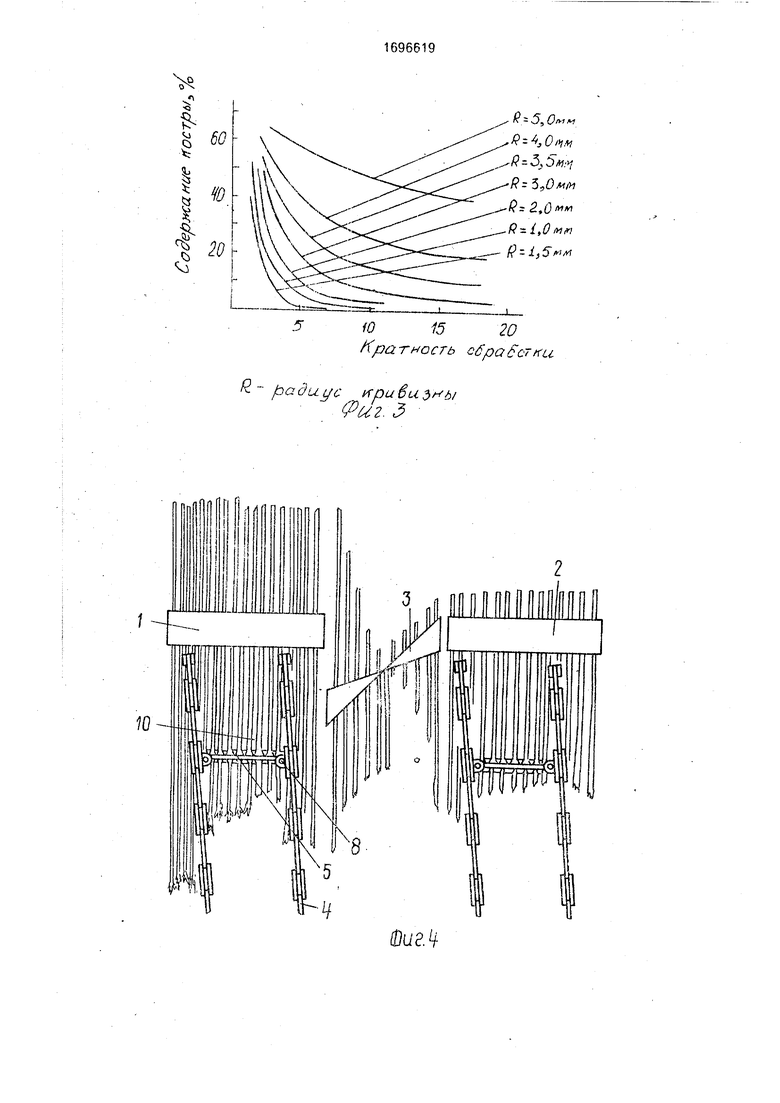

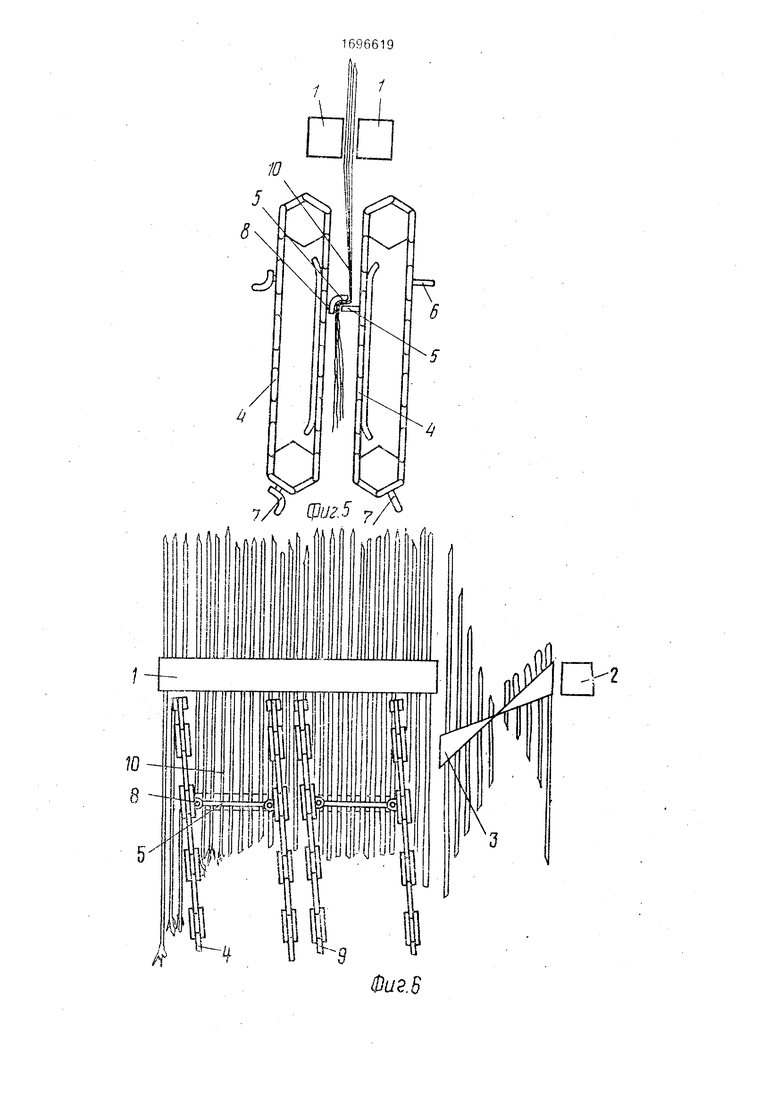

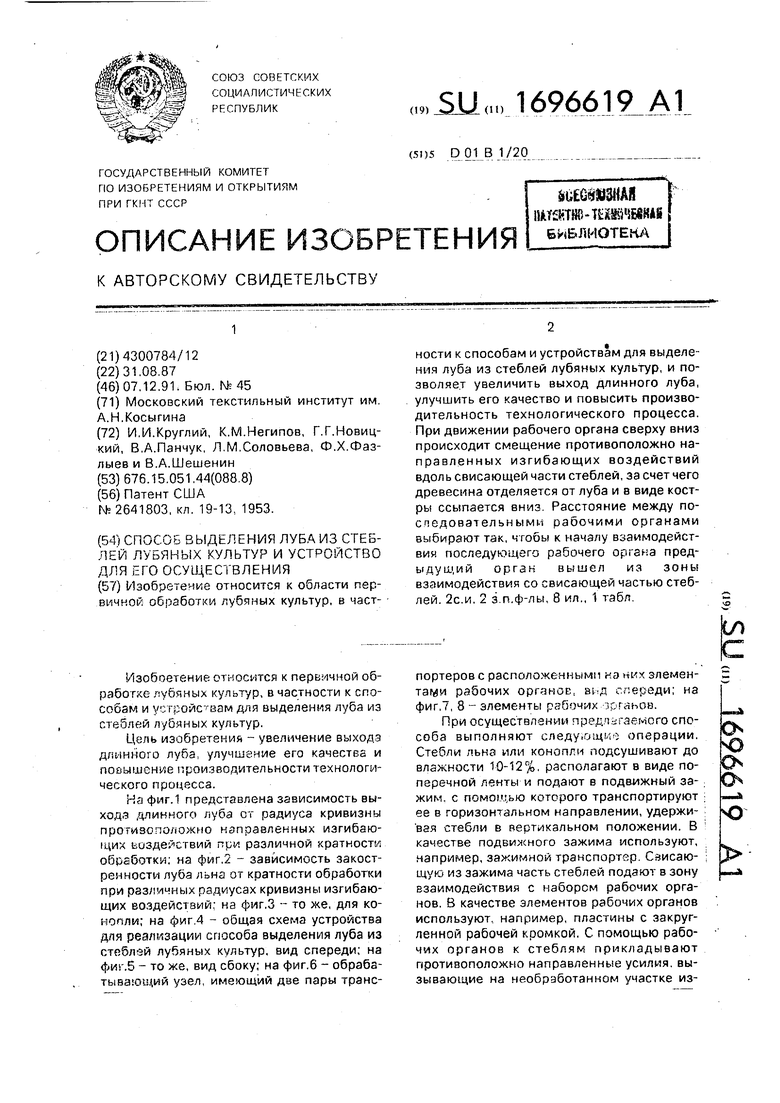

На фиг.1 представлена зависимость вы- ходз длинного луба от радиуса кривизны противоположно направленных изгибающих воздействий при различной кратности обработки; на фиг.2 - зависимость закост- ренностм луба льна от кратности обработки при различных радиусах кривизны изгибающих воздействий: на фиг.З - то же, для конопли; на фиг 4 - общая схема устройства для реализации способа выделения луба из стеблей лубяных культур, вид спереди; на фиг.5 - то же, вид сбоку; на фиг.6 - обрабатывающий узел, имеющий две пары транспортеров с расположенными на них элемен- рабочих органов, si-д спереди; на фиг.7, 8 - элементы рзбочмх тр аьов.

При осуществлении предт гаемого способа выполняют следу.ощм) операции. Стебли льна или конопли подсушивают до влажности Ю-12%, располагают в виде поперечной ленты и подают в подвижный зажим, с помощью которого транспортируют ее в горизонтальном направлении, удерживая стебли в вертикальном положении. В качестве подвижного зажима используют, например, зажимной транспортзр Сзисаю- щую из зажима часть стеблей подают в зону взаимодействия с набором рабочих органов. В качестве элементов рабочих органов используют, например, пластины с закругленной рабочей кромкой. С помощью рабочих органов к стеблям прикладывают противоположно направленные усилия, вызывающие на необработанном участке изо ю о о

ю

гиб стеблей с радиусом кривизны изгиба 1-3 мм при обработке конопли и 1-2 мм при обработке льна. После первого взаимодействия стеблей с рабочими органами к ним прикладывают усилия, вызывающие изгиб стебля с радиусом кривизны изгиба 0,5-2,0 мм. В зону взаимодействия со стеблями рабочие органы перемещают сверху вниз поступательно относительно стеблей. При этом направление изгиба с помощью каждого из рабочих органов изменяют в 2 раза, а взаимодейгтвие одних и тех же стеблей с последующим рабочим органом из набора начинают после окончания взаимодействия с предыдущим, i.e. одновременно воздействуют из стебель только одним рабочим органом. Кратность обработки стеблей составляв примерно 5-15 раз и зависит or качества соломы. Необходимую кратность обработки обеспечивают выбором длины элементов рабочих органов и соотношением скоростей подачи ленты и движения рабочих органов. Оптимальная скорость движения рабочих органов относительно стеблей 0,3-1 м/с. После обработки свисающей части стеблей ленту переворачивают, зажимают за луб, и процесс отделения повторяют для второй части стеблей.

Прч выполнении предложенной последовательности оперений над стеблями технологический процесс осуществляется непрерывно,, выход,длинного луба составляет не менее 95% от всей его массы, содержащейся е стеЬяях, закостренность луба не более 1% Необходимыми условиями являются изменения направления изгиба с помощью каждого из рабочих органов 2 раза и взаимодействие со стеблями каждого последующего рабочего органа после оконча- ния взаимодействия с предыдущие рабочим органом. Экспериментально установлено, что этого достаточно для отделения луба от дррвесины при 5-15-кратной обработке стеблей рабочими органами. При этом интенсивность воздействий на луб достаточно wana для того, чтобы получить не менее 95% длинного луба и сохранить его природную прочность.

Из фиг.1 видно что если при первом взаимодействии () со стеблями радиус кривизны изгибающих воздействий превышает 1,0 мм (R 1,0 мм) то выход длинного луба превышает 60% и по мере увеличения радиуса кривизны приближается к 100%.

При ,0 мм выход длинного луба составляет 60% и по мере уменьшения радиуса кривизны выход длинного луба резко снижается. При R 1,0 мм при первом же взаимодействии рабочих органов со стеблями велика вероятность обрыва луба. Обработка стеблей льна и конопли при первом взаимодействии с рабочими органами радиусом кривизны изгибающих воздействий менее 1,0 мм не дзет преимуществ по сравнению с известными способами. Поэтому значение R 1,0 мм являе(ся предельно минимальным радиусом кривизны изгибающих воздействий для первого взаимодействия рабочих органов со стеблями.

Для второго и последующих взаимодействий (N 2) значение 5 мм является предельно минимальным радиусом кривизны изгибающих воздействий.

Из фиг.2 видно, что при R 5 мм закостренность (отношение массы костры к массе луба с кострой, выраженное в процентах) составляет около 70%. Это близко к соотношению между массами древесины и всего стебля в исходной соломе Это означает, что

при R 5 мм древесин, от луба не отделяется, а происходит просто плющение льняной соломы. По мере уменьшения радиуса кривизны начинает происходить отделение луба от древесины, закостреннность луба

составляет менее 5%. Радиус кривизны изгибающих воздействий R-2.Q мм является предельно максимальным радиусом, при котором предлагаемый способ не дает преимуществ по закостренности по сравнению

с известными способами

Аналогично установлено {см.Фиг.3) что R 3 мм является предельно максималь- ным радиусом кривизны изгибающих воздействий при обработке стеблей конопли

согласно предлагаемому способу.

Для увеличения производительности технологического процесса при повышении качества обработки в предлагаемом способе рабочие органы а зоне взаимодействия со стеблями перемещают так, чтобы они имели не равные нулю составляющие скоро- сти в направлении, параллельном стеблям, и в направлении транспортировки моперечной ленты стеблей, т.е. е вертикальном и горизонтальном направлениях. Величина горизонтальной составляющей равна скорости подачи ленты, а величину вертикальной составляющей выбирают в зависимости от качества обрабатываемой соломы. При

0 этом в процессе обработки не происходит перекоса стеблей, так как рабочие не имеют составляющей скорости поперек стеблей, что уменьшает вероятность обрыва луба при обработке. Кроме того, при этом не

5 происходит перекоса ленты и в начальный момент взаимодействия стеблей с рабочим органом, что также уменьшает вероятность обрыва луба при обработ ке и позволяет увеличить скорость подачи стеблей в зону обработки, т.е. увеличить производительность технологического процесса.4

Для реализации предлагаемого способа выделения луба из стеблей лубяных культур предложено устройство, схема которого приведена на фиг.4 и 5. Устройство содержит два зажимных транспортера 1 и 2, установленные над обрабатывающими узлами, и расположенный между ними оборачивающий узел 3. Обрабатывающий узел содержит пару замкнутых бесконечных цепных транспортеров 4, к зееньям которых прикреплены элементы рабочих органов 5-7 с помощью шарнирных соединений 8. Продольные оси полотен цепных транспортеров наклонены под острым углом к §ертикали, а шарнирные соединения 8 позволяют элементам рабочих органов 5-7 сохранять всегда горизонтальное положение при взаимодействии со стеблями. Радиус закругления рабочей поверхности а начале элементов составляет 2,5 мм при обработке конопли и 1,75 мм .при обработке льна, а в конце элементов - 0,5 мм. На фиг.6 показана схема обрабатывающего узла, содержащего две пары цепных транспортеров 4 и 9, на первой из которых установлены элементы с радиусом закругления рабочей поверхности 1 0-2,5 мм для обработки конопли и до 1,75 мм для обработки льна, а на второй паре установлены элементы с радиусом кривизны рабочей поверхности 0,5-1,75 мм.

Расстояние между элементами последовательных рабочих органов (вдоль полотна транспортера), установленными на каждом /з полотен цепных транспортеров составляет 200-3000 мм при обработке конопли и до 1400 мм при обработке льна. В области пространства под зажимными транспортерами и между парой цепных транспортеров образуется зонд взаимодействия 10 с рабочими органами. Изменение расстояния между элементами рабочих органов в указанных пределах имеет существенное значение. Регулировка расстояния эджду элементами рабочих ор- rp.i.oa i укузэччых пределах обеспечивает аведение последующего рабочего органа в зону аз;-г,;модейс аия со стеблями после выхода из нее предыдущего рабочего органа. Это расстояние не может быть менее 200 мм потому, что если уг зновить элементы нэ каждом из транспортеров на расстоянии менее 200 WM, то при получении длинного луба минимальной длины (400 мм) с перехватом посередине (т.е. обрабатывая сначала от еарсдины к комлю, а потом от середины к вершине) ао взаимодействие с лубок придут одновременно два или более рабочих органа, что приведет к увеличению

натяжения луба, увеличит его обрывность и снизит качество. Верхние пределы расстояний между элементами соответствуют максимальной высоте растений конопли

(300 мм) и льна (1400 мм).

Более подробно элементы рабочих органов показаны на фиг.7,8. На фиг.7 показаны элементы с Г-образным профилем с закругленной рабочей кромкой. Элементы,

образующие один рабочий орган (например, рабочий орган 5), взаимно расположен- ные на противоложных цепных транспортерах из пары,повернуты на 180°, Зазор между элементами в зоне взаимодействия со стеблями подбирается экспериментально и может составлять 0,5-5 мм. На фиг.8 показаны элементы, рабочая поверх: ность которых выполнена в виде валика 11 с возможностью вращения его вокруг

оси 12.

Устройство работает следующим образом.

Поперечную ленту стеблей льна или конопли с помощью зажимного транспортера 1 подают в зону взаимодействия с рабочими органами 5-7, элементы которых расположены на полотнах пары бесконечных цепных транспортеров 4. Цепи транспортеров

приводят в движение синхронно так, что на прямолинейном участке между полотнами элементы, расположенные на разных полотнах пары 4, образуют последовательно рабочий орган- 5, затем следующий рабочий

орган 6 и т.д. При движении рабочего органа 5 сверху вниз происходит смещение противоположно направленных изгибающих воздействий вдоль свисающей часги стеблей, за счет чего древесина отделяется от луба ив виде костры высыпается вн -лз. Расстояние между последовательными рабочими органами (з значит, и их элементами) выбирают так. что к началу взаимодействия последующего рабочего органа 6 предыдущий орган

5 выйдет из зоны взаимодействия со свисающей частью стеблей. Зтим обеспечивается то, что одновременно на один и тот стебель воздействуют только одним рабочим орга- ,ном, т.е. направление изгиба в зоне взаймодействия стеблей с рабочими органами изменяют 2 раза. Угол между вертикалью и продольной осью полотен транспортеров выбирают так, чтобы при заданной кратности обработки элементы рабочих органов

двигались в горизонтальном направлении синхронно с обрабатываемой ленгой. Этим обеспечивается непрерывная обработка транспортируемой поперечной ленты и без перекоса стеблей в ней. Кратность обработки обеспечивается регулировкой скоростей

подачм ленты и движения цепных транспортеров.

После обработки свисающей части стеблей ленту переворачивают с помощью оборачивающего узла 3 (любой известной конструкции) и подают в зажимной транспортер 2, с помощью которого зажимают стебли за обработанную часть луба. Обработку свисающей части стеблей повторяют. Процесс обработки стеблей с помощью предлагаемого устройства при установке в нем элементов с вращающейся рабочей поверхностью осуществляют аналогично описанному. Отличием является то, что в этом случае при огибании стебпямм рабочей поверхности элементов смещение изгибающих воздействий вдоль стеблей осуществляется без скольжения рабочей кромки относительно луба. Этим достигается минимально возможная интенсивность воздействия на луб, достаточная для отделения от него древесины, т.е. наилучшее качество обработки.

Пример 1.Из порции льняной соломы массой 100 кг, имеющей номер 1,5 по ГОСТ 14897-69, влажность 10% и среднюю длину стеблей 80 см, формируют поперечную ленту толщиной 1-2 стебля (средняя толщина 1,5 стебля). Лент« подают в зажимной транспортер 1 (см. |жг,4, 5) так, чтобы стебли свисали на 50-ъ5 см. Скорость подачи транспортера 1 vi-0,1 м/с. Вертикальная составляющая скорости рабочих органов ,75 м/с. При значении угла наклона ,60 между вертикалью и продольной осью полотен транспортеров 4 горизонтальная составляющая скорости рабочих органов равна 0,1 м/с (скорость движения цепей транспортеров 4 0,757 м/с. Шарнирные соединения 8 позволяют элементам сохранят ь горизонтальное положение при движении транспортеров, Таким образом, движение поперечной ленты стеблей и рабочих органов осуществляют синхронно в горизонтальном направлении. Радиус закругления рабочей кромки элементов ,1 мм, длина элементов мм. Элементы рабочих органов 5-7 устанавливают на расстоянии 505 мм друг от друга вдоль цепей транспортеров 4. Цепи транспортеров приводят в движение синхронно так, что на участке между полотнами (фиг,5) элементы, взаимно расположенные на полотнах пары 4, последовательно образуют рабочие органы 5-7 и т.д, по циклу. Зазор между элементами при образовании рабочего органа примерно 0,5 1 мм. Длина обрабатываемого участка стеблей составляет примерно 420-450 мм, В таких условиях элементы рабочего органа 6 начинают взаимодействие со стеблями после выхода из взаимодействия элементов рабочего органа 5, а элементы рабочею органа 7 - после выхода из взаимодействия элементов рабочего органа 6 и т.д. Синхронное движение элементов рабочих органов в горизонтальном направлении, наличие паузы между вхождением во взаимодействие со стеблями элементов рабочих органов позволяет непрерывно подавать стебли в зону

0 взаимодействия. Технологический процесс осуществляется непрерывно. В приведенных в примере условиях обеспечивают кратность обработки стеблей 7,5 раз (,5). После обработки свисающей части стеблей

5 в первом обрабатывающем узле ленту переворачивают с помощью оборачивающего узла 3 и подают во второй обрабатывающий узел, работающий аналогично первому Скорость обработки ленты составляет

0 примерно 100 стеблей & 1 с. Производи) ель- ность процесса составляет 144 кг/ч по соломе. Производительность по лубу составляет примерно 41 кг/ч. Из 100 кг соломы получают 28,5 кг длинного луба при закостренно5 сти менее 1%. Всего в этой пробе содержится 30 кг луба. Таким образом выход длинного луба составляет 95% от всей его массы.

При обработке такой же порции соломы

0 coi ласно прототипу при ширине скребков 1 м и толщине слоя в 3 стебля производительность составит 5-6 стеблей в-1 с, произво дительность по соломе 8 кг/ч, по лубу - 2,4 кг/ч. Выход длинного луба 92-93%, ззко5 стренность 3-4%. Производительность процесса крайне мала.

Таким образом, предлагаемое техническое решение дает значительное преимущество по сравнению с прототипом.

0 П р и м е р 2. Из порции льняной соломы массой 100 кг, влажностью 10%, имеющей номер 0,75 по ГОСТ 14897-69 и среднюю длину стеблей 75 см, формируют ленту толщиной 1-2 стебля (средняя толщина ленты

5 1,5 стебля). В связи с низким качеством соломы обработку проводят в обрабатывающем узле, состоящем из двух пэр транспортенов с элементами, имеющими разный радиус кривизны рабочей поверхно0 сги. Ленту подают в зажимной транспортер 1 (см. фиг.3-6) так, чтобы стебли свисали из него примерно на 50 см. Скорость подачи транспортера ,1 м/с. Вертикальная составляющая скорости рабочих органов на

5 обоих парах транспортеров 4 и 9 составляет 0,75 м/с. Угол наклона продольных осей на обоих парах 4 и 9 составляет 7,6° к вертикали. Радиусы закругления рабочей кромки элементов составляют 1.75 мм на первой паре транспортеров 4 и R-06 мм нэ второй

Длина элементов на каждой паре транспортеров мм. Кратность обработки 7,5 раз элементами первой пары и 7,5 раз - элементами второй. Всего кратность обработки составляет 15 раз. В остальном обработку проводят так же, как и в примере 1,

Скорость обработки ленты составляет примерно 100 стеблей в 1 с. Производительность процесса 126 кг/ч по соломе, производительность по лубу - 36 кг/ч. Из 100 кг соломы получают 28,5 кг луба при закост- ренности менее 1%. Выход длинного луба составляет 95%.

Пример 3. Из порции льняной соломы массой 100 кг. влажностью 10%, имеющей номер 0,75 по ГОСТ 14897-699 и среднюю длину стебля 75 см, формируют ленту толщиной 1-2 стебля (средняя толщина 1,5 стебля). В связи с низким качеством соломы обработку проводят элементами с переменным радиусом кривизны рабочей поверхности. Длина элементов 1000 мм, Радиус закругления рабочей поверхности в начале элементов 1,75 мм, в конце - 0,5 мм. Скорость подачи транспортера 1 (см. фиг.4, 5) ,1 м/с. Вертикальная составляющая скорости элементов рабочих органов ,75 м/с. Угол наклона а 7,6°. Кратность обработки 15 раз. В остальном обработка осуществляется так же, как и в примере 1.

Скорость обработки ленты, выход и качество получаемого луба примерно такие же, как и в примере 2.

Аналогичным образом осуществляют остальные примеры, отличающиеся от первых трех значениями параметров обработки и качеством сырья Результаты, соответствующие этим примерам приведены в таблице.

Таким образом, предлагаемые способ и устройство позволяют получать из стеблей льна и конопли длинный луб с закост- ренностью не более 1% в количестве 95-98% от всей его массы, содержащейся в стеблях. При этом технологический процесс осуществляется непрерывно с высокой производительностью. Повышение производительности составляет 15-75 раз. Кроме того, при осуществлении предлагаемого способа сохраняется природная прочность луба. Осуществление способа в промышленных масштабах позволяет ликвидировать цеха

мочки, отличающиеся антисанитарными ус ловиями. снизить металлоемкость оборудования для первичной переработки лубяных культур. 5

Формула изобретения

1.Способ выделения луба из стеблей лубяных культур, включающий транспорти10 ровку ленты стеблей в зону взаимодействия с рабочими органами, в которой рабочие органы перемещают поступательно относительно стеблей и отделяют лубяную часть от древесины за счет последовательного сме5 щения вдоль стеблей противоположно направленных изгибов и взаимодействие одних и тех же стеблей с последующим органом начинают после окончания взаимодействия с предыдущим , при этом

0 последовательно изменяют изгиб стеблей, отличающийся тем, что, с целью увеличения выхода длинного луба, улучшения его качества и повышения производительности технологического процесса,

5 первоначально стебли изгибают до радиуса их изгиба 1-3 мм, а повторно изгибают от 0,5 мм до 2 мм,

2.Способ по п. 1,отличающийся тем. что скорости перемещения ленты стеб0 пей и рабочих органов синхронны,

3 Устройство для выделения луба из стеблей лубяных культур по пп. 1 и 2, состоящее из двух секций, каждая из которых содержит зажимной подающий транспор5 тер и обрабатывающие узлы, каждый из которых состоит из пары бесконечных замкнутых транспортеров со взаимно расположенными на полотнах пары элементами рабочи.х органов с закругленными

0 кромками и имеющих участок прямолинейного перемещения прикрепленных к ним элементов, отличающееся тем, что, с целью увеличения выхода длинного луба, улучшения его качества и повышения произ5 водительности технологического процесса, продольная ось каждого из транспортеров обрабатывающего узла расположена под углом Сг 7-26° к вертикали, а элементы рабочих органов прикреплены к полотну

0 транспортеров шарнирно.

4. Устройство по п. 3, о т л и ч а ю щ е е- с я тем, что каждый из элементов рабочих органов имеет Г-образный профиль.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выделения луба из стеблей лубяных культур | 1984 |

|

SU1254069A1 |

| Устройство для выделения луба из стеблей лубяных культур | 1980 |

|

SU958515A1 |

| Способ уборки льна и устройство для его осуществления | 1986 |

|

SU1417821A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506353C1 |

| Способ выделения луба из стеблей лубяных культур | 1988 |

|

SU1726577A1 |

| Барабан для трепания лубоволокнистого материала | 1989 |

|

SU1640221A1 |

| Способ получения волокна из луба конопли | 1976 |

|

SU611950A1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 1994 |

|

RU2081216C1 |

| Способ испытания луба или волокна лубяных культур на износ | 1987 |

|

SU1532851A2 |

| СПОСОБ ОБРАБОТКИ РАСТИТЕЛЬНОЙ ЛУБЯНОЙ КУЛЬТУРЫ | 2021 |

|

RU2784552C1 |

Изобретение относится к области первичной обработки лубяных культур, в частности к способам и устройствам для выделения луба из стеблей лубяных культур, и позволяет увеличить выход длинного луба, улучшить его качество и повысить производительность технологического процесса. При движении рабочего органа сверху вниз происходит смещение противоположно направленных изгибающих воздействий вдоль свисающей части стеблей, за счет чего древесина отделяется от луба и в виде костры ссыпается вниз. Расстояние между последовательными рабочими органами выбирают так, чтобы к началу взаимодействия последующего рабочего органа предыдущий орган вышел из зоны взаимодействия со свисающей частью стеблей. 2с.и. 2 з.п.ф-лы, 8 ил., 1 та&л

100

§

I

У

пь

О

.X

60

со 20

12345

Радиус криви HUt MM

N кратность обработки

PKI.J

эйбисимость Ъакостреихссги льнлного лубаот- кратности сбра&сгки при различные радиусах нривишы U3rv$0tou$uj( бездействий

5 Ю i5 20

Кратность adpa&ortfu. R- радиус крибиьнь/

Риг. 2

Q- 4,0 н

,Омм R 2,5 ПА Р-2.0л R-ltQ/w, (0,5мм

6040

t 20

vi

5Ю1520

Кратность сбраЈс ки

& - badи uc rfpuви$ ы

Риг 3

10

8-5, Q-WfliM , ,Омм

,0 Q-itQi n

Q-1,5

2

ФигЛ

Фиг, 6

в

Щи2.7

Фиг 8

| Элеватор корпусной | 2017 |

|

RU2641803C1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1991-12-07—Публикация

1987-08-31—Подача