Изобретение относится к технологии производства огнеупоров, а именно к технологии получения легковесных огнеупорных изделий, которые могут быть использованы в качестве огнеупорной футеровки высокотемпературных тепловых агрегатов с регулируемой атмосферой, например в футеровке печей для отжига трансформаторной стали.

Цель изобретения - снижение кажущейся плотности, теплопроводности и брака

при изготовлении высокоглиноземистого легковесного отнеупора с выгорающей добавкой из полистирола.

Способ осуществляют следующим образом.

Вспученный полистирол (3-15%) увлажняют шликером, состоящим из мелового молока и раствора лигносульфоната (ЛСТ) в двухзальном смесителе, после чего добавляют глинозем (97-85%) и продолжают перемешивание до получения однородной мзссы. Подготовленную массу разливают в

о ю

00

го го сл

металлические формы. Сушку производят при температуре теплоносителя 20-40°С в течение 5-12 ч.

После этой предварительной стадии сушки поднимают температуру теплоносителя со скоростью 0,1-1,5°С/ч до 60-70°С. В случае испарений через всю поверхность изделия, кроме плоскости опоры, после предварительной сушки скорость теплоносителя повышают по 2,0-3,3°С/ч до 95- 105°С. При этом выдерживают скорость движения теплоносителя 0,5-5 м/с.

Высушенные изделия обжигают при 1500°С, при этом в зоне подогрева печи температуру поднимают со скоростью 40- 50°С/ч.

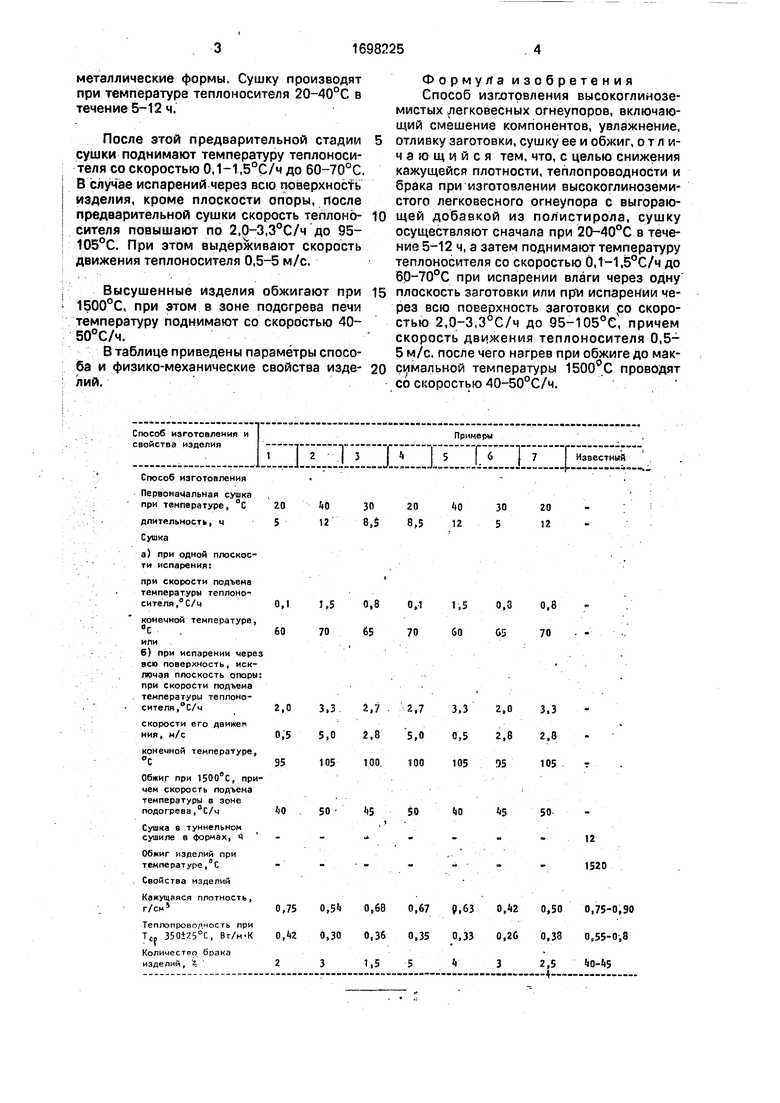

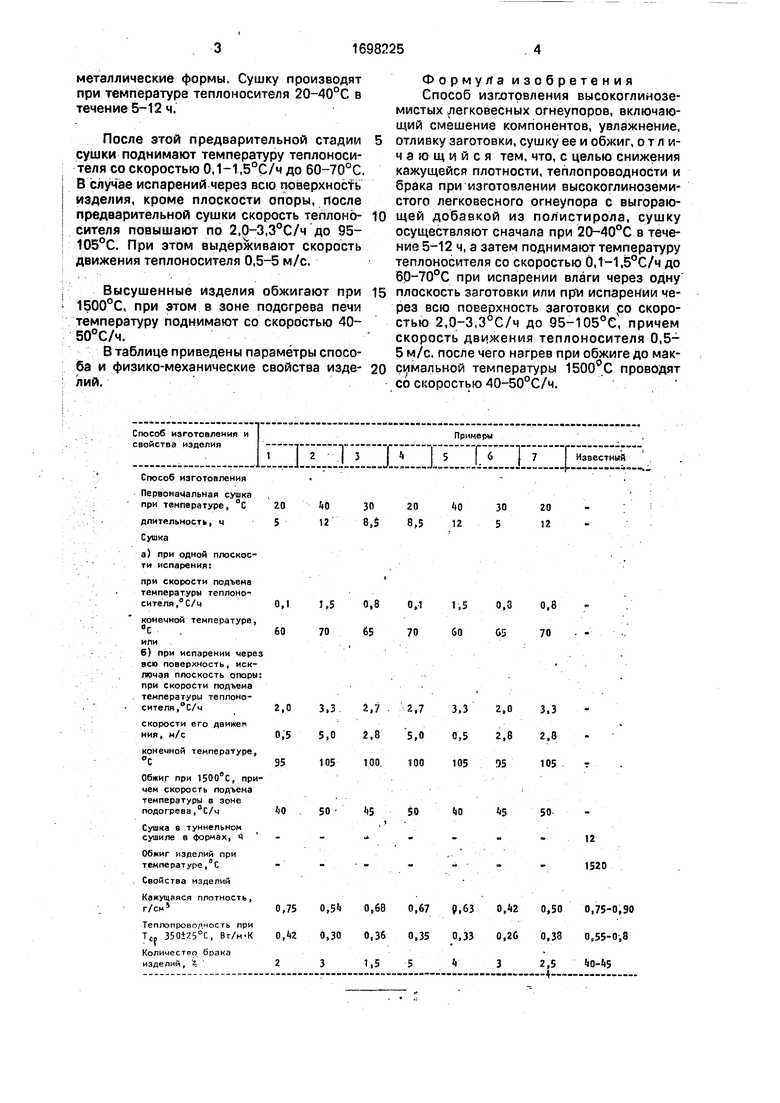

В таблице приведены параметры способа и физико-механические свойства изделий.

Форму/fa изобретения Способ изготовления высокоглиноземистых легковесных огнеупоров, включающий смешение компонентов, увлажнение,

отливку заготовки, сушку ее и обжиг, отличающийся тем, что, с целью снижения кажущейся плотности, теплопроводности и брака при изготовлении высокоглиноземистого легковесного огнеупора с выгорающей добавкой из полистирола, сушку осуществляют сначала при 20-40°С в течение 5-12 ч, а затем поднимают температуру теплоносителя со скоростью 0,1-1,5°С/ч до 60-70°С при испарении влаги через одну

плоскость заготовки или при испарении через всю поверхность заготовки ро скоростью 2,0-3,3 С/ч до 95-105°С, причем скорость движения теплоносителя 0,5- 5 м/с. после чего нагрев при обжиге до максимальной температуры 1500°С проводят со скоростью 40-50°С/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКОВЕСНЫЙ ОГНЕУПОР И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2083528C1 |

| БЕЗОБЖИГОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2155735C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ОГНЕУПОРОВ | 2016 |

|

RU2615007C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ОБЪЕМНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2473515C1 |

| Композиция для получения теплоизоляционного слоя двухслойного огнеупора для вращающихся печей | 1991 |

|

SU1806119A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| Шихта для изготовления легковесных огнеупоров | 1980 |

|

SU908767A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2001 |

|

RU2197450C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2154042C1 |

Изобретение относится к технологии получения легковесных изделий, которые могут быть использованы в футеровках высокотемпературных тепловых агрегатов с регулируемой атмосферой. Цель изобретения - снижение кажущейся плотности, теплопроводности и количества брака. Легковесные изделия получают увлажнением вспученного полистирола шликером из мелового молока и раствора лигно- сульфоната, перемешиванием с глиноземом, отливкой, сушкой и обжигом, причем осуществляют первоначальную сушку при 20-40°С в течение 5-12 ч, затем повышают температуру теплоносителя со скоростью 0,1-1,5° /ч до 60-70°С при одной плоскости испарения или при испарении через всю поверхность изделия, кроме плоскости опоры, со скоростью 2,0-3,3°/ч до 95-105°С и скорости движения теплоносителя 0,5-5,0 м/с, а обжигают со скоростью подъема температур в зоне подогрева 40-50°/ч до максимальной температуры 1500°С. Физико-механические показатели следующие: кажущаяся плотность 0,42- 0,75 г/см3; теплопроводность при 325- 375°С 0,26-0,42 Вт/м-К. 1 табл. сл

Способ изготовления

Первоначальная сушка при температуре, °С

длительность, ч Сушка

а) при одной плоскости испарения:

при скорости подъема температуры теплоносителя, С/ч

конечной температуре, °С или

6) при испарении чере всю поверхность, исключая плоскость опоры при скорости подъема температуры теплоносителя ,°С/ч

скорости его движеи ния, м/с

конечной температуре,

Обжиг при 1500 С, причем скорость подъема температуры в зоне подогрева,°С/ч

Сушка в туннельном сушиле в формах, ч

20 8,5

1)0 12

30

5

20 12

0.1 70

о.з

65

0,8 70

2,7 5.0 100

50

3,3

0,5 105

40

2,0 2,8 35

5

3,3 2,8 105

50

12

| 0 |

|

SU220122A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЛЕГКОВЕСНОГО ОГНЕУПОРА | 0 |

|

SU307994A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-12-15—Публикация

1989-06-27—Подача