Изобретение относится к технике соединения разнородных материалов, в частности соединения металла с керамикой, и может найти применение в приборостроительной, радиоэлектронной и электронной промышленности.

Цель изобретения - увеличение термомеханических характеристик узла и обеспечение надежного электрического контакта между металлом и керамикой.

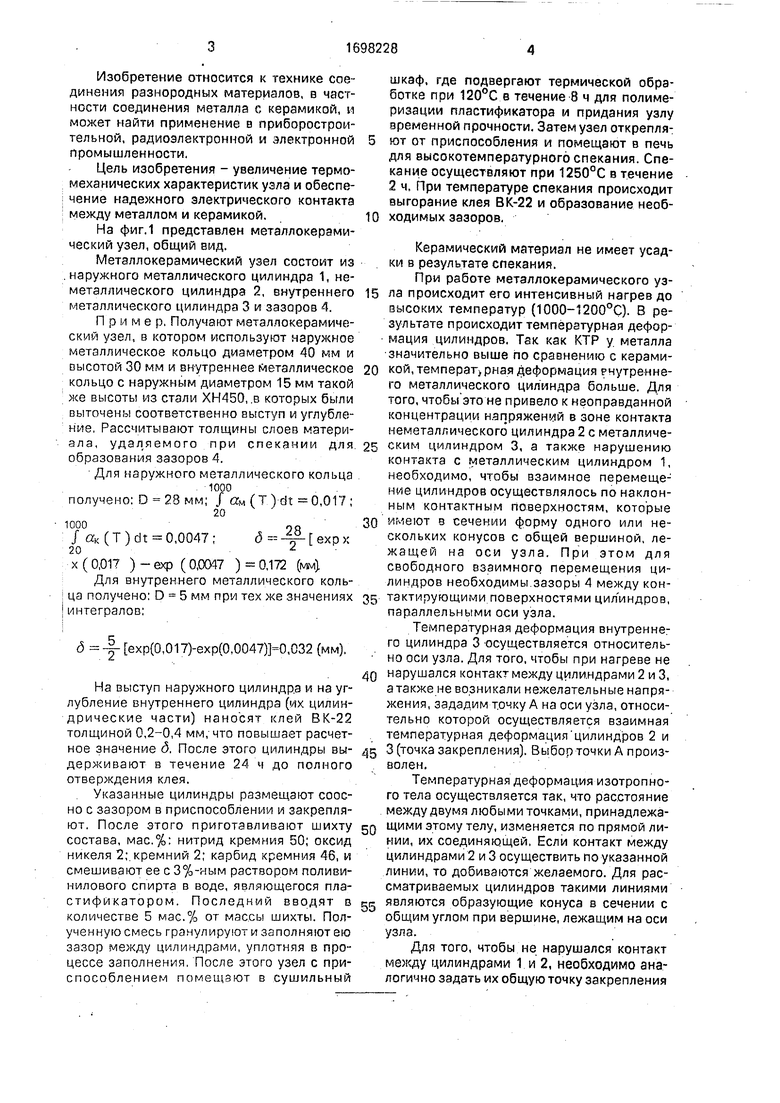

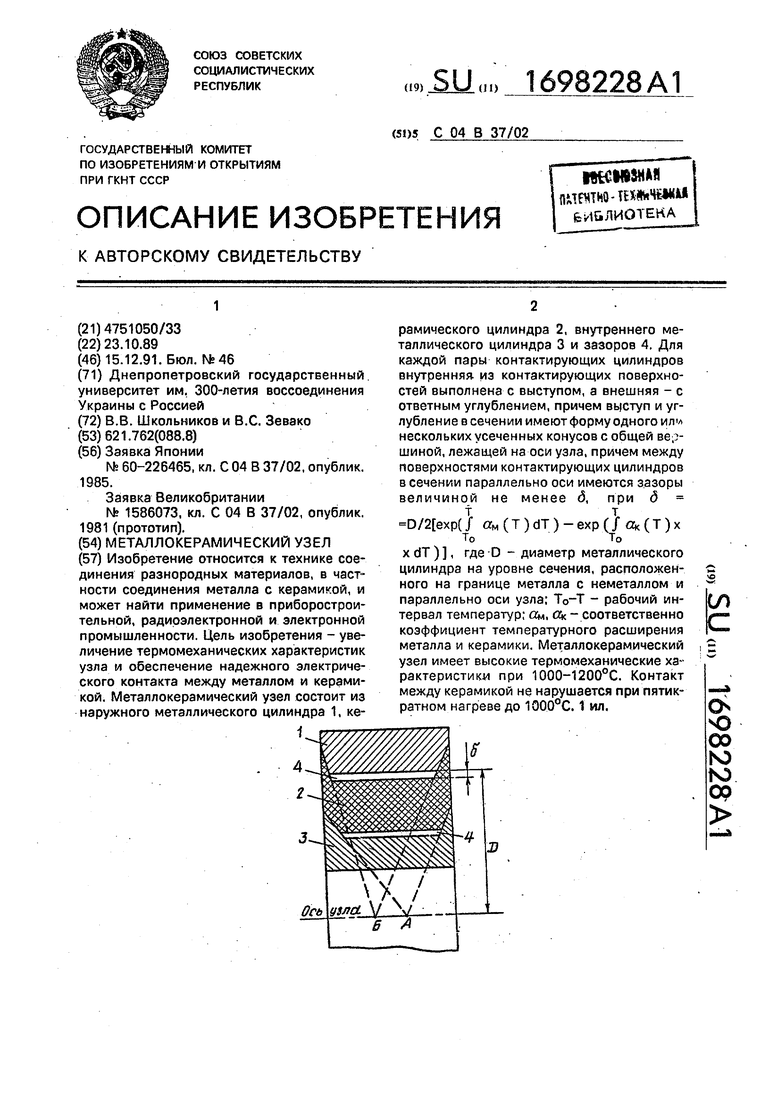

На фиг.1 представлен металлокерами- ческмй узел, общий вид.

Металлокерамический узел состоит из .наружного металлического цилиндра 1, неметаллического цилиндра 2, внутреннего металлического цилиндра 3 и зазоров 4.

Пример. Получают металлокерамиче- скмй узел, в котором используют наружное металлическое кольцо диаметром 40 мм и высотой 30 мм и внутреннее Металлическое кольцо с наружным диаметром 15 мм такой же высоты из стали ХН450, .в которых были выточены соответственно выступ и углубление. Рассчитывают толщины слоев материала, удаляемого при спекании для образования зазоров 4.

Для наружного металлического кольца

юоо получено: D 28 мм; J Ом (Т ) dt 0,017 ;

20

1000

/ ак (Т )dt 0,0047; 20

д

х ( 0,017 ) - ехр ( 0,0047 ) 0,172 (мм)

Для внутреннего металлического кольца получено: D 5 мм при тех же значениях интегралов:

д (0,017)-ехр(0,0047)0,032 (мм).

На выступ наружного цилиндра и на углубление внутреннего цилиндра (их цилиндрические части) наносят клей ВК-22 толщиной 0,2-0,4 мм, что повышает расчетное значение д. После этого цилиндры выдерживают в течение 24 ч до полного отверждения клея.

Указанные цилиндры размещают соос- но с зазором в приспособлении и закрепляют. После этого приготавливают шихту состава, мас,%: нитрид кремния 50; оксид никеля 2; кремний 2; карбид кремния 46, и смешивают ее с 3%-ным раствором поливинилового спирта в воде, являющегося пластификатором. Последний вводят в количестве 5 мас.% от массы шихты. Полученную смесь гранулируют и заполняют ею зазор между цилиндрами, уплотняя в процессе заполнения. После этого узел с приспособлением помеаоют в сушильный

шкаф, где подвергают термической обработке при 120°С в течение 8 ч для полимеризации пластификатора и придания узлу временной прочности. Затем узел открепляют от приспособления и помещают в печь для высокотемпературного спекания. Спекание осуществляют при 1250°С в течение 2 ч. При температуре спекания происходит выгорание клея ВК-22 и образование необходимых зазоров.

Керамический материал не имеет усадки в результате спекания.

При работе металлокерамического узла происходит его интенсивный нагрев до высоких температур (1000-1200°С). В результате происходит температурная дефор- мация цилиндров. Так как КТР у металла значительно выше по сравнению с керамикой, температ рная деформация рчутренне- го металлического цилиндра больше. Для того, чтобы это не привело к неоправданной концентрации напряжений в зоне контакта неметаллического цилиндра 2 с металлическим ципиндром 3, а также нарушению контакта с металлическим цилиндром 1, необходимо, чтобы взаимное перемещение цилиндров осуществлялось по наклонным контактным поверхностям, которые

имеют в сечении форму одного или нескольких конусов с общей вершиной, лежащей на оси узла. При этом для свободного взаимного перемещения цилиндров необходимы зазоры 4 между контактирующими поверхностями цил индров, параллельными оси узла.

Температурная деформация внутреннег

го цилиндра 3 осуществляется относительно оси узла. Для того, чтобы при нагреве не

нарушался контакт между цилиндрами 2 и 3, а также не возникали нежелательные напряжения, зададим точку А на оси узла, относительно которой осуществляется взаимная температурная деформация цилиндров 2 и

3 (точка закрепления). Выбор точки А произволен.

Температурная деформация изотропного тела осуществляется так, что расстояние между двумя любыми точками, принадлежащими этому телу, изменяется по прямой линии, их соединяющей. Если контакт между цилиндрами 2 и 3 осуществить по указанной линии, то добиваются желаемого. Для рассматриваемых цилиндров такими линиями

являются образующие конуса в сечении с общим углом при вершине, лежащим на оси узла.

Для того, чтобы не нарушался контакт между цилиндрами 1 и 2, необходимо аналогично задать их общую точку закрепления

(Б), которая лежит на оси узла и может не совпадать с точкой А.

Предлагаемый металлокерамический узел с соосным расположением цилиндров в сравнении с известным позволяет снизить тепломеханические напряжения, которые возникают при изменении температуры в зоне контакта металл - керамика из-за разности КТР. Предлагаемая конструкция делает возможным работу ме- таллокерамического узла в широком диапазоне температур. Испытания узла при пятикратном нагреве от 20 до 1000°С подтвердили его работоспособность.

Формула изобретения

Металлокерамический узел, включающий два соосных металлических тела с цилиндрическими поверхностями вращения и керамическое тело с цилиндрической поверхностью вращения, расположенное между металлическими телами с зазором и контактирующее с ними, отличаю щи й- с я тем, что, с целью увеличения термомеханических характеристик узла и обеспечения надежного электрического контакта

0

между металлом и керамикой при повышенных температурах, для каждой пары контактирующих поверхностей внутренняя из контактирующих поверхностей выполнена с выступом, а внешняя - с ответным углублением, причем выступ и углубления имеют форму усеченных конусов с вершиной, лежащей на оси узла, а величина зазора не менее б, которую рассчитывают по формуле

(}«,(T)dt)TO

-ехр( /ok(T)dt),

TO

где D - диаметр металлического цилиндра на уровне сечения, расположенного на границе металла с неметаллом и параллельно оси узла;

Т0-Т - рабочий интервал температур;

Ом, OK - соответственно коэффициенты температурного расширения металла и керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлокерамического узла | 1981 |

|

SU1018928A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| Металлокерамический узел (его варианты) | 1981 |

|

SU1031955A1 |

| Металлокерамический узел | 1975 |

|

SU543644A1 |

| КОНТАКТНАЯ СИСТЕМА | 1968 |

|

SU213125A1 |

| БЕСПЛАМЕННЫЙ ИНФРАКРАСНЫЙ НАГРЕВАТЕЛЬ | 2007 |

|

RU2348863C2 |

| УЗЕЛ КРЕПЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ ВНУТРИ ВАКУУМНОГО КОРПУСА ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2017 |

|

RU2649428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ | 1992 |

|

RU2090160C1 |

| Высоковольтный вакуумный переключатель | 1979 |

|

SU826443A1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2078948C1 |

Изобретение относится к технике соединения разнородных материалов, в частности соединения металла с керамикой, и может найти применение в приборостроительной, радиоэлектронной и электронной промышленности. Цель изобретения - увеличение термомеханических характеристик узла и обеспечение надежного электрического контакта между металлом и керамикой. Металлокерамичес кий узел состоит из наружного металлического цилиндра 1, ке1 рамического цилиндра 2, внутреннего металлического цилиндра 3 и зазоров 4. Для каждой пары контактирующих цилиндров внутренняя, из контактирующих поверхностей выполнена с выступом, а внешняя - с ответным углублением, причем выступ и углубление в сечении имеют форму одного ил нескольких усеченных конусов с общей вершиной, лежащей на оси узла, причем между поверхностями контактирующих цилиндров в сечении параллельно оси имеются зазоры величиной не менее д, при д (} orM(T)dT)-exp(/oK(T)x TOTO xdT), где D - диаметр металлического цилиндра на уровне сечения, расположенного на границе металла с неметаллом и параллельно оси узла; То-Т - рабочий интервал температур; OM, Qfc соответственно коэффициент температурного расширения металла и керамики. Металлокерамический узел имеет высокие термомеханические характеристики при 1000-1200°С. Контакт между керамикой не нарушается при пятикратном нагреве до 1000°С. 1 ил. Os чэ 00 ю N5 09

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Заявка Великобритании N 1586073 | |||

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-12-15—Публикация

1989-10-23—Подача