Изобретение относится к металлургии, конкретно к термической обработке в колпаковых печах холоднокатаного листового проката из низколегированной стали повышенной прочности, предназначенного для изготовления деталей методами холодной штамповки с вытяжкой.

Цель изобретения - снижение окис- ленности поверхности стали и повышение ее пластичности и штампуемости.

Сталь марки 08ГСЮТ выплавляют в .. кислородном конвертере кислородно- конвертерного цеха НЛМК и разливают на установках непрерывной разливки стали. После горячей прокатки непрерывно-литых слябов на стане 2000 на толщину 2,5 мм и травления полученных полос проводят их холодную прокатку на пятиклетевом стане 2030

на Т1элщину 1,0 мм, что соответствует обжатию 60%. Холоднокатаные рулоны доставляют в термическое отделение, устанавливают на стенды колпаковых печей в трехярусные садки 74-76 т и подвергают термической обработке.

На стенде колпаковой печи формуют стопу из трех- и четыреххолодкоката-i,- ных рулонов, накрывают ее fyфeлeм, устанавливают нагревательный колпак, .. нагревают со скоростью 40-50 с/ч до температуры вьщержки на первой ступени 400-450°С и въдерживают при этой температуре в течение 8-10 ч. После окончания Этой вьрцержки со скоростью 40-60°С/ч осу1Чествляют нагрев рулонов до температуры вьц ержки на втогэой стуЦ- лени 730-750 С, длительность которой 15-20 ч. Охлаждение рулонов под нагревательным колпаком, до 690-710 С ведут

СП

ел

:со скоростью , а вьщержку - в течение 8-12 ч. Охлаждение стопы рулонов под муфелем со снятым колпаком после вьщержки при 690-710 С проводят со скоростью 25-30 С/ч до температуры распаковки металла 100-120 С,

Снижение окксленности поверхности листового проката из низколегированной стали повышенной прочности достигается благодаря осуществлению выдержки при нагреве на первой ступени при 400-450 Сэ поскольку при температурах этого интервала сталь не столь активна: к образованию окисных пленок на поверхности и в ходе выдержки при 400- 450°С остатки влаги и продукты возгонки смазочных эмульсий полностью удаляются из подмуфельного пространства при его продувке, не ухудшая качество поверхности, и не реагируют с поверхностью в ходе дальнейшего нагрева после вьщержки.

Повышение пластичности и штампуе- мости стали обеспечивается за счет вьщерлски стали при нагреве на второй ступени при 730-750°С, способствующей ускорению собирательной рекристаллизации феррита, т.е. росту его зерен, и образованию благоприятной для вытяжки при штамповке кристаллографической текст фы, а также в результате охлаждения под колпаком до 690-710 С ,с вьцт,ержкой при этой температуре в

рост значений я, является формирова ние в стали при вьщержке в межкрити ческом интервале особой текстуры с преиму1дественным ориентированием зе рен феррита плоскостями {111j парал лачьно плоскости прокатки (ПП). Выдержка под колпаком в течение 8-12 при 690-710°С стабипизирует зерно

Q феррита в стали в пределах 9-10 бал вследствие дальнейшего развития соб рательной рекристаллизации в участк ферритной матрицы, прилегаюш;их к структурно-свободному цементиту и

5 перлиту, образуюш гмися в ходе превращения при охлаждении стали от 730-750 до 690-710 С. Стабилизирующ влияние вьщержки под колпаком при 6 710°С на уровень К, проявляется в

л том, что она способствует совершенс вованию текстуры - увеличению полюс ной плотности зерен с ориентировкой щ в ПП (Р ), происходящему вследствие поглощения мелких зерен с ориентировками другого типа уже сформировавшимися при вьщержке 730- на второй ступени крупными з нами, ориентированными плоскостями fllil параллельно ПП. Наряду с этим вьщержка под колпаком при 690-710 БЫ31|Шает деление и сфероидизацию ц ментитных пластин в перлите, врезул тате чего он разделяется на отдель включения, стабилизированные в пред

15

Ю

течение 8-12 ч, стабилизирующей струк-jg лах 1-2-го балла, что благоприятно

туру и текстуру стали. В ходе вьщержки при 730-750°С (в области температур межкритического интервала) в стали происходит растворение тормозяш их развитие собирательной рекристаллиза- JQ ции феррита нитридных, карбонитридных и цементитных частиц „ Образую1цийся в результате вьщержки при 730-750 С аус- тенит (в объеме 10-15%) формируется в виде крупных вьщелений по границам и 5 в тройных стьжах зерен, что не препятствует развитию собирательной рекристаллизации феррита. Эти причины обусловливают ускоренное развитие собирательной рекристаллизации феррита и JQ тем самым ощутимое увеличение размера его зерна (до 9-11 балла) по сравнению с вьщержкой при 690-710 С на второй ступени в известном способе.

сказывается на повышении штампуемо сталио

. Интервалы температур и длительностей вьщержки на первой ступени нагрева определяют опытным путем пр термической обработке садок холодн катаных рулонов из стали 08ГСЮТ тол шиной 1,0-1,2 мм в колпаковых печах по двухступенчатому реясиму: нагрев скоростью 40°С/ч до температуры вы держки 350-550°С на первой ступени вьщержка в течение 6-12 ч, повторн нагрев со скоростью 50 С/ч.до темп ратуры вьщержки 730°С на второй ст пени, вьщержка при этой температур 15 ч, охлаждение рулонов под муфел со снятым колпаком со скоростью. 30 до температуры распаковки металла . Степень окисленности поверх ности проката оценивают при порезк и отсортировке металла на агр.егатах поперечной резки для каждого рулон из соотношения:

Увеличение размера зерна феррита способствует повьпчению как пластичности, так и показателей штампуемости R и l. Другим фактором, вызываюг м

рост значений я, является формирование в стали при вьщержке в межкритическом интервале особой текстуры с преиму1дественным ориентированием зерен феррита плоскостями {111j парал- лачьно плоскости прокатки (ПП). Выдержка под колпаком в течение 8-12 ч при 690-710°С стабипизирует зерно

феррита в стали в пределах 9-10 балла вследствие дальнейшего развития собирательной рекристаллизации в участках ферритной матрицы, прилегаюш;их к структурно-свободному цементиту и

перлиту, образуюш гмися в ходе превращения при охлаждении стали от 730-750 до 690-710 С. Стабилизирующее влияние вьщержки под колпаком при 690- 710°С на уровень К, проявляется в

том, что она способствует совершенствованию текстуры - увеличению полюсной плотности зерен с ориентировкой щ в ПП (Р ), происходящему вследствие поглощения мелких зерен с ориентировками другого типа уже сформировавшимися при вьщержке 730- на второй ступени крупными зернами, ориентированными плоскостями fllil параллельно ПП. Наряду с этим вьщержка под колпаком при 690-710 С БЫ31|Шает деление и сфероидизацию це- ментитных пластин в перлите, врезультате чего он разделяется на отдельные включения, стабилизированные в преде

g лах 1-2-го балла, что благоприятно

Q 5 Q

5

сказывается на повышении штампуемости сталио

. Интервалы температур и длительностей вьщержки на первой ступени нагрева определяют опытным путем при термической обработке садок холоднокатаных рулонов из стали 08ГСЮТ тол- шиной 1,0-1,2 мм в колпаковых печах по двухступенчатому реясиму: нагрев со скоростью 40°С/ч до температуры выдержки 350-550°С на первой ступени, вьщержка в течение 6-12 ч, повторный нагрев со скоростью 50 С/ч.до температуры вьщержки 730°С на второй ступени, вьщержка при этой температуре 15 ч, охлаждение рулонов под муфелем со снятым колпаком со скоростью. 30 С/ч до температуры распаковки металла 100- . Степень окисленности поверхности проката оценивают при порезке и отсортировке металла на агр.егатах поперечной резки для каждого рулона из соотношения:

516011556

Длина окисленного участка поверхности, м„„„

- ---- ---------..... V1 Пм/

Общая длина полосы, м .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки холоднокатаного листового проката повышенной прочности | 1987 |

|

SU1461771A1 |

| Способ термической обработки холоднокатаного листового проката | 1990 |

|

SU1698302A1 |

| Способ термической обработки высокопрочного проката | 1987 |

|

SU1511284A1 |

| СПОСОБ ОТЖИГА РУЛОНОВ В КОЛПАКОВОЙ ПЕЧИ | 2005 |

|

RU2293772C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| Способ рекристаллизационного отжига холоднокатаной низкоуглеродистой стали | 1985 |

|

SU1337425A1 |

| Способ производства раскисленной алюминием холоднокатаной листовой стали | 1990 |

|

SU1723156A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

Изобретение относится к металлургии, конкретно к термической обработке в колпаковых печах холоднокатаного листового проката из низколегированной стали повышенной прочности. Цель изобретения - снижение окисленности поверхности стали и повышение ее пластичности и штампуемости. Способ включает двухступенчатый нагрев до 400-450°С и до 730-750°С, выдержку на каждой ступени, охлаждение до 690-710°С, выдержку в течение 8-12 ч и окончательное охлаждение. Способ позволяет повысить пластичность и штампуемость стали и увеличить выход годного металла на 25%. 5 табл.

а затем суммируют по трем рулонам каждой садки.

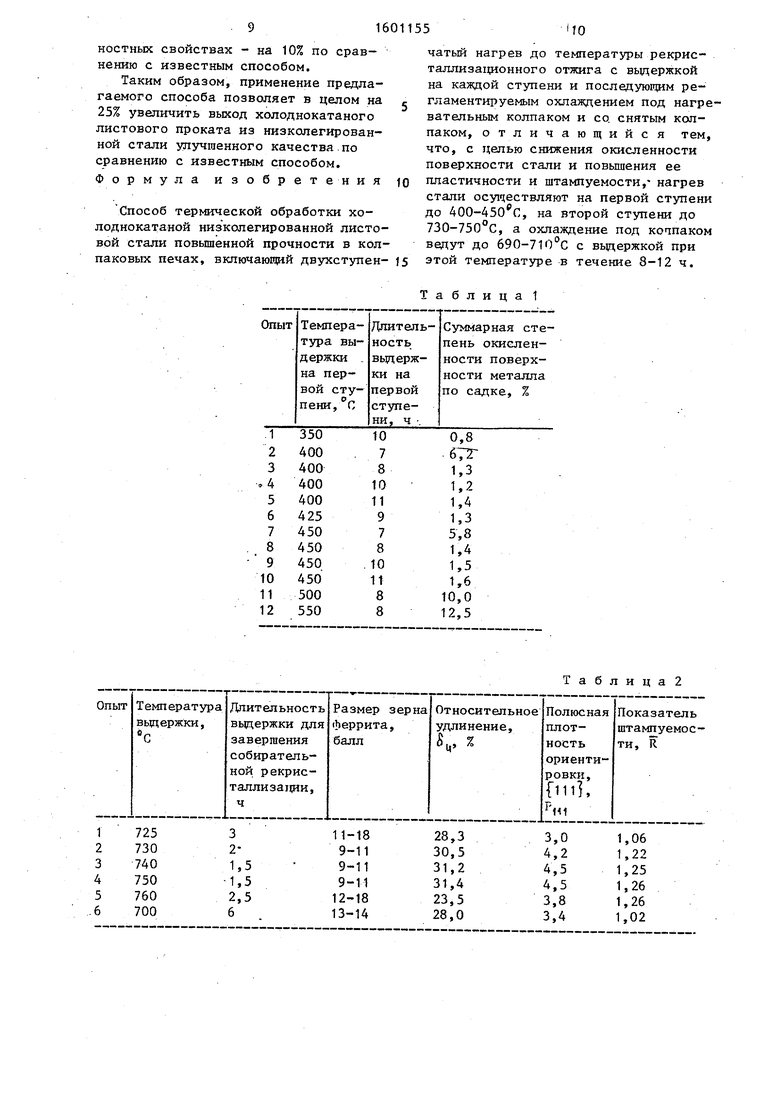

Из данных табл. 1 следует, что выдержка при 350-45и С обеспечивает более низкую окисленность поверхности (опыты 1 - 10) по сравнению с вьдержкой при 500 - 550°С (опыты 11, 12). Однако снижение температуры вьщержки (менее 400°С) нецелесообразно, поскольку в-результате развития процессов старения феррита в стали образуется большое количество мелких вьщелений нитридных и карбонитридных фаз, инициирующих образование в ходе нагрева до температуры вьщержки на второй ступени при первичной рекристаллизации структуры с очень мелким зерном феррита, что не позволяет после прохождения собирательной рекристаллизации достичь требуемого ( S 5 32%) удлинения.

Уменьшение длительности вьщержки (менее 8 ч) не обеспечивает полного удаления остатков влаги и продуктов возгонки смазочных эмульсий при продувке подмуфельного пространства, и в ходе дальнейшего нагрева от температуры вьщержки на первой ступени наблюдается увеличение степени окисленное ти поверхности металла (табл.1, опыты 2,7). Увеличение (более ТО ч) длительности вьщержки (табл.1, опыты 5,10) не приводит к существенному изменению степени окисленности поверхности металла по сравнению с вы-, держкой в течение 8-10 ч (опыты 3-9). Поэтому с учетом возрастания энергетических затрат увеличение длительности вьщержки (более 10 ч) является неприемлемым., Таким образом, для хооднокатаной стали оптимальной на ервой ступени нагрева является выержка при 400-450 с в течение 8- 10 ч.

С помощью лабораторньк экспериментов рентгенографическим методом (обратная съемка по Заксу в камере КРОС- 1/4) проводят изучение избирательной рекристаллизахщи стали 08ГСЮТ, деформированной с обжатием , при температуре вьщержки 700-760 с на второй ступени нагрева.

Химический состав стали, %: С. 0,07; Мп 0,83; Si 0,35; Р 0,011;

10

S 0,015; Сг 0,01; Ni 0,01; Си 0,08; А1 0,035; N 0,008; Ti 0,03.

О завершении собирательной рекристаллизации судят по сериям рентгенограмм (съемка в СоК -излучении), снимавшимся от образцов стали, прошедших обработку при возрастаюгцих температурах (длительностях) вьщержек в межкритическом интервале температур. Появление на фоне равномерно распределенных пятен интерференции феррита 15 ярко выраженньк 2-3,пятен от крупных зерен Феррита, образуюищхся при данной вьщержке (длительности) в результате вторичной рекристаллизации, позволяет считать, что при ближайшей пре- дьщущей вьщержке (длительности) собирательная рекристаллизация в стали завершена. Полюсную плотность ориентировок текстуры, определяюидих yiro- вень показателя штампуемости R, оценивают рентгенографически с помощью метода обратных полюсных фигур на ди- фрактометре ДРОН-УТ-П .

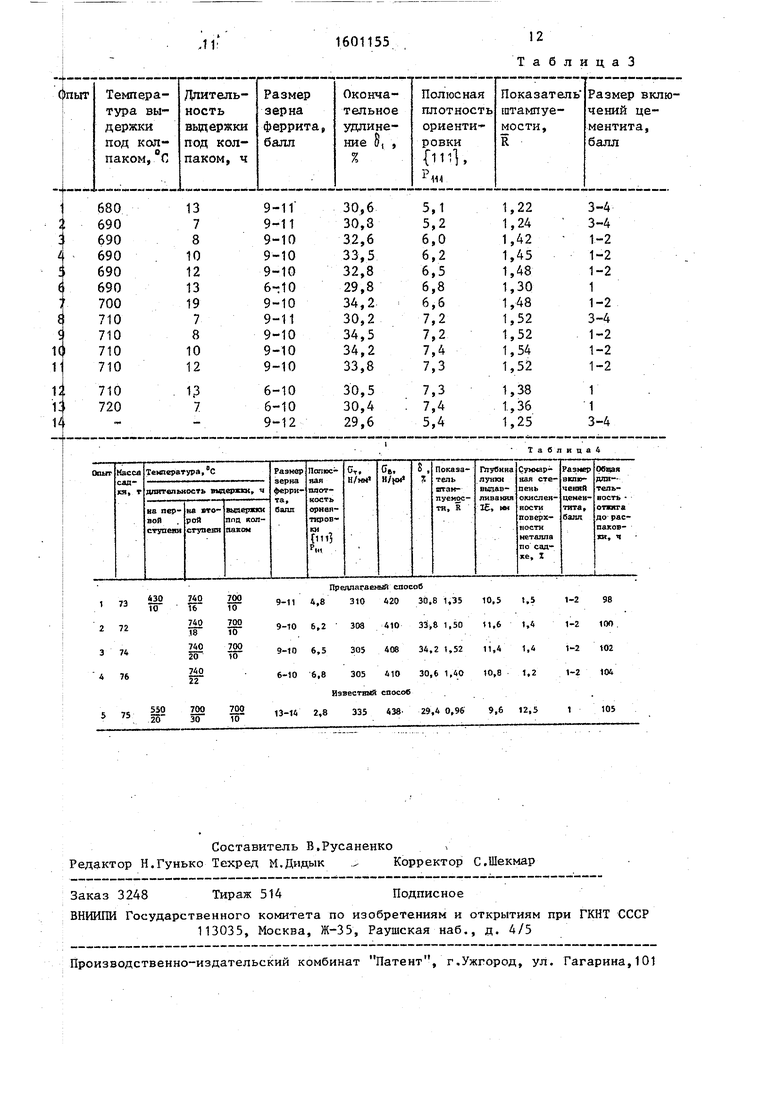

Из данных исследования, представленных в табл. 3, видно, что вьщержка 30 при 730-750 с приводит к значительному ускорению завершения собирательной рекристаллизации феррита (в 3-4 раза по сравнению с вьщержкой при , табл. 3, опыты 2-4,6), обусловливаю- 5 щему увеличение размера зерна феррита до 9-11 балла, относительного удлинения до (J 30,5-31,4%, полюсной плот25

0

ности до Р ,2-4,5 усл.ед. и по- ,казателя щтампуемости до значений ,22-1,26 (против размера зерна феррита на уровне балла, S 28,0%, ,4 и ,02 соответственно для вьщержки при 700°С, табл.3, опыты 2-4, 6).

0 частиц вторых фаз и перекристаллизации стали с образованием включений аустенита и размер зерна феррита, а также уровень значений 5 ц, Р и R становится ниже (табл.3, опыт 1).

При температуре вьщержки более 750 С возрастает объемная доля аустенита (до-25-30%) и его включения, равномерно распределенные по объему.

1 ормозят развитие собирательной ре- ьристаллизатщи, зерно феррита стано- нится меньшим, и показатели 0, Р I-; R при этом также уменьшаются (табл. 2, опыт 5).

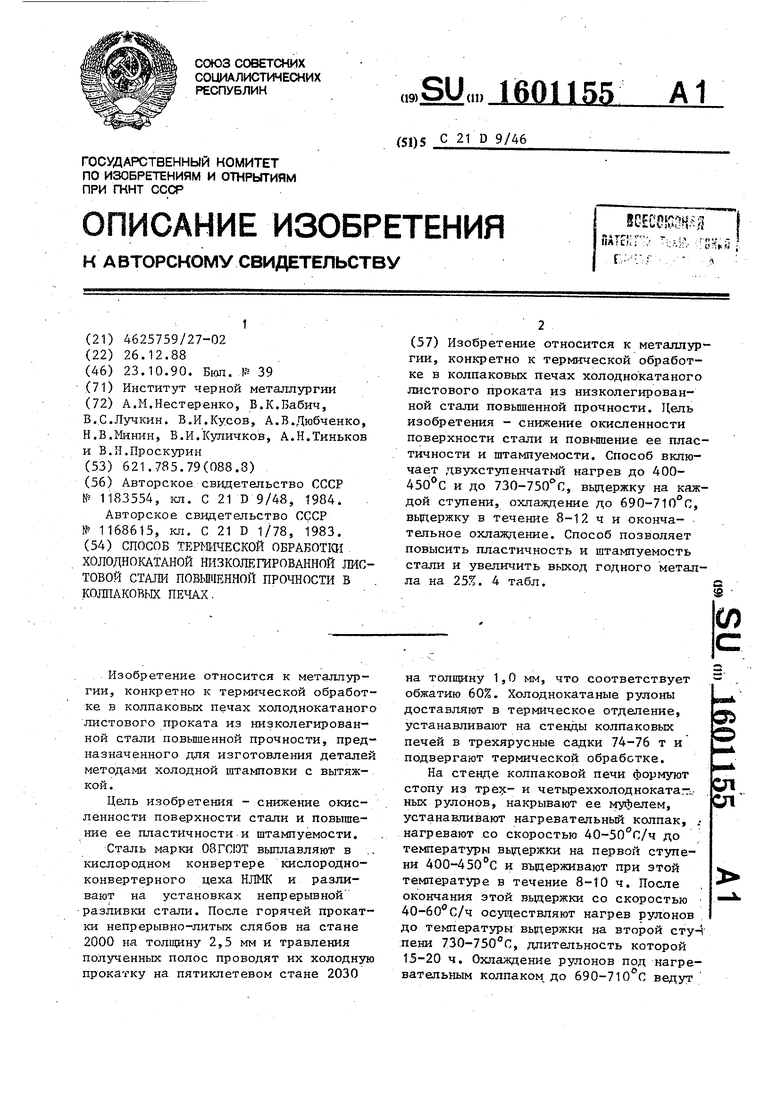

Интервалы температур и длительностей выдержки холоднокатаных рулонов под колпаком определяют с помощью С1ПЫТНЫХ отжигов стали в колпаковых , Рулоны холоднокатаной стали ТОЛ1ЦИНОЙ 1,8 мм, деформированной с ((бжатием ,0%, химический состав которой приведен в табл. 3, вьщержи- нают при температуре вьдержки 740 С на второй ступени нагрева 18, ч, за- veM охлаждают со скоростью 10°С/ч до температур вьщержки под нагрева- вльным колпаком 680-720°С и вьщержи- :зают при этой, температуре в течение -13 ч в зависимости от конкретной температуры вьщержки (табл. 4, опыты 1-13). Последующее охлаждение рулонов до температуры распаковки металла 100-120°С ведут с производитель- 1ОЙ скоростью. Для сопоставления термическую обработку одной из садок металла проводят без вьщержки в ходе эхлаждения от температуры , т.е охлаждение ведут со снятым колпаком непрерывно до температуры распаковки зулонов со средней скоростью 20 С/ч (табл„ 3, опыт 14).

Данные табл. 3 показывают, что оптимальные температурно-временные пар четры вьщержки (температура 690-710 длительность 8-12 ч, опыты 3-5,7,9 - 11) дают возможность получить регламентированный размер зерна феррита

в пределах 9-10 балла и повысить пока-до ренной структуры, текстуры и качества

затели пластичности текстуры и штампуемости стали при благоприятном для щтамповки размере включений цементита П-2 балла.

При температуре вьщержки менее45

690 С даже при длительности, превышающей 12 ч, процесс собирательной рекристаллизации феррита не получает дальнейшего развития и размер зерна феррита, а также показатели пластич- JQ ности, текстуры и штампуемости стали остаются на том же уровне, что и при непрерывном охлаждении рулонов от температуры основной вьщержки 710 С на второй ступени нагрева (табл. 2, опы- ты 1, 14)„ Вследствие слабого развития процессов деления и сфероидизации цементитных пластин в перлите при температуре вьщержки менее 690 С размер

цементитных включений не уменьшается и находится на уровне 3-4 балла (табл.4, опыты 1,14). К аналогичному эффекту в силу указанных причин при оптимальных температурах вьщержки под колпаком 690-710°С приводит и уменьшение длительности (менее 8 ч) вьщержки (табл. 3, опыты 2,8). При температуре вьщержки под колпаком более 710°С и длительности более 12 ч в стали происходит вторичная рекристаллизация феррита, вызывающая выраженную его разнозернистость (различие в 4 балла), что снижает значения о и R (табл. 3, опыты 6,12,13).

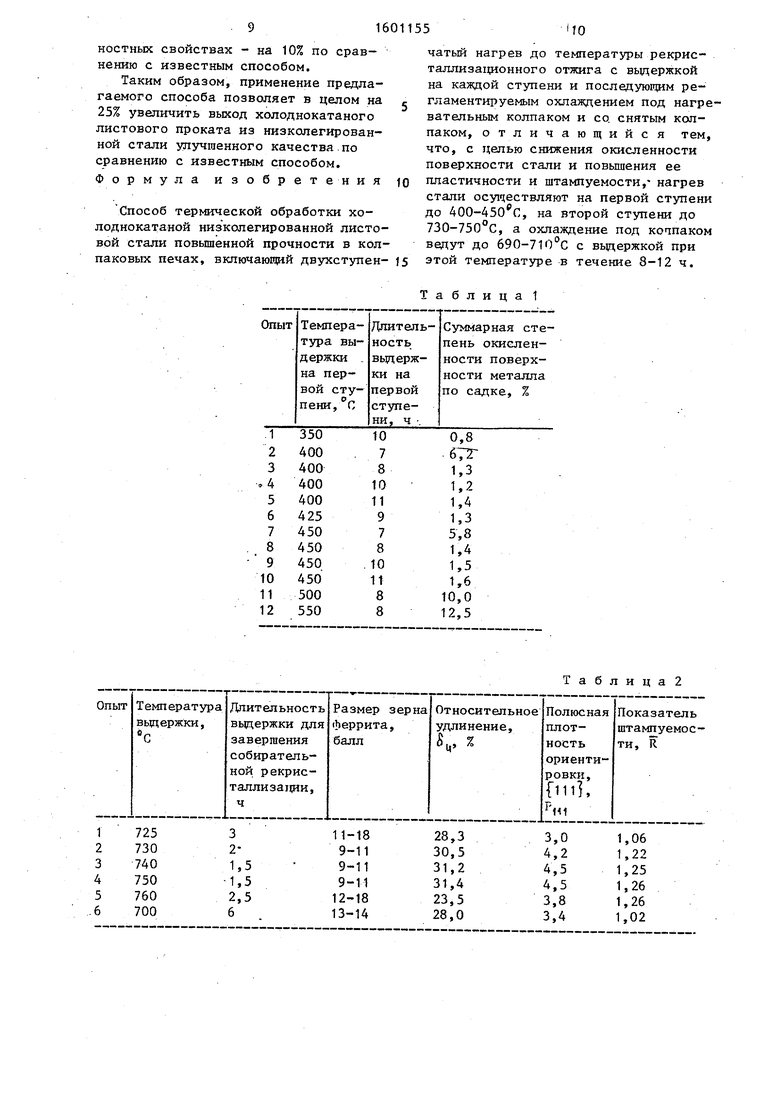

Данные по параметрам оптимальных режимов предлагаемого способа, режимы известного способа и полученные результаты приведены в табл. 4.

Из данных табл. 4 следует, что обработка по оптимальному режиму предлагаемого способа (опыты 2,3) позволяет примерно в 9 раз снизить степень окисленности поверхности, повысить при удовлетворяющем требования ТУ 14- 1-3764-84 прочностных характеристик (6 т ь294 Н/мм2 иС в5 392 Н/ммО на 4,4- 4,8% абсолютньш уровень значений 0(, а также показателей штампуемости I S и глубины лунки вьщавливания по Эрик- сену 1 на ,54-0,56 и ,8- 2,0 мм, т.е. соответственно в 1,56- 1,58 и « 1,2 раза, по сравнению с известным способом (опыт 5). При длительности вьщержки на второй ступени нагрева менее 18 ч собирательная рекристаллизация феррита,в стали не завершается и улучшенные показатели земеталла по плотности и штампуемости при этом не достигаются (табл.4, опыт 1). Увеличение длительности основной вьщержки на второй ступени (более 20 ч) приводит к развитию в феррите- стали вторичной рек1жсталлиза1щи, вызывающей выраженную разнозернистость .

Сопоставительный анализ данных по отсортировке отожженных листов из ста;ли 08FCIOT показывает, что при использовании предлагаемого способа выход годного по окисленности поверхности (II группе отделки поверхности) увеличивается на 15%, а по повьпаенному уровню относительного удлинения

( ,0%) и показателям штампуемости (Rb1,50, ,2 при прочностных свойствах - на 10% по сравнению с известным способом,

Таким образом, применение предлагаемого способа позволяет в целом на 25% увеличить выход холоднокатаного листового проката из низколегированной стали улучшенного качества.по сравнению с известным способом. Формула изобретения

Способ термической обработки холоднокатаной низколегированной листовой стали повышенной прочности в кол- паковых печах, включающий двухступен- J5

чатый нагрев до температуры рекрис- таллизахщонного отжига с вьщержкой на каждой ступени и последующим регламентируемым охлаждением под нагревательным колпаком и со. снятым колпаком, отличающийся тем, что, с целью снижения окисленности поверхности стали и повышения ее пластичности и штампуемости,- нагрев стали осутчествляют на первой ступени до 400-450 с, на второй ступени до 730-750 С, а охлаждение под кo пaкoм ведут до 690-710°С с вьщержкой при этой температуре в течение 8-12 ч.

Т а б л и ц а 1

Таблица2

| Авторское свидетельство СССР № 1183554, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термообработки высокопрочных холоднокатаных листов | 1983 |

|

SU1168615A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-23—Публикация

1988-12-26—Подача