Изобретение относится к металлургии, в частности к термообработке черных металлов, а именно к процессам управления нагревом металла, и может быть использовано в производстве широкополосной стали и ленты, предназначенной для холодного деформирования.

Известен способ регулирования нагрева металла в колпаковой печи, включающей установку задания по колпаковой и стендовой термопарам и нагрев металла до температуры, заданной по стендовой термопаре, при этом определяют график нагрева металла в самой быстро прогреваемой зоне и при достижении металлом в этой зоне температуры, заданной по стендовой термопаре, снижают задание по компаковой термопаре до температуры на 10-40oC ниже точки AC1 нагреваемого металла (а.с. СССР N 1407978, МПК7 C 21 D 11/00, 25.07.88).

Недостатком данного способа является повышенный расход энергоносителей, высокий перепад температуры в процессе и к концу отжига металла, неоднородная микроструктура и механические свойства при отжиге металла, особенно прошедшего холодную прокатку с критическими степенями обжатия (5-15%).

Ближайшим аналогом к заявляемому объекту является способ управления нагревом рулонной автолистовой стали для особо сложной вытяжки, включающий регулирование температуры в колпаковой печи по зональной и стендовой термопары в соответствии с заданными температурами выдержки при ступенчатом нагреве. При этом температуру по зональной термопаре задают не выше 820oC, а ее конкретные величины устанавливают на 100-140oC выше заданных температур выдержек по стендовой термопаре (а. с. СССР N 1406186, МПК7 C 21 D 11/00, 30.06.88).

Недостатком ближайшего аналога является повышенный расход энергоносителей, высокий перепад температуры в процессе и к концу отжига металла, чрезмерно крупное и неоднородное зерно и неудовлетворительные механические свойства, непригодность к штамповке отожженного металлопроката, подвергнутого холодной прокатке с критическими степенями обжатия (5-15%).

Это происходит из-за нерационального выбора температур выдержек по зональной и стендовой термопарам.

Задачей предлагаемого изобретения является снижение расхода энергоносителей, повышение однородности микроструктуры и механических свойств отожженного металла, увеличение выхода годного, повышение рентабельности производства и снижение за счет этого удельных затрат на термообработку.

Поставленная задача достигается тем, что в способе управления нагревом металла в колпаковой печи, включающем регулирование температуры по зональной и стендовой термопарам в соответствии с заданными температурами выдержек при ступенчатом нагреве, на первой ступени нагрева устанавливают температуры выдержек по зональной термопаре, равной температуре начала рекристаллизации нагреваемого металла, а по стендовой термопаре на 170-280oC ниже, чем по зональной термопаре, на второй степени нагрева устанавливают температуры выдержек по зональной термопаре 780-800oC, по стендовой термопаре на 170-250oC ниже, чем по зональной.

Пример конкретного осуществления способа

Рулоны холоднокатаной ленты из стали марки 08пс, вес рулона 10 тонн, наружный диаметр 2100 мм, внутренний диаметр 750 мм, ширина ленты 465 мм, количество рулонов в садке 5, вес садки 50 тонн формируют в стопу на специальном поддоне с конвекторными прокладками между рулонами. Помещают поддон с рулонами на стенд компаковой печи, накрывают муфелем, устанавливают нагревательный колпак и осуществляют нагрев по зональной (колпаковой) и стендовой термопарам. На первой ступени нагрева устанавливают задание по зональной термопаре, равным 650oC, по стендовой термопаре, равным 370oC. Температуру в рулоне контролируют дополнительными термопарами, установленными в каналы, просверленные на глубину 225 мм на расстоянии от наружного витка 20, 100, 235, 350, 450, 550 и 640 мм. В одном рулоне устанавливают 7 термопар для контроля распределения температуры. В стопе (садке) 3 рулона (нижний, средний и верхний) с дополнительными термопарами.

В процессе нагрева фиксируют график нагрева наиболее медленно прогреваемого места стопы рулонов (внутренние срединные витки нижнего и среднего рулонов), а также график наиболее быстро прогреваемого места стопы рулонов (наружные витки верхнего рулона).

В период нагрева на первой ступени первой достигает установленного задания зональная термопара, далее идет регулирование при температуре 650oC до достижения задания по стендовой термопаре (370oC). По достижении 370oC осуществляют выдержку в течение времени, достаточного для достижения в быстро прогреваемом месте садки температуры не выше 450oC и поддержания ее на этом уровне, обеспечивая тем самым условия для протекания процесса возврата, подавляющего аномальный рост зерен в металле (сталь 08пс), прокатанного с критической степенью обжатия (10-13%). При этом температуры в основной массе садки достаточна для завершения процессов полигонизации (формирование субструктуры за счет перераспределения дислокаций).

В данном и последующих нагревах при формировании аналогичной садки в момент завершения 6-часовой выдержки при температуре 370oC по стендовой термопаре, обеспечивающих протекание процессов отдыха и полигонизации, приступают к выполнению второй ступени нагрева, при этом задание по зональной термопаре устанавливают равным 800oC, по стендовой термопаре 620oC. Длительность отжига составляет 28 часов, при этом длительность выдержки по стендовой термопаре при температуре 620oC составляет 12 часов.

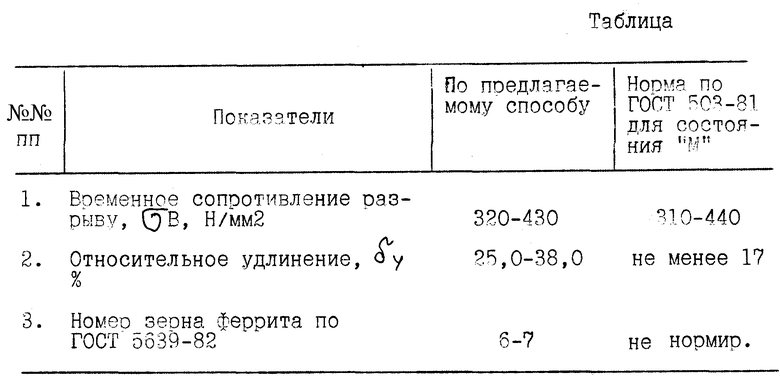

Испытаниям подвергали стальную ленту из стали 08пс, обжатую при холодной прокатке на 10%. После отжига по предлагаемому способу получили следующие механические свойства и микроструктуры (см. таблицу).

При отжиге такого металла по известному способу временное сопротивление составляет 270-275 H/мм2, что не соответствует нормам стандарта. Зерно феррита разрастается до 3-4 номера с образованием на поверхности ленты дефекта "апельсиновая корка". Переработка такого металла у потребителя невозможна.

Преимущества заявляемого способа перед известным заключаются в снижении расхода энергоносителей на 15%, в увеличении выхода годного металла по заказам в увеличении в целом рентабельности производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ НАГРЕВА МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 1999 |

|

RU2165466C1 |

| СПОСОБ УПРАВЛЕНИЯ ОТЖИГОМ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2262541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1999 |

|

RU2155645C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ ЖЕСТИ | 1999 |

|

RU2165465C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 1998 |

|

RU2152446C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ ЖЕСТИ | 2008 |

|

RU2371486C1 |

| КОЛПАКОВАЯ ПЕЧЬ | 1996 |

|

RU2114186C1 |

| СПОСОБ ОТЖИГА СТАЛЬНОЙ ПОЛОСЫ В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2182933C2 |

| Способ регулирования нагрева металла в колпаковой печи | 1990 |

|

SU1728302A1 |

Изобретение относится к металлургии, а именно к процессам управления и регулирования при термообработке черных металлов. Способ включает регулирование температуры по зональной и стендовой термопарам с заданными температурами выдержек при ступенчатом нагреве, при этом на первой ступени нагрева устанавливают температуры выдержек по зональной термопаре, равной температуре начала рекристаллизации нагреваемого металла, по стендовой термопаре на 170-280°С ниже, чем по зональной термопаре, на второй ступени нагрева устанавливают температуры выдержек по зональной термопаре 800°С, по стендовой термопаре на 170 - 250oC ниже. Технический результат - увеличение выхода годного металла. 1 табл.

Способ управления нагревом металла в колпаковой печи, включающий регулирование температуры по зональной и стендовой термопарам в соответствии с заданными температурами выдержек при ступенчатом нагреве, отличающийся тем, что на первой ступени нагрева устанавливают температуры выдержек по зональной термопаре, равной температуре начала рекристаллизации нагреваемого металла, а по стендовой термопаре на 170 - 280oC ниже, чем по зональной термопаре, на второй ступени нагрева устанавливают температуры выдержек по зональной термопаре 800oC, а по стендовой на 170 - 250oC ниже, чем по зональной термопаре.

| Способ управления нагревом рулонной автолистовой стали для особо сложной вытяжки | 1987 |

|

SU1406186A1 |

| БЕНЯКОВСКИЙ М.А | |||

| и др | |||

| Производство автомобильного листа | |||

| - М.: Металлургия, 1979, с.186 - 187 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2000-10-27—Публикация

1999-06-29—Подача