Изобретение относится к оборудованию для нанесения защитных и вое- становительных покрытий с использованием электрической дуги- путем распыления преимущественно порошковой проволоки дискретного химического состава в паре с проволокой постоянного состава.

Цель изобретения - повышение качества многослойного покрытия путем синхронизации подачи участков электродного материала определенного состава с подачей требуемого распыляющего газа.

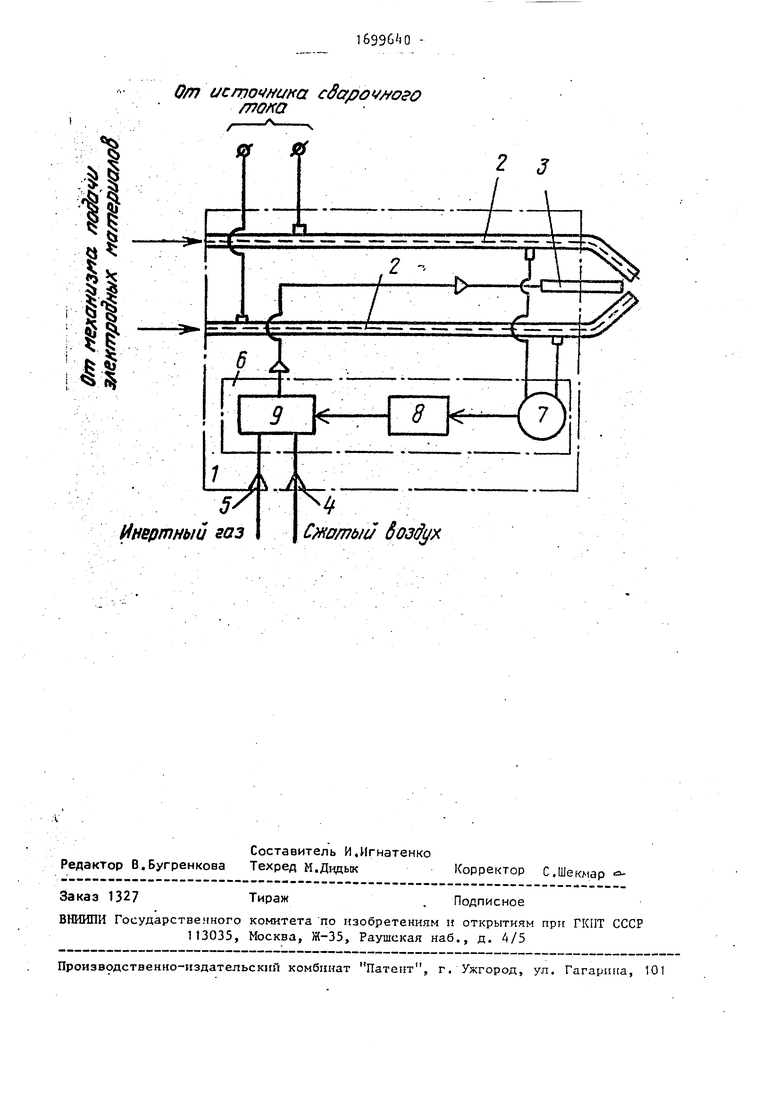

На чертеже показана схема электродугового металлизатора.

Электродуговой металлизатор содержит корпус 1 с направляющими 2

для подачи электродного материала, распылительным соплом 3 и каналами для сжатого воздуха 4 и инертного газа 5 и устройство 6 для импульсной подачи инертного газа. Устройство 6 снабжено датчиком 7 сигналов изменения состава электродного материала, установленным в сварочной цепи и связанным через программное устройство 8 с исполнительным механизмом 9, установленным в цепи подачи инертного газа и воздуха непосредственно перед распылительным соплом 3.

При подготовке к работе опознается данный участок дискретного электродного материала. В исполнительном механизме 9 устанавливается положение, обеспечивающее подачу того газа,

ОЭ СО СО О) 4

который необходим для распыления данного участка дискретной проволоки (например, участок I).

Метиллизатор работает следующим образом.

В рабочем режиме между торцами электродных проволок, проходящими через направляющие 2, которые также являются и токоподводами, возбуждается электрическая дуга и начинается процесс напыления. После окончания плавления участка I и начала плавления участка II порошковой проволоки дискретного состава изменяется напряжение дуги, фиксируемое датчиком 7. После выдержки времени в программном устройстве 8 сигнал с датчика 7 поступает в исполнительный механизм 9, который непосредственно осуществляет переключение с одного газа на другой. В момент завершения плавлении участка II с началом плавления участка I происходит противоположное изменение напряжения. Латчик прекращает выдачу сигнала, и после выдержки времени в программном устройстве исполнительный механизм переключается в исходное положение. Выдержка времени в программном устройстве необходима для гарантированного опознавания данного участка электродного материала, так как в процессе напыления возможны кратковременные отклонения параметров режима.

Опытный образец предлагаемого электродугового металлиэатора испытывали при распылении дискретной порошковой проволоки в паре -с порошковой проволокой постоянного состава. По длине дискретной порошковой проволоки происходит чередование участка I с никелевым порошком в ка- честве шихты и участка II с алюминиевым, порошком.

На участке I предполагается распыление сжатым воздухом, а на участке II - инертным газом, В качестве прототипа использовался стандартный электродуговой металлизатор ЭМ 12-М, подключенный через исполнительный„ механизм (пятилинейный золотниковый распределитель) к системе сжатого воздуха и инертного газа, В зависимости от скорости подачи порошковых проволок, зная длину участков I и Но определяли временные промежутки вре-.

мени переключением исполнительного механизма с одного газа на другой. Переключение осуществлялось вруч

ную тумблером. Лнализ сечения покрытия по глубине обнаружил прослойки толщиной от толщины основных слоев, содержащие включения окислов алюминия. Причиной появления таких

прослоек является несогласованность между подачей инертного газа и плавления участка II вследствие погрешностей изготовления проволоки и работы подающего механизма. При помощи

предлагаемого электродугового ме- таллизатора было получено качественное многослойное покрытие с четко разграниченными слоями, Металлизатор позволяет получать различную толщину

слоев, их последовательность без вмешательства оператора.

Лиапээоны уменьшения (увеличения) напряжения дуги при переходе от .одного участка проволоки к другому, а также выдержка времени для гарантированного опознавания данного участка электродного материала не являются постоянными величинами. Для каждой конкретной проволоки они могут быть

различными.

Формула изобретения

1.Электродуговой неталлиэатор, содержащий корпус с направляющими

для подачи электродного материала и каналами для сжатого воздуха и инертного газа и устройство для импульсной подачи инертного газа, о т- личающийся тем, что, с

Целью повышения качества многослойного покрытия путем синхронизации подачи участка электродного материала определенного состава с полачей требуемого распыляющего газа, устройство для импульсной подачи инертного газа снабжено датчиком сигналов изменения состава электродного материала, установленным в сварочной цепи и связанным через программное

устройство с исполнительным механизмом, установленным в цепи подачи инертного газа и воздуха.

2.Металлизатор по п.t, отличающийся тем, что в качестве датчика сигналов применен вольт-- метр, в качестве программного устройства - реле времени, а в качестве исполнительного механизма - пятилинейный золотниковый распределитель. ,

От источника cfapowo o тока

& #

Н

& &

S «и

S

И

:1

ill

2 3

jr 7Г /Г U

лГ- ГГТ

2 .ч

„иL.:..Z

Ч. - Ч 4J

+

1

О

2 3

- ГГТ

2 .ч

О

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНОГО ПОКРЫТИЯ ПРИ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2016 |

|

RU2641427C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2019 |

|

RU2725785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА С МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2133173C1 |

| Распыляющая металлизационная головка | 1989 |

|

SU1787049A3 |

| Распылительная головка устройства для электродуговой металлизации | 1981 |

|

SU952359A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1991 |

|

RU2064524C1 |

Изобретение относится к оборудованию для нанесения защитных и восстановительных покрытий с использованием электрической дуги путем распыления проволок. Цель - повышение качества многоанодного покры, 9Ъ / - v, ,. yrW- тия путем синхронизации подачи участка электродного материала опреде- ленного состава с подачей требуемого распыляющего газа. Для этого устройство для импульсной подами ийерт- ного газа снабжено датчиком сигналов изменения состава электродного материала, установленным в сварочной цепи и связанным через программное устройство с исполнительным механиз- мом установленным в цепи подачи инертного паза и воздуха, В качестве датчика сигналов применен вольтметр, в качестве программного устройства - реле времени, а в качестве Исполнительного механизма - пятилинейный золотниковый распределитель, 1 з,п, ф-лы, 1 ил. г (Л

| Распылительное сопло электродугового металлизационного аппарата | 1984 |

|

SU1186269A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-12-23—Публикация

1989-04-25—Подача