Изобретение относится к порошковой металлургии, в частности к способам получения порошков из шлифовальных отходов быстрорежущей стали,

Известен способ получения порошка из шламовых отходов быстрорежущих сталей диспергированием шлама (1)

Наиболее близким к изобретению по техническому решению является способ получения порошка быстрорежущей стали из отходов шлифования, включающий операции отделения смазочно-охлаждающей жидкости (СОЖ) и масла, сушку, измельчение, отделение абразива и довосстановле- ние в атмосфере водорода (2).

Основным недостатком способа является высокое содержание кислорода в получаемом порошке быстрорежущей стали,

составляющее более 0,5 мас.%, что не позволяет использовать такой порошок для изготовления режущего инструмента.

Целью изобретения является снижение содержания кислорода в получаемом порошке быстрорежущей стали.

Поставленная цель достигается процесс восстановления шламовых отходов ведут в экзотермической среде, представляющей собой смесь порошков алюминия и калийной селитры, взятых в определенных соотношениях и с определенным размером частиц селитры по отношению к размеру частиц шлама.

Сущность предлагаемого способа состоит в следующем.

Отмытые от СОЖ и масла шлифовальные шламовые отходы сушат и восстанаалио. ю ю VI

00

вают в экзотермической среде при массовом соотношении шлам:среда (1.6-1,65):1, причем в качестве экзотермической среды выбирают смесь порошков калийной селитры и алюминия, взятых в массовом соотношении селитра:алюминий (2,3-2,4):1. Кроме того, размер частиц селитры по отношению к размеру частиц шлама должен быть больше в 3,0-3,5 раза.

При иных значениях указанных соотношений в процессе восстановления получается порошок с повышенным содержанием в нем кислорода, что не позволяет использовать его для изготовления режущего инструмента.

Предлагаемый способ позволяет снизить содержание кислорода в получаемом порошке до 0,08 мас.%,

Пример 1. Шлифовальные шламовые отхрды отмывают от СОЖ и масла горячей водой и сушат. Затем шлам, состоящий из порошка быстрорежущей стали и абразива, восстанавливают в экзотермической среде. Экзотермическую среду готовят из порошков алюминия и калийной селитры, взятых в массовом соотношении селитра;алюмииий 2,2:1. К экзотермической среде добавляют сухой шлам в таком количестве, чтобы выполнялось массовое соотношение шлам:эк- зотермическая среда 1,5:1. Кроме того, калийная селитра, входящая в состав экзотермической среды, и исходный шламовый порошок подбирались таким образом, чтобы отношение среднего размера частиц селитры к среднему размеру частиц шлама составляло 2,9.

Приготовленную смесь тщательно перемешивают и помещают в цилиндрический реактор, в котором создают инертную атмосферу. Реактор герметизируют и с помощью вольфрамовой спирали, специально встроенной в торце реактора, подачей на нее тока 5 А воспламеняют поверхностный слой порошковой смеси. С момента воспламенения самопроизвольно формируется зона горения, которая распространяется по смеси в противоположную сторону от места воспламенения.

После окончания процесса горения остывший продукт извлекают и подвергают измельчению в шаровой мельнице.

Измельченный порошок сепарируют магнитным сепаратором на магнитную и немагнитную части. Магнитной частью является восстановленный порошок быстрорежущей стали, а немагнитной - А120з.

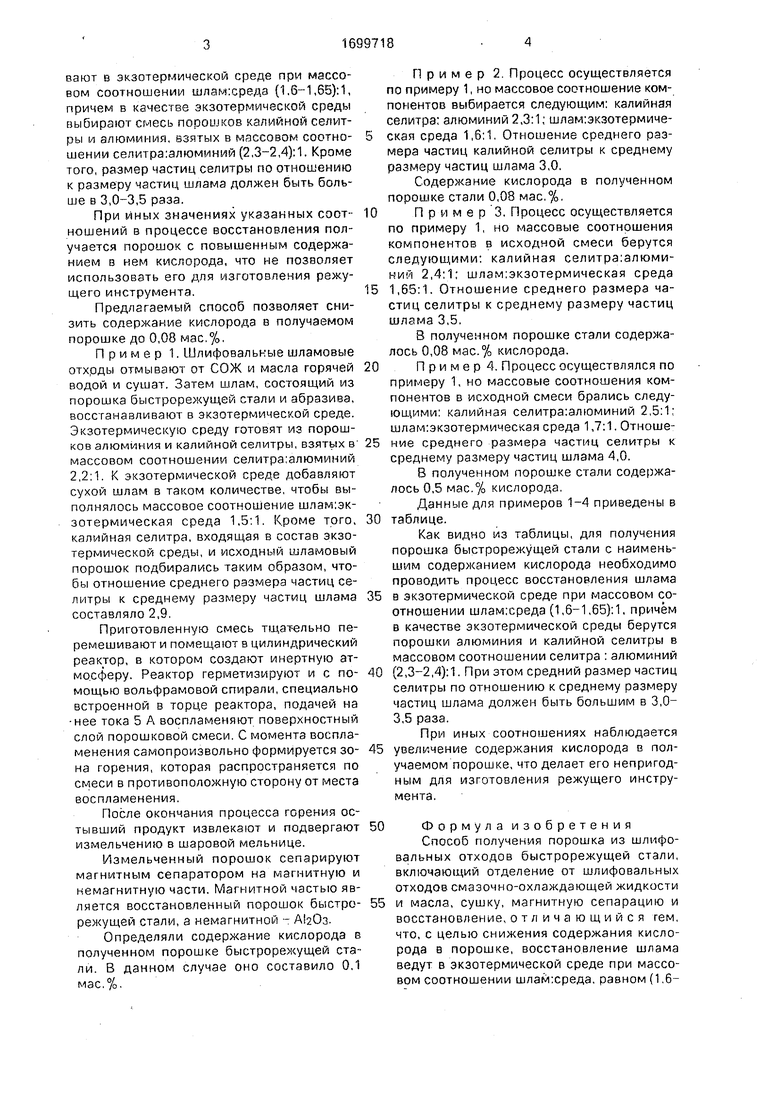

Определяли содержание кислорода в полученном порошке быстрорежущей стали. В данном случае оно составило 0,1 мас.%.

Пример 2. Процесс осуществляется по примеру 1, но массовое соотношение компонентов выбирается следующим: калийная селитра: алюминий 2,3:1; шлам:экзотермичеекая среда 1,6:1, Отношение среднего размера частиц калийной селитры к среднему размеру частиц шлама 3,0.

Содержание кислорода в полученном порошке стали 0,08 мас.%.

П р и м е р 3, Процесс осуществляется по примеру 1, но массовые соотношения компонентов в исходной смеси берутся следующими: калийная селитра:алюми- ний 2,4:1; шлам:экзотермическая среда

1,65:1. Отношение среднего размера частиц селитры к среднему размеру частиц шлама 3,5.

В полученном порошке стали содержалось 0,08 мас.% кислорода.

П р и м е р 4. Процесс осуществлялся по

примеру 1, но массовые соотношения компонентов в исходной смеси брались следующими: калийная селитра:алюминий 2,5:1: шлам:экзотермическая среда 1,7:1. Отношение среднего размера частиц селитры к среднему размеру частиц шлама 4,0.

В полученном порошке стали содержалось 0,5 мас.% кислорода.

Данные для примеров 1-4 приведены в

таблице.

Как видно из таблицы, для получения порошка быстрорежущей стали с наименьшим содержанием кислорода необходимо проводить процесс восстановления шлама

в экзотермической среде при массовом соотношении шламхреда (1,6-1,65): 1, причём в качестве экзотермической среды берутся порошки алюминия и калийной селитры в массовом соотношении селитра : алюминий

(2,3-2,4):1. При этом средний размер частиц селитры по отношению к среднему размеру частиц шлама должен быть большим в 3,0- 3,5 раза.

При иных соотношениях наблюдается

увеличение содержания кислорода в получаемом порошке, что делает его непригодным для изготовления режущего инструмента.

Формула изобретения

Способ получения порошка из шлифовальных отходов быстрорежущей стали, включающий отделение от шлифовальных отходов смазочно-охлаждающей жидкости

и масла, сушку, магнитную сепарацию и восстановление, отличающийся гем, что, с целью снижения содержания кислорода в порошке, восстановление шлама ведут в экзотермической среде при массовом соотношении шламхреда, равном (1,6 1,65):1, причем в качестве экзотермической среды используют смесь порошков калийной селитры и алюминия в массовом соотношении сел /лра алгО.- .чнчй, равное (2,3- 2,4): 1, при отношении среднего размера частиц селитры к среднему размер частиц шлама, равном 3-3,b

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения брикетов из маслосодержащих шламовых отходов быстрорежущей стали | 1988 |

|

SU1560397A1 |

| Способ получения высококачественных металлических порошков из шламовых отходов машиностроительных производств | 2020 |

|

RU2740549C1 |

| Способ переработки металлоабразивного шлама легированных сталей | 1987 |

|

SU1470794A1 |

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩИХ ШЛАМОВ | 1994 |

|

RU2097166C1 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2012 |

|

RU2484156C1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2003 |

|

RU2266968C2 |

| Способ переработки отходов бурения | 2020 |

|

RU2767535C1 |

Изобретение относится к получению порошков из шлифовальных отходов быстрорежущей стали. Цель - снижение содержания кислорода в порошке. Шлифовальные шламовые отходы отмывают от СОЖ и масла горячей водой и сушат, экзотермическую среду для восстановления готовят из порошков алюминия и калийной селитры при соотношении селитры и алюминия, равном

| Порошковая металлургия, 1986, № 10, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1991-12-23—Публикация

1990-02-28—Подача