Изобретение относится к способам переработки техногенных отходов с извлечением тяжелых металлов и может найти применение при утилизации медьсодержащих шламов гальванических производств для получения товарного продукта в виде сплава на основе меди, а также шлаков, пригодных для использования в производстве стройматериалов, в дорожном строительстве.

Возрастающее внимание к защите окружающей среды при переработке минерального сырья, ужесточение природоохранного законодательства, постоянно сокращающаяся сырьевая база вызывают необходимость вовлекать в переработку техногенные отходы.

Значительную долю таких отходов составляют шламы гальванических и металлургических производств, содержащие тяжелые металлы. Переработка такого рода сырья способствует наиболее рациональному использованию минерально-сырьевых ресурсов.

Известен (пат. РФ №2177585, опубл. 2001.12.27) способ переработки медьсодержащих маслянистых шламов (отработанной волочильной эмульсии, включающей до 60% суспензии металлической меди, органические соединения, незначительное количество примесей и воды) с получением медно-графитовой композиции, пригодной без изменения состава для изготовления электроконтактных и антифрикционных изделий методом порошковой металлургии, который включает пиролиз очищенного от крупных примесей шлама в герметичной камере без доступа воздуха сначала при температуре 250-300°С, обеспечиваемой за счет сжигания топлива, с последующим нагреванием до 700°С и выше за счет сжигания образующихся пиролизных газов, причем процесс пиролиза завершается с окончанием выделения пиролизных газов из шлама и поступления их в камеру сжигания. Известный способ является неэффективным при переработке медьсодержащих гальванических шламов, включающих медь и другие металлы преимущественно в форме гидроксидов.

Известен способ переработки жидких металлосодержащих отходов, преимущественно конденсатов, шламов, пыли (пат. РФ №2098500, опубл. 1997.12.10), в котором жидкие отходы предварительного отверждают золой при массовом соотношении 60:40, затем полученную массу измельчают, после чего загружают в емкость, вводят восстановитель, преимущественно алюминий, в качестве инициатора экзотермической реакции в стехиометрическом соотношении к количеству легковосстанавливаемых оксидов металлов, полученную шихту поджигают пучком релятивистских электронов, а после завершения горения полученную массу охлаждают и разделяют на металлическую и шлаковую части. Недостаток способа - необходимость дополнительного отверждения металлосодержащих отходов большим количеством золы, которая является источником дополнительно вводимых в шихту окислов, что подразумевает дополнительный расход алюминия, а соответственно, увеличение стоимости процесса. Кроме того, требуется мощный внешний источник запуска реакции восстановления.

Известен (пат. РФ №2235795, опубл. 2004.09.10) способ переработки гальваношламов, преимущественно шламов никелирования, с получением сплава и шлака, пригодных для практического использования, включающий активационно-стабилизационный обжиг шламов при температуре 800-1000°С, их смешивание с алюминиевым порошком с пассивированной поверхностью и последующее проведение алюминотермического восстановления в металлической реакционной емкости при комнатной температуре. Известный способ характеризуется высокой энергоемкостью, обусловленной высокой температурой и значительной продолжительностью предварительного обжига шлама, а также необходимостью использования энергоемкого оборудования и дорогостоящего алюминиевого порошка, что определяет его невысокую рентабельность. Кроме того, полученный с его помощью сплав пригоден лишь в качестве компонента шихты при выплавке чугунов, сталей и других сплавов.

Наиболее близким к заявляемому является способ переработки шламов гальванических производств (пат. РФ №2408739, опубл. 2011.01.10), включающий термообработку шлама на воздухе при 180-200°С в течение 1,5-2,0 часов, затем при 450-550°С в течение 15-30 мин и последующее проведение алюминотермической реакции шлама с термитной смесью, содержащей 20-50 мас.% алюминия, преимущественно в виде алюминиевой стружки, и 50-80 мас.% окиси железа, преимущественно в виде прокатной окалины, с получением сплава и шлака, при этом термитную смесь добавляют к шламу из расчета 50-95% от общего количества получаемой реакционной массы.

В известном способе для обеспечения полноты извлечения металлов из шлама необходимо введение в реакционную массу не менее 50% термитной смеси, которая дополнительно вносит значительное количество оксида железа, в результате чего получают сплав, представляющий собой железо с легирующими добавками, используемый только в качестве компонента шихты при переделе металлического лома. Кроме того, подшихтовка термитной смесью, для приготовления которой, в частности при использовании прокатной окалины, необходима предварительная термическая обработка, измельчение и двукратное просеивание последней, приводит к перегреву и потере реакционной массы вследствие распыла, что усложняет способ и снижает его экономическую эффективность. Недостатком известного способа является также его недостаточная экологическая безопасность, поскольку отсутствие непрерывного отвода и нейтрализации образующихся в ходе алюминотермической реакции газообразных продуктов приводит в конечном итоге к их попаданию в воздух.

Задачей изобретения является создание эффективного и экологически безопасного способа переработки медьсодержащих шламов гальванических производств с получением сортового сплава на основе меди.

Технический результат изобретения заключается в повышении эффективности переработки медьсодержащих гальванических шламов при одновременном упрощении способа и повышении его экологической безопасности.

Указанный технический результат достигают способом переработки медьсодержащего шлама гальванических производств, включающим термообработку шлама на воздухе, приготовление реакционной массы путем смешивания прошедшего термообработку шлама с алюминиевым порошком, полученным измельчением алюминиевой стружки, и проведение алюминотермической реакции с последующим разделением образовавшихся сплава и шлака, в котором, в отличие от известного, термообработку шлама осуществляют, повышая температуру до значения не менее 500°С со скоростью 150°С в час, и выдерживают при достигнутой температуре в течение не менее 2,0 часов, алюминотермическую реакцию осуществляют в герметичном реакторе с непрерывным отводом газообразных и возгоняемых продуктов реакции, при этом указанный алюминиевый порошок и прошедший термообработку шлам берут в весовом соотношении 1:(6,5-7,0).

Способ осуществляют следующим образом.

Медьсодержащий гальванический шлам, содержащий необезвоженный осадок гидроксидов тяжелых металлов, преимущественно меди и железа, подвергают термической обработке, включающей сушку и прокаливание в одном рабочем объеме в ходе непрерывного процесса, который обеспечивают путем равномерного нагревания шлама от температуры окружающей среды до 500°С со скоростью 150°С в час и выдержки при достигнутой температуре в течение не менее 2 часов. В результате указанной термообработки сначала происходит удаление свободной влаги, а затем осуществляется переход гидроксильных соединений металлов в оксидную форму, при этом процесс протекает стабильно и равномерно по всей массе гальваношлама, обеспечивая полноту перевода присутствующих металлов в оксиды.

Остывший до обычной температуры гальваношлам включает спекшиеся агломераты. Его подвергают измельчению, просеивают и смешивают до однородной массы в соотношении (6,5-7,0):1 с подготовленным алюминиевым порошком, который получают путем сопровождающегося механоактивацией измельчения очищенной алюминиевой стружки, образующейся в качестве отхода при механической обработке алюминиевых деталей.

Полученную реакционную массу помещают в реактор для металлотермического восстановления, содержащий графитовый тигель в форме перевернутого усеченного конуса, установленный в герметично закрывающемся цилиндрическом корпусе, снабженном внутренней огнеупорной облицовкой и патрубком для удаления газообразных продуктов горения и возгонов, образующихся в ходе реакции алюминотермического восстановления.

Реакционную массу уплотняют таким образом, чтобы она занимала 0,7-0,8 объема графитового тигля и инициируют начало алюминотермического процесса с помощью запальной смеси, например смеси калиевой селитры, элементарной серы и алюминиевой пудры. Алюминотермическую реакцию инициируют, поджигая запальную смесь электрическим запальным устройством, после чего загрузочный люк реактора герметизируют.

Образующиеся нагретые газы под действием собственного избыточного давления через имеющийся патрубок поступают в емкость, заполненную нейтрализующей и очищающей жидкостью, например известковым раствором, при этом в рабочем объеме реактора практически не создается избыточного давления.

После прекращения выделения газообразных продуктов алюминотермической реакции в течение 3-5 минут с помощью компрессора осуществляют принудительную прокачку объема реактора с целью максимального удаления и обезвреживания этих продуктов.

В результате вредное воздействие продуктов реакции на организм человека и окружающую среду сводится к минимуму.

Восстановление меди и железа из оксидов происходит в результате алюминотермических реакций:

3CuO+2Al→Al2O3+3Cu

Fe2O3+2Al→Al2O3+2Fe.

Для получения товарного продукта - сортовой бронзы - алюминиевый порошок берут с избытком, т.е. в количестве большем, чем это требуется по стехиометрии для восстановления оксидов меди и железа по приведенным выше реакциям.

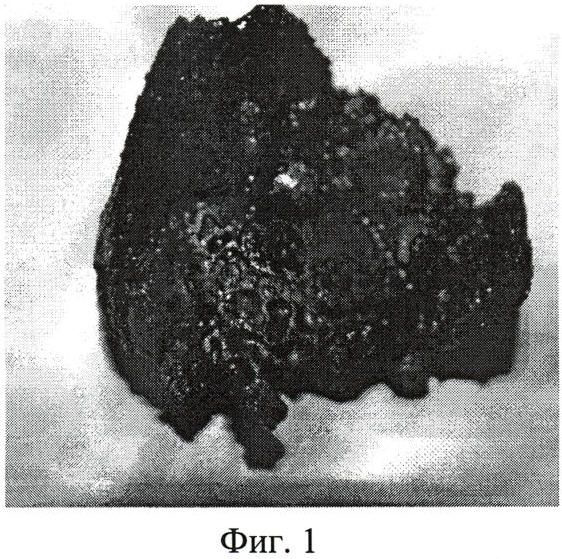

Подвергнутый термообработке шлам, в котором присутствуют оксиды меди и железа, и алюминиевый порошок, взятые в заявляемом соотношении, обеспечивают оптимальное протекание восстановительной алюминотермической реакции, в результате которой образуются две фракции: медный сплав, соответствующий бронзе конкретного состава, и шлак на основе оксида алюминия (фиг.1), которые легко отделяются друг от друга.

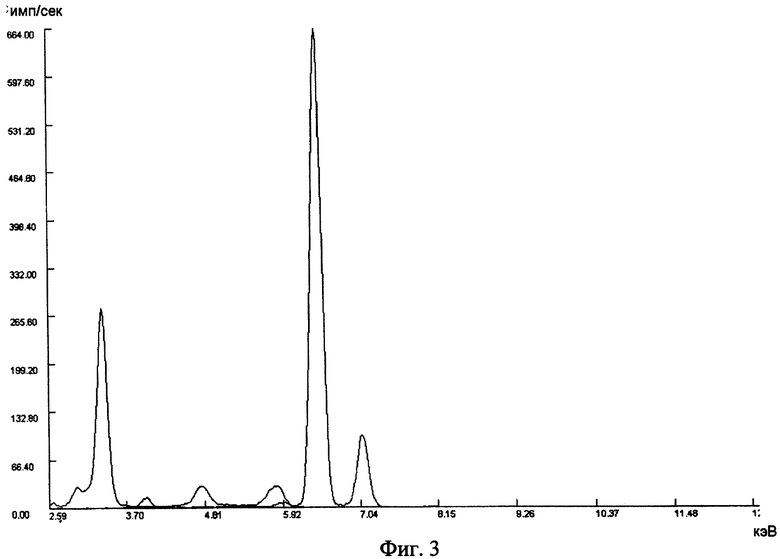

Результаты рентгенофлуоресцентного анализа полученного сплава показывают, что его основу составляет медь (около 87%), кроме того, сплав содержит заметные количества алюминия (около 9%), а также железо (не менее 3%).

Таким образом, товарным продуктом алюмотермической реакции медьсодержащего гальванического шлама является сплав на основе меди, содержащий алюминий и железо, алюминиевая бронза, легированная железом. Алюминиевые бронзы отличаются высокой коррозионной стойкостью в атмосферных условиях, морской воде, углекислых растворах, а также в растворах большинства органических кислот. Добавление железа улучшает механические свойства алюминиевой бронзы, повышает ее прочность и твердость. Алюминиевые бронзы, содержащие железо, широко применяются для изготовления различного рода ответственных деталей, в том числе работающих на трение (например, червячных передач, шестеренок, арматуры трубопроводов для различных сред).

Примеры конкретного осуществления способа

Термообработку медьсодержащего гальваношлама осуществляют в сушильном шкафу ШСП-0,5-200 с термоконтроллером ТК 40-1-К, при этом температуру шлама дополнительно контролируют с помощью лазерного пирометра «Raytek Raynger ST25».

Дезинтегрирование спекшихся в результате термообработки агломератов гальванического шлама осуществляют с помощью шаровой вибрационной мельницы в течение 2-3 минут с последующим просеиванием через металлическое сито с диаметром ячеи 1 мм. Более крупные частицы (~ 5÷10%) подвергают повторной обработке в шаровой мельнице.

Алюминиевую стружку подвергают термической обработке при 400°С в течение 20-30 мин для удаления остатков смазочно-охлаждающих жидкостей, используемых при обработке алюминиевых деталей резанием. Очищенную алюминиевую стружку измельчают с помощью шаровой вибрационной мельницы, затем просеивают, при этом оставшиеся на сите стружковые отходы в количестве 10÷15% направляют на повторное измельчение.

Затраты на подготовку алюминиевого порошка вполне оправданы, поскольку стоимость 1 тонны алюминиевой стружки более чем в 15 раз ниже стоимости 1 тонны товарного алюминиевого порошка.

Химический состав исходных шламов определяли методом атомно-абсорбционного анализа.

Химический состав полученного сплава определяли методом рентгенофлуоресцентного анализа с полным внешним отражением (TXRF) на приборе TXRF 8030С (FEI Company, Германия). Для проведения рентгенофлуоресцентного анализа сплава изготавливали образец размером 4×12×16 мм посредством выпиливания его из массива слитка.

Пример 1

Обработке подвергали шлам гальванического травления медных плат, отобранный из мест хранения завода ОАО "Радиоприбор" (г.Владивосток). Состав исходного шлама в пересчете на сухую массу приведен ниже.

Массовая доля подвижных форм элементов (Табл.1)(в % сухой массы)

Для проведения реакции алюминотермического восстановления смешивали 19,6 кг прошедшего термообработку (нагрев до 510°С в течение 3 часов 15 мин и выдержка при достигнутой температуре в течение 2 часов) шлама и 2,8 кг алюминиевого порошка, полученного измельчением алюминиевой стружки.

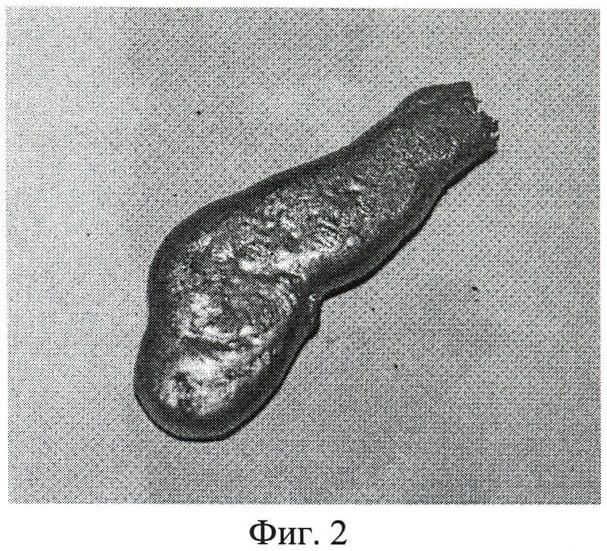

В результате алюминотермической реакции получен сплав меди в виде слитка желтого цвета (фиг.2)(Табл.2) весом 9,73 кг следующего состава, масс.%:

который соответствует бронзе марки БрАЖ9-3. Рентгенофлюоресцентный спектр сплава приведен на фиг.3.

Пример 2

Смешивали 18,2 кг медьсодержащего гальванического шлама по примеру 1, термообработку которого осуществляли путем нагрева до 540°С в течение 3 часов 35 мин и выдержки при достигнутой температуре в течение 2 часов, и 2,8 кг алюминиевого порошка, полученного измельчением алюминиевой стружки.

В результате алюминотермической реакции получен сплав меди в виде слитка желтого цвета весом 9,12 кг, состав которого практически идентичен полученному в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2010 |

|

RU2408739C1 |

| Способ комплексной переработки сточных вод гальванических производств | 2018 |

|

RU2674206C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО ГАЛЬВАНОШЛАМА | 2013 |

|

RU2535110C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЬВАНОШЛАМОВ | 2002 |

|

RU2235795C1 |

| Способ переработки ингибитора коррозии, содержащего соединения шестивалентного хрома и морскую воду | 2019 |

|

RU2731269C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2375485C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ЭЛЕКТРОЛИТОВ ХРОМИРОВАНИЯ | 2014 |

|

RU2557608C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2338805C2 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2009 |

|

RU2419654C1 |

Изобретение относится к способам переработки техногенных отходов с извлечением тяжелых металлов и может найти применение при утилизации медьсодержащих шламов гальванических производств для получения товарного продукта в виде бронзы, а также шлаков, пригодных для использования в производстве стройматериалов и дорожном строительстве. Способ включает термообработку шлама на воздухе, в ходе которой температуру повышают не менее чем до 500°С со скоростью 150°С в час и выдерживают при достигнутой температуре в течение не менее 2 часов. Затем проводят смешивание обработанного шлама с алюминиевым порошком, полученным путем измельчения алюминиевой стружки, и проводят алюминотермическую реакцию с последующим разделением образовавшихся сплава и шлака. Алюминотермическую реакцию осуществляют в герметичном реакторе с непрерывным отводом газообразных и возгоняемых продуктов реакции. При этом алюминиевый порошок и прошедший термообработку шлам берут в весовом соотношении 1:(6,5-7,0). Технический результат - повышение эффективности переработки медьсодержащих гальванических шламов при одновременном упрощении способа и повышении его экологической безопасности. 3 ил., 2 табл., 2 пр.

Способ переработки медьсодержащего шлама гальванических производств, включающий термообработку шлама на воздухе, приготовление реакционной массы путем смешивания прошедшего термообработку шлама с алюминиевым порошком, полученным путем измельчения алюминиевой стружки, и проведение алюминотермической реакции с последующим разделением образовавшихся сплава и шлака, отличающийся тем, что при термообработке температуру шлама повышают со скоростью 150°С в час до достижения температуры не менее 500°С и выдерживают при ней в течение не менее 2,0 ч, а алюминотермическую реакцию проводят в герметичном реакторе с отводом газообразных и возгоняемых продуктов реакции, при этом алюминиевый порошок и прошедший термообработку шлам берут в весовом соотношении 1:(6,5-7,0).

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЬВАНОШЛАМОВ | 2002 |

|

RU2235795C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2010 |

|

RU2408739C1 |

| Способ переработки шламов гальванических производств | 1989 |

|

SU1693098A1 |

| КЛАПАН ОБРАТНЫЙ | 2000 |

|

RU2179276C1 |

| Шина | 2017 |

|

RU2737928C2 |

| US 4293332 A, 06.10.1981 | |||

| CA 1116869 A, 26.01.1982 | |||

| US 4352786 A, 05.10.1982. | |||

Авторы

Даты

2013-06-10—Публикация

2012-04-16—Подача