Изобретение относится к порошковой металлургии, в частности к способу получения железного порошка из железорудного концентрата.

Целью изобретения является повышение скорости восстановления, производительности процесса при сохранении безопасных условий труда.

Способ осуществляют следующим образом.

Железорудный концентрат помещают в герметичный объем, в который подают газообразный восстановитель. В реакционный обьем вводят пучок ускоренных электронов. При нагревании концентрата пучком ускоренных электронов контролируют два параметра - энергию электронов и юк пучка.

которые в конечном счете определяют мощность поглощенной дозы. Энергия электронов при этом выбирается в соответствии с массовой толщиной облучаемого материала. Сначала нагревают концентрат до заданной температуры, нагрев при этом осуществляют с максимальной скоростью. При достижении заданной температуры уменьшают ток пучка и устанавливают его таким, чтобы температура концентрата соответствовала заданной. Затем концентрат выдерживают при этой температуре в течение времени, необходимом для полного восстановления.

В качестве источника ускоренных .элек тронов используют промышленный ускори тель электронов. Энер1ия электронов я

&

Ю

%г

Ю

пучке 0,4-10 МэВ, массовая толщина облучаемого концентрата изменялась в зависимости от энергии: при энергии 0,4 МэВ она составляла,2 г/см2, а при энергии 10 МэВ - 5 г/см . В качестве оза-восстано- вителя применяли водород. Концентрат нагревали до 350-900°С.

Облучение электронами с начальной энергией менее 0,4 МэВ нецелесообразно, так как потери энергии электронов в атмос- фере газа-восстановителя при давлении выше 1,333-Ю3 Па достигают величины, близкой к начальной энергии электронов. Электроны теряют энергию в газе и не достигают поверхности концентрата.

При энергиях выше 10 МэВ в облучаемом материале и окружающей среде возникает наведенная активность, представляющая опасность для здоровья людей. Дальнейшее увеличение энергии при этом нецелесообразно, так как скорость процесса восстановления не зависит от энергии электронов (при увеличении энергии увеличивается толщина облучаемого слоя концентрата).

При температуре выше 900°С наблюдается спекание восстановленного железа, при этом возникают диффузионные затруднения как для восстановителя, так и для газообразного продукта восстановления, скорость восстановления при этом падает. Так, при 950°С за 25 мин степень восстановления достигает 95%. Повышение температуры выше 900°С приводит к увеличению затрат энергии на восстановление и сниже- ние скорости восстановления, т. е. к снижению производительности процесса.

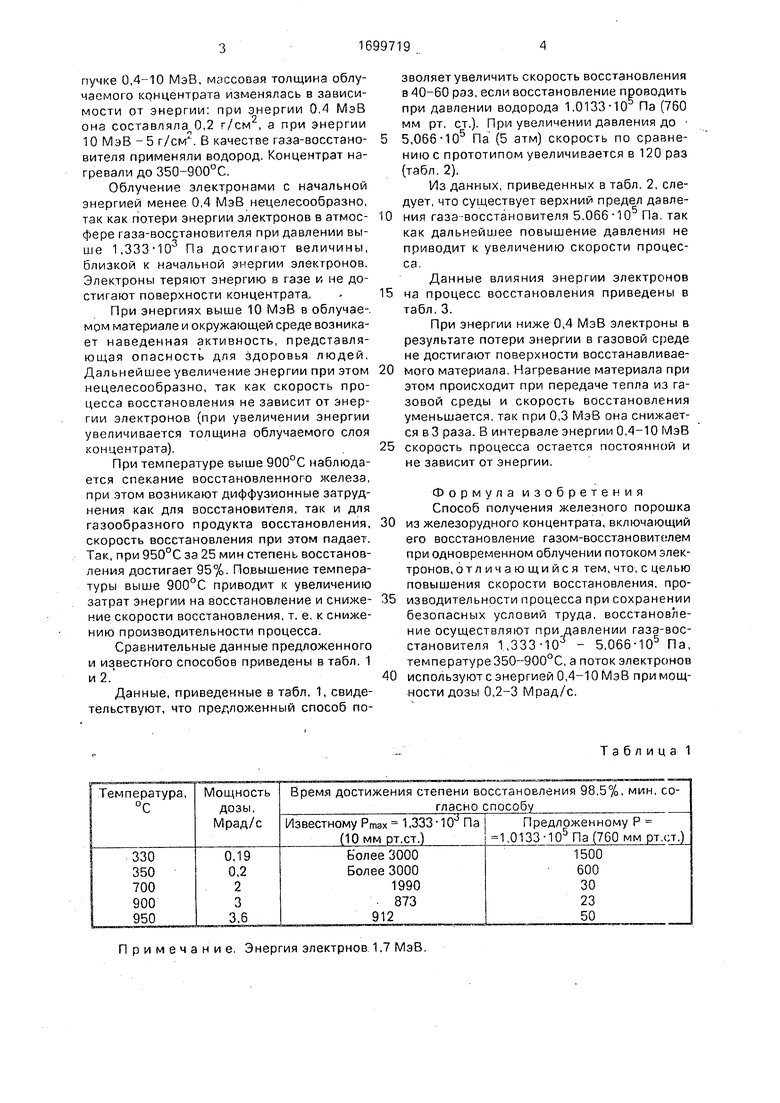

Сравнительные данные предложенного и известн ого способов приведены в табл. 1 и 2.

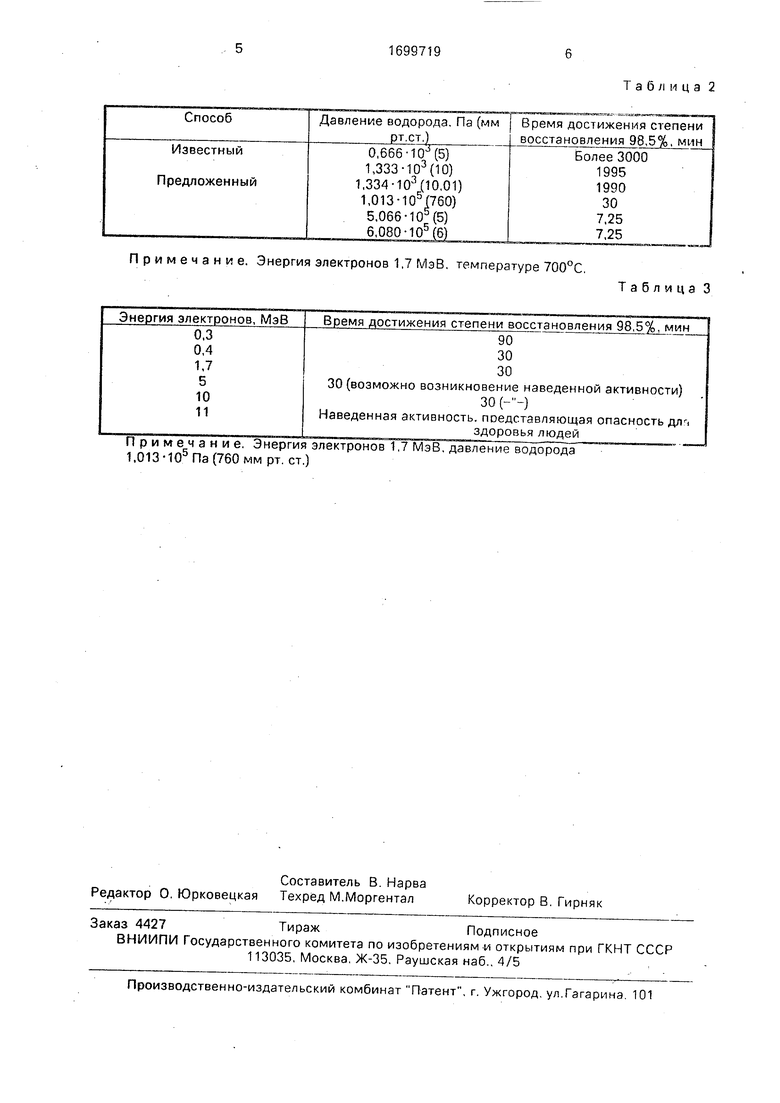

Данные, приведенные в табл. 1, свидетельствуют, что предложенный способ позволяет увеличить скорость восстановления в 40-60 раз, если восстановление проводить при давлении водорода 1,0133-10 Па (760 мм рт. ст.). При увеличении давления до 5,066-Ю5 Па (5 атм) скорость по сравнению с прототипом увеличивается в 120 раз (табл. 2),

Из данных, приведенных в табл. 2, следует, что существует верхний предел давления газа-восстановителя 5.066-10 Па. так как дальнейшее повышение давления не приводит к увеличению скорости процесса.

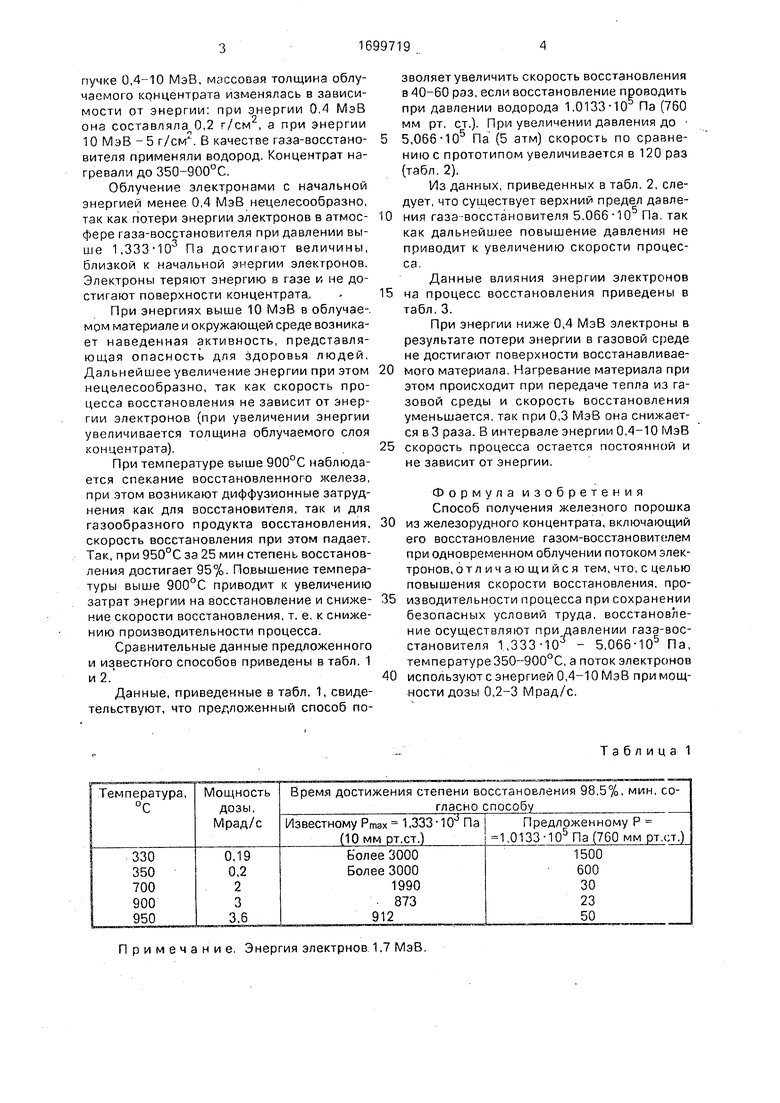

Данные влияния энергии электронов ча процесс восстановления приведены в табл. 3.

При энергии ниже 0,4 МэВ электроны в результате потери энергии в газовой среде не достигают поверхности восстанавливаемого материала. Нагревание материала при этом происходит при передаче тепла из газовой среды и скорость восстановления уменьшается, так при 0,3 МэВ она снижается в 3 раза. В интервале энергии 0,4-10 МэВ скорость процесса остается постоянной и не зависит от энергии.

Формула изобретения Способ получения железного порошка из железорудного концентрата, включающий его восстановление газом-восстановителем при одновременном облучении потоком электронов, от л ичающийся тем, что, с целью повышения скорости восстановления, производительности процесса при сохранении безопасных условий труда, восстановление осуществляют при давлении газа-восстановителя 1,333-103 - 5,066-Ю5 Па, температуре 350-900°С, а поток электронов используют с энергией 0,4-10 МэВ при мощности дозы 0,2-3 Мрад/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнетизирующего обжига слабомагнитного железорудного материала | 1986 |

|

SU1700057A1 |

| Способ восстановления металла из рудного концентрата | 1986 |

|

SU1700071A1 |

| Способ подготовки полезных ископаемых к обогащению | 1985 |

|

SU1382492A1 |

| Способ получения железа прямым восстановлением | 2022 |

|

RU2784924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения ферритовых изделий | 1988 |

|

SU1627324A1 |

| Ускоритель макротел | 1970 |

|

SU353656A1 |

| Способ поверхностного термического упрочнения стальных изделий | 1988 |

|

SU1548218A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2391418C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения железного порошка из железорудно.о концентрата. Цель - повышение скорости восстановления, производительности процесса при сохранении безопасных условий труда. Железорудный концентрат помещают в герметичный обьем, в который подают газообразный восстановитель-водород под давлением 1,333-103-5,066-105 Па, обрабатывают концентрат пучком ускоренных электронов с энергией 0,4-10 МэВ при мощности дозы 0,2-3 М рад/с. Нагрев пучком электронов осуществляется до температуры 350-900°С. Способ обеспечивает повышение скорости восстановления железорудного концентрата, повышение производительности процесса. 3 табл.

Примечание. Энергия электрнов 1,7 МэВ.

Таблица 1

Примечание. Энергия электронов 1,7 МэВ. температуре 700°С.

Энергия электронов. МэВ

Время достижения степени восстановления 98,5%, мин

0,3 0,4 1,7 5 10 11

90

30

30

30 (возможно возникновение наведенной активности)

30 ()

Наведенная активность, представляющая опасность длг

здоровья людей

Примечание. Энергия электронов 1,7 МэВ, давление водорода 1,013-105 Па (760 мм рт. ст.)

Таблица 2

Таблица 3

| Аракелян С, Б | |||

| и др | |||

| Физикохимия прямого получения железа | |||

| - М,: Наука, 1977, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Патент США № 4005956, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1991-12-23—Публикация

1986-04-16—Подача