Изобретение относится к металлургии, в частности к способам магнетизирующего обжига же по зной р,ды, и используется на горгн -обогатительных

предприятиях при подготовке слабомагнитных железорудных материалов к магнитной сепарации.

Целью изобретения является повышение производительности за счет уве1 личения скорости вссстановления и улучшение условий труда.

Способ осуществляют следующим образом .

Слабомагнитную руду дробят до определенного класса, например до 0,125 мы. Затем руду либо помещают в герметичный реакцисннын объем, в который подают газообразный восстановитель, например водород5 либо смешивают с твердым восстановителем, например с yiольным порошком в коли- чесгве 7% ov общей массы, и помещают в реакционный объем. В реакционный объем БРОДЯТ пучок ускоренных электронов (например, от ускорителя типа ИЛУ--6). При нагревании руды пучком ускоренных электронов контролируют два параметра - энергию электронов и ток пучка, ксторые в конечном счете определяют мощность поглощенной дозы. Энергию электронов выбирают т; соответствии с массовой толщиной облучаемого материала . Сначала нагре яают руду до заданной температуры, например 350°С пагчкиз осуществляют с максиг-алыюй скоростью, например 50 град/с, npj- максимальной мощности дозы. При достижении заданной температуры (550°С) уменьшают ток пучка, тем самым уменьшают мощность дозы и устанавливают ее такой, чтобы температура руды соответствовала заданной Затем руду, находящуюся в контакте с восстановителем, например в атмосфере водорода, выдерживают при заданной температуре 550°С в течение необходимого времени, например 2 мин При этом происходит восстановление гематита , содержащегося в руде и являющегося слабомагнитным окислом до магнетита - . - магнитного окисла железа.

Пример, Для магнетизирующего обжига железорудного материала используют окисленные кварциты, предварительно и:мельченные до класса 0,125 мм. В качестве восстановителя используют водород, пропан-бутановую

(антрацита), количество которого составляет 7% от общей массы образца. Для облучения лопо-гьзуит пучок электронов с энергией 0,4-855 МэВ при массовой толщин обручаемого материала 0,2-2,5 г/см2. Скорость восстановления

Q 5 0 5 5

0

5

0

0

в данном диапазоне энергий постоянна. Для сравнения с обжигом в пучке ускоренных электронов проводят обжиг кварцитов при термическом нагревании в отсутствии облучения, при этом условия обжига (температура и время) соответствуют условиям обжига под пучком.

После обжига определяют степень восстановления по кислороду. Степень восстановления образцов, полученных при обжиге в пучке ускоренных электронов, выше (например, в 3,1 раза при восстановлении в течение 2 мин при 550°С), чем степень восстановления образцов, полученных в термических условиях, что свидетельствует об увеличении скорости восстановления при облучении руды электронами.

При 550°С за 2 мин магнетита образуется под пучком в 2,5 раза больше, чем при термическом нагревании.

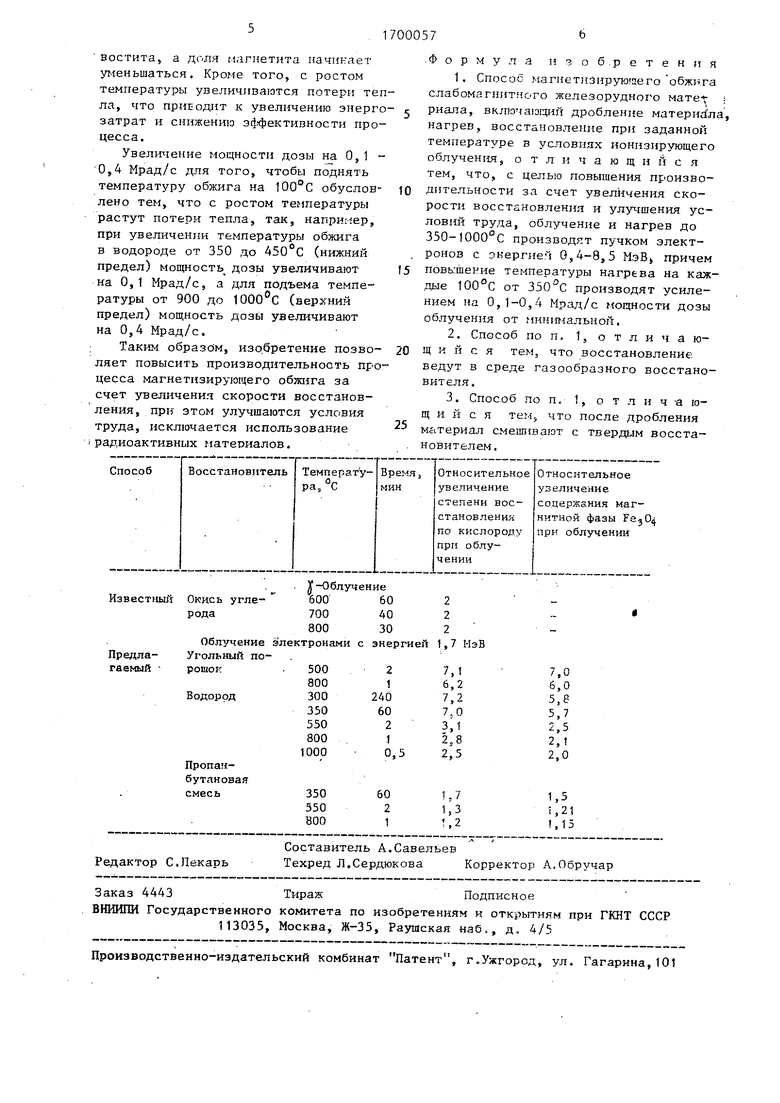

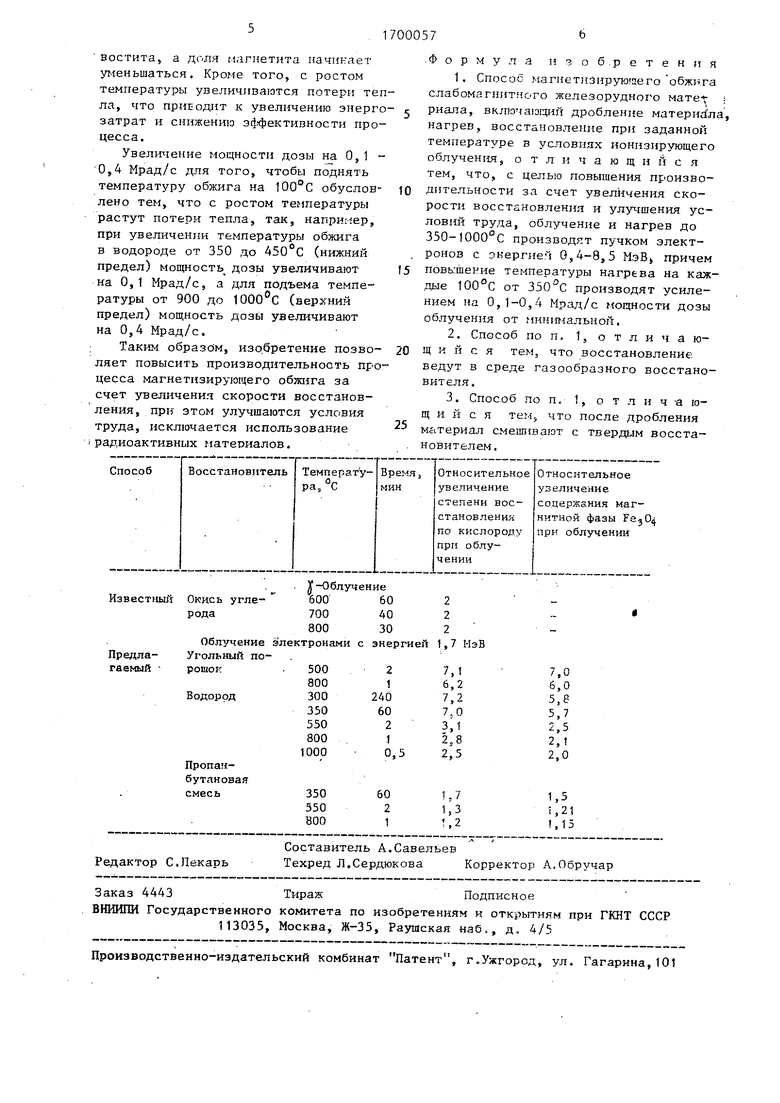

Данные, характеризующие изобретение, и данные известного способа приведены в таблице.

При облучении кварцитов ускоренными электронами скорость восстановле- .ния в водороде увеличивается по сравнению с термическим нагревом з 7 раз при 350°С, в 2,5 раза при 1000°С, в то время как в .лрототнпе - в 2 раза при 600-800 С при восстановлении в окиси углерода и --облучении. Таким образом, облучение ускоренными электронами приводит к большей интенсификации процесса восстановительного обжига, чем У-облучение.

Электронный пучок при энергиях менее 0,4 МэВ нельзя вывести из уско- ритегя в атмосферу и ввести в реакционной объем, поскольку при этом имеют места значительные потери энергии; при энергиях выше 8,5 МэВ возможно образование радиоактивных изотопов, т.е. наведенной активности, представляющей опасность для обслуживающего персонала.

Выбор диапазона температур 350- 1000°С обусловлен тем, что при температурах ниже 350 С процесс восстановления идет медленно со скоростями, не приемлемыми для технологического использования. При температурах выше

лО,

5

1000 С восстановление идет быстро, но не достигается необходимое качество продукта восстановления, так как образуется при этом значительное количество слабомагниткого окисла железа востита, а доля магнетита начинает уменьшаться. Кроме того, с ростом температуры увеличиваются потери тепла, что приводит к увеличению энерго затрат и снижению эффективности процесса.

Увеличение мощности дозы на 0,1 ,4 Мрад/с для того, чтобы поднять температуру обжига на 100°С обуслов- лено тем, что с ростом температуры растут потери тепла, так, например, при увеличении температуры обжига в водороде от 350 до 450°С (нижний предел) мощность дозы увеличивают на 0,1 Мрад/с, а для подъема температуры от 900 до 1000 С (верхний предел) мощность дозы увеличивают на 0,4 Мрад/с.

Таким образом, изобретение позволяет повысить производительность процесса магнетизирующего обжига за счет увеличения скорости восстановления, прь этом улучшаются условия труда, исключается использование

Радиоактивных материалов.

0

5

0

5

Формула изобретения 1. Способ магнетизирующего обжига слабомагнитного железорудного мате-t риала, включающий дробление материала, нагрев, восстановление при заданной температуре в условиях ионизирующего облучения, отличающийся тем, что, с целью повышения производительности за счет увеличения скорости восстановления и улучшения условий труда, облучение и нагрев до 350-1000°С производят пучком электронов с энергией 0,4-8,5 МэВ4 причем повышение температуры нагрева на каждые 100°С от 350°С производят усилением на 0,1-0,4 Мрад/с мощности дозы облучения от минимальной.

2.Способ поп, 1, отлича ю- щ и и с я тем, что восстановление ведут в среде газообразного восстановителя.

3.Способ по п. 1, о т л и ч -а ш- щ и и с я тем, что после дробления материал смешивают с твердым восстановителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления металла из рудного концентрата | 1986 |

|

SU1700071A1 |

| Способ получения железного порошка из железорудного концентрата | 1986 |

|

SU1699719A1 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| Способ магнетизирующего обжига железной руды | 1986 |

|

SU1341209A1 |

| Способ подготовки полезных ископаемых к обогащению | 1985 |

|

SU1382492A1 |

| Способ магнетизирующего обжига мелкодисперсного железорудного материала | 1984 |

|

SU1201316A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ПОДГОТОВКИ ПИРИТСОДЕРЖАЩЕГО СЫРЬЯ К МАГНИТНОМУ ОБОГАЩЕНИЮ | 1990 |

|

RU2018368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 1999 |

|

RU2147292C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2391418C1 |

Изобретение относится к металлургии, а именно к способу магнетизирующего обжига железной руды, и используется на горнообогатительных предприятиях при подготовке слабомагнитных железорудных материалов к магнитной сепарации. Целью изобретения является повышение производительности за счет увеличения скорости восстановления и улучшение условий труда. Предварительно раздробленную слабомагнитную руду смешивают с твердым восстановителем, например угольным порошком, и смесь подают в реакционный объем, в который подают газообразный востановитель, например водород. Нагрев смеси до 350-ЮОО°С в реакци- онном объеме осуществляю облучением пучком электронов с энергией 0,4- 8,5 МэВ, а увеличение температуры материала при восстановлении на 100 С осуществляют увеличением мощности дозы облучения на 0,1-0,4 Мрад/с. Использование изобретения позволит повысить скорость восстановления, улучшить условия труда, исключить использование радиоактивных материалов. 2 з.п. ф-лы, 1 табл. S (Л ел sj

jf -Облучение

| Губин Г,В.- и др | |||

| Восстановительный обжиг окисленных руд природным газом | |||

| - Бюллетень ЧМ, 1966, № 5 |

Авторы

Даты

1991-12-23—Публикация

1986-04-16—Подача