1

Изобретение касается формовочных композиций на основе усиленных пластмасс, особенно композиций, содержащих термопластичный или TepNrapeaKTHBный полимер, волокна углерода и минеральные монокристаллические волокна титана калия как средство усиления.

Предпочтительное место занимают углеродные волокна, полученные посредством пиролиза органических волокон, например волокон полиакрилнитрила.

. Углеродные волокна отличаются особенно высоким модулем эластичности и Твердостью при низком удельном весе и могут быть получены различного качества. Они особенно интересны как усиливающий материал для пластмассы и при-т меняются в областях, где требуются Особенно высокоценные механические свойства, хорошая теплопроводность и низкий коэффициент растяжения, например в авиации, и в космонавтике, несмотря на некоторые недостатки, возникающие, например, вследствие плохой сцепляемости волокон с матрицей, трудности переработки и высокой стоимости волойон ij .

Обычно наблюдают недостаточную совместимость углеродных асшокрн с компонентами пластмассы. Эта недостаточная

совместимость приводит к плохому сцеплению компонентов друг с другом и является причиной того, что превосходные качества углеродных волокон не проявляются в формовочной композиции в достаточной степени.

Обычно углеродные волокиа перврабв тывают вместе со смолами, способными образовывать сетку -и находящимися обычно в виде сравнительно низковязких жид костей, хорошо смачивающих волокна и образующих незначительное количество пустых пространств в затвердевшем ма« териале. Введение углеродных волоков в термопластические пластмассы, вследствие высокой вязкости этих продуктов в сплаве, является очень затруднительным и проблематичным.

Получаемые экструдированием или литьам под давлением, усиленные vrjienoflными волокнами, термопласты содержа только очень короткие волокиа.

Вследствие иедостаточиой смачивав мости волокон получаемые с их использова. многокомпонеитные материалы ийают относительно низкую прочность И модуль эластичиости. Этот факт наряду о высокой ценой углеродных волокон является также причиной того, что наполненные углеродными волокнами термоплвстические полимеры не имеют в настоящее время широкого распространения. Большой интерес для усиления пласт массы представляют игольчатые монокри таллы, так называемый вискер из метал лов, окисей металлов или неметалличес ких соединений, которые вследствие чрезвычайно высоких механических свойств могут быть идеальными усилива iUHNW материалами для полимерных матри Использование известных вискеров для получения многокомпонентных материало действительно дало ожидаемый эффект. последние год было поэтому проведано много опытов по созданию рентабельног способа получения вискеров, В то время как поиски пригодных пу тей для изготовления простых окисных виске юв, например, из 2и(52 не приве ти к успеху, проЛИшленное про изводство игольчатых монокристаллов и титаната калия наладить удалось. Вискеры из титаната калия пригодны в качестрб усилителя для пластмасс 2 Усиленные титанатом калия термопласты отличаются, например, высоким модулем упругости, хорошей прочностью и хорошей характеристикой поверхности, пониуенным коэффициентом термического рас тяжения и в противоположность усиленным стеклянными волокнами пластмассам .лучшей характеристикой текучести при переработке, вызывают меньший износ машин, а также (вследствие высокой однородности свойств) имеют равномерную, однако очень незначительную усадкуВлияние включенных вискеров из титаната калия на ударную вязкость, особенно на ударную вязкость образца с надрезом,не одинакова и зависит от РО да пластмассы и добавленных количеств йискеров из титаната калия. В общем ударная усиленных вискерами из титаната калия пластмасс лежит ниже усиленных стеклянными или углерод-1НМИ волокнами матриц. Вследствие хорошего коэффициента от ражения вискеров из титаната калия было предложено добавлять их : в качесаве усиливающего белого пигмента к наполненным стеклянным волокном.полимерам. При этом однакоубыло установлено, что стеклянные волокна и вискеры из титаната калия неудовлетворительно совмес7 ТИМЫ друг с другом и что уровень свойств изготовленных таким образом материалов ниже уровня усиленных только отдельн1 ви и компонентами продуктов.. Поэтому оказалось особенно неожиданным, что, при предлагаемых изобретением смесях из титаната калия и углеродных волокон достигают при многих пластмассах таких результатов усиления которые значительно превыгиагат показа;тели усиленных отдельными компонента ии полимеров. Целью изобретения является улучшение механических свойств известных, усиленных углеродными волокнами, формо- вочных композиций на основе пластмасс. Цель достигается тем, что в предлагавмую формовочную композицию тэводят вискеры из титаната калия KjT.0,3C длиной волокон 5-10 мм и диаметром 0,10,15 им при следующем соотнслаении компонентов, вес.% полимер 60-90, углеродное волокно 5-30, монокристаллы титаната калия 5-30. В качестве матрицы для формовочных композиций согласно изобретению особенно пригодны приведенные ниже пластмассы и продукты из пластмассы, которые перерабатывают в расплавленном состоянии или из раствора, например, полиолефикы, как полиэтилен или полипропилен, стирол-полимеризаты и стиролсополимеризаты, привитые сополимеризаты и содержащие галоген гомо- и сополимеры, поливинилацетаты, полиакрилаТы и полиметакрилаты, полиолефины и полимеры со смешанной структурой цепй как полиоксиметилены или поли фениловые окислы, производные целлюлозы, такие как эфир целлюлозы, полиэфир, кай поликарбонаты, полиэтилентерефталаты, полиамиды, Г1ОЛИИМИДЫ, полиуретаны, Эпоксидные смолы с более чем одной эпоксидной группой в молекуле, йенасьаденные полиэфирные смолы, фенолоальдегкдные смолы, аминопласты, силоксановые смолы, цианатовые смолы. Предпочтительными являются полиамиды, стирол-сополимеры, привитые ак рилонитрил-стирол-бутадиен-сополимеры, насыщенные и ненасыщенные полиэфирные смолы, поли(мет)акрилаты и эпоксидные смолы с более чем одной эпок- сидной группой на молекулу. Для осуществления изобретения годятся все широко распространенные углеродные волокна, получаемые целенаправленным пиролизом органических волокон, например из полиакрилонитриловых, целлюлозных или смоляных волокон, предпочтительны относительно недорогие типы углеродных волокон со средними показателями прочности и эластичности, например короткие волокна. Предварительная обработка углеродых.волокон для улучшения прилипания к пластмассе, например, путем окисления их поверхности, может оказать благоприятное влияние на свойства предлааег-.шх формовочных масс, однако не явяется Обязательной. Оптимальная длина углеродных волоон в формовочных композициях зависит аждый раз от способа переработки и рш ененного для матрицы материала. редняя длина волокон составляет предочтительно 200-1000 нм, а средний диаетр волокна - 6-10 нм. Соотношение лины к диаметру не должно быть ниже 30, предпочтихельво вБтзе. Гфедел лро ;ости при растякенви вспользу лых со асво иэое етению углеродных волоков L50-350-кгс/мм, а модуль эластичност i5000-40000 КГС/ММ7 Длина еще не пер работанных урлеродшлх волокон (исход ный материал) составляет 2-6 мм, а диаметр приблизительно 6-10 нм, Третьим компонентом предлагаемБ(х изобретением формовочных композиций ЯВЯ.ЯЮТСЯ вискеры из титаната калия зс мического состагва KjTi OjgCo средней длиной 5-10 нм и средним диаметре 0,10-0,15 им, изготовление которых описано в выкладках ФРГ 2148599 и 2148600. Предлагаемые формовочные композиции состоят из следующих компонентов А-термопластичный или термореактивны полимер в количестве 60-90 вес.% из расчета на всю смесь из трех компонентов;. В и В - углеродные волокна и вискеры из .титаната калия соответственно по 5-30 вес:.% из расчета на всю смесь. Предпочтительными являются такие формовочные композиции, которые из расчета на пoлнvю смесь из трех компонентов содержат 20-30 вёс.% компонентов Б и В в весовом соотношении 1:2. Смеси вОлокнообразных усилителей состоят из 14-86 вес.% углеродных волокон и из 86-14 вес.% вискеров из титаната калия. Формовочные композиции согласно изобретению могут быть изготовлены обычными способами путем смешивания порошка или гранулята термопласта с обоими волокнообразными компонентами в смесителях, в шнековых смесителях, на смесительных вальцах или посредством пропитки смеси волокон предварительными продуктами из способной к образованию сетки пластмассы. Особенно пригодными для термопластичных полимеров оказались двухшнековые смесительные маишиы, которые дают возможность особенно осторожного врабатывания, причем первоначальная длина воло кон большей частью сохраняется. Предпочтительно предварительное смешивани волоконных компонентов, гомогенизация этой смеси в экструдере в расплаве с последующим экструдированием в виде Жгута, который легко может быдч. п реработан в гранулят. Неожиданньом оказалось, что вискеров из титаната. калия и углеродных волокон можно легче вводить в расплав термопласта, чем каяотый компонент в отдельности. фОЕМрвочные композиции можно оопгч ными для термопластичных и термореак тивных пластмасс способами и машинами например литьем под давлением, ли тьевым прессованием или прямым прес- сованием, перерабатывать в формованные изделия с значительно более высокими механическими свойствами, чем у полу ченных с эквивалентным количеством отдельных компонентов. Этот синергетический эффект является полностью неожиданным и его нельзя было предвидеть. Дальнейшими преимуществами формовочных композиций согласно изобретению являются их хорошая характеристика текучести и превосходное качество поверхности изготовленных из них формованных частей, которые гладкостью и блеском соответствуют почти полностью изделиям, получаемым из неусиленного полимера. Кроме того, качество используемых углеродных волокон влияет на качество изготовляемых согласно изобретению материалов. С о тносительно недорогими имекяцимися в продаже углеродными волокнами со средней прочностью и.средним модулем эластичности (прочность при растяжении примерно 250 кгс/мм7 модуль эластичности 20000 кгс/мм) достигают более высоких механических показателей, чем со значительно более дорогими, вы- сокопрочными, имеющимися в продаже сортами (с прочностью на растяжение приблизительно 290 кГС/мм и с модулем эластичности 25000 кгс/мм). Это имеет особенное значение, так как этот факт благоприятно влияет на рентабельность получаемого согласно изобретению материала. Преимуществом предлагаемого изобретения является также ударная вяькость предлагаемых формовочных композиций, которая в большинстве случаев значительно выше, чем у сравнимых материалов, усиленных эквивалентным количеством только одного ч омпонента. Кроме этого, можно упомянуть лучшую стабильность размера формы и низкие коэффициенты термического расширения. Предлагаемые изобретением формовочные композиции годятся для изготовления формованных изделий, для которых требуется высокая прочность и жесткость/ превосходная стабильность размеров и характеристика поверхности и хорошая Выносливость в отношении удар-, ной нагрузки. Как типичные примеры применения могут быть названы корпуса для оптических и электрических приборов, зубчатые колеса, упаковка, детали машин трубы, профили, и т.п... в примерах 1-16 используются охаактеризованные ниже исходные материалы. . Полимеры. Указанная в примерах как-полиамид 6 пл стмасса является полимером & -капролактама с относительной вязкостью ,2,8,измеренной на 1%-нс 1 растворе в м-крезоле пре 25ci указанная в примерах как АБС плас масса является полученным эмульсионной полимеризацией привитым полимером из акрилонитрил-бутадиен-стирола котозЕХэ состоит из двух частей каучу ковое фазы, из привитого стирол-акрилонитрил-сополимера полибутадиена из одной сз«оляной фазы стирол-акрило нигдрил-сополимера. Соотн Ж1ение акрил нитрил:бутадиен:стирол составляет 125:15:60, соотношение стирол:акрило нитрял - 72:28; уназашная в примерах как полибути лейтерефтанат пластмасса является пр дуктом полинонденсации терефталевоа кислоты и бутандиола - 1,4 с относительной вязкостью 1,9, измеренной на 0,5%-ном растворе в фенол-тетрахлорэтане, 1:1 при 25°С;. применяемую в примерах зпоксйдную смолу получают известным способом из бисфенола А и эпихлортидрина, она характернзуется эпоксидным эквивалентом приблизительно 200 в качестве материала матрицы для формовочных композиций используют ненасыщенную полиэфирную смолу на основе 24-28% ангидрида малеиновой кислоты, 5-7% бензилового спирта, 70-75% бисоксиэтилбисфенола А, растворенную в стироле и .стабилизированную в 0,2% гидрохинона) . Углеродные волокна. Углеродные волокна, обозначенные в пршлерах как типы П , Ш , получают путем пиролиза полиакрйлонитриловых волокон. Они могут иметь следующие показатели: Показатели МодулЬдЭластичности, 25000 20000 кгс/мм Предел прочности при растяжении, кг/мм Длина волокон, мм Диаметр волокон, нм Предел прочности при изгибе углеродных волокон не мржет быть измере вискары из титаната калия. Применяют вискеры из титаната кали полученные описанным в ФЩ гСвыкладка 2 148 599) спрсобом, которые могут быть характеризованы следующими показателями:Длина волокон, мм .5-10 Диаматр волокон, нм 0,10-0,15 Модуль эластичности, кгс/мм 28 000 Предел прочности при растяжении, 700 Предел прочности при изгибе к удар- ная вязкость вискеров не могут быть измерены, Пример. 4200 г полиамида 6 предварительно смешивают а нахаточйом устройстве со смесью из 600 г угя одных волокон типа П1 н 1200 г аисхероа из титаната калия, в одновалков ма акачрудере в расплаве два раза гомогевиаируют (те1шерагура а зоне йаполвевня 230 С, температура цилиндра , температура сопел 250 С), гранулирую и затем в машине для литья под давле нием (температура массы , xetmeратура формы ), форму%7 в образцы, на которых сейчас же nouite аяуья определяют механические свойсхва. Предел прочности при изгибе, кгс/см1820 2 Модуль эластичности, кгс/см 74500 Ударная вязкость, кгс см/см 31 Предел прочности при иагивв, модаль эластичности (из опыта определения предела прочности при изгибе) и ударную вязкость определяли соответствбнно по ДИН 53452, ДИН 53457, ДИН 53453, В изготовленных аналогично примеру 1 из полиамида 6, но без усилителя образцах были измерены следующие механические показатели: Предел пб)очности при изгибе, кгс/см Модуль эластичности, кгс/см Ударная вязкость, Не слокгссм/сммался П р и м е р 2 (сравнительный). Из 400 г полиамвда б а 6UO г углероднык волокой типа П1 описанным в примере Т Образом изготовили образец. Он имеет следующие механические показатели} Предел прочности при изгибе, кгс/см Модуль „эластичности, кгс/см Ударная вязкость, кгссм/см П и м е р 3 (аанитвлышй). Аналогично примеруl из 4800 г полиамида 6 и из 1200 г вискеров из титаната калия изготовляют образец. Ой имеет следующие механические показатели: - , ,-, , ... Предал прочности при ия гибе, кгс/см -lOSOf

Модуль эластичности,

36800 кгс/см

Ударная вязкость,

кгс«см/см19,9

П р и м е р 4. 4800 г полиамида 6 и смесь из 600 г углеродных волокон типа Ш и 600 г вискеров из титаната калия аналогично примеру 1 гомогенизируют в расплаве и в машине для литья под давлением формируют в образцы. Образцы имеют следующие механические свойства:

Предел прочности при изгибе, кгс/см

1540

Модуль эластичности, кгс/см

Ударная вязкость,

кгс tCM/CM П р и м е р 5 (сравнительный). Из полиамида 6, усиленного согласно при ру 1 вискерами из титаната калия в к лччестве 10 вес.% изготовили нормгшь ные образцы. Они имеют следующие мех нические показатели Предел прочности при изгибе, кгс/см Модуль эластичности, кгс/см Ударная вязкость, кгс-см/см Пример 6 (сравнительный). В изгот ленном по примеру 1 из полиамида 6, содержащем 10 вес,% стекловолокна в качестве усилителя, образце были уста новлены следующие механические показ тели: Предел прочности при изгибе, КГС/СМ Модуль эластичности, кгс/см Ударная вязкость , кгс-см/смПример 7 {сравнительный) ,Иэго товленные аналогично примеру 1 образ из усиленного 10 вес,% стекловолокна и 10 вес,% вискеров из титаната кали .полиамида 6 имеют еледукадиемеханиче кие свойства: . Предел прочности при изгибе, кгс/см Модуль эластичности, кгс/см Ударная вязкость, кгс«см/см Пример 8, 4200 г привитог АБС-сополимера (АБС-акрилнитрил-бута диенстирол); предварительно смешивают в накаточном устройстве со смесью из 600 г углеродных волокон типа Ш и 1200 г вискеров из титаната калия, в одновальковом экструдере, в расплаве 2 раза гомогенизируют (температура в зоне наполнения 180°С, температура цилиндра 190с, температура сопел ) , гранулируют и затем в машине для литья под давлением (температура массы , температура формы 400), формируют в образцы, которые показали при испытании следующие механические свойства;

Предел прочности при из1320гибе, кгс/см

Модуль эластичности,

86000 кгс/см

Ударная вязкость, кгс-см/см

11,2 Аналогично примеру 8 были изготовлены для сравнения образцы из привитого АБС-сополимера, но без усилителя. При испытании образцы показали следуюмие механические свойства: Предел прочности при изгибе, кгс/см 790 Модуль эластичности, кгс/см Ударная вязкость, кгс«см/см 65,6 П р и м е р 9. Изготовленные согласно примеру 1 образцы из АБС- сополимера с содержанием ю вес.% углеродных волокон типа И и 20 вес,% вискеров из титаната калия (из расчета на общий вес смеси) в качестве усилителя имеют следующие механические показатели:Предел прочности при изгибе, кгс/см1010 Модуль эластичности, кгс/см62000 Ударная вязкость , КГСсм/см 9,5 Пример 10. 4200 г полибутилентерефталата предварительно смешивают в накаточном устройстве со смесью из 600 г углеродных волокон типа ЦТ и 1200 г вискеров титаната калия в одновальковом экструдесе, в расплаве 2 паза гомогётги3ирумт {температура в зоне наполнения 240°С, температура цилиндра 250 С,I температура сопел 250°С), гранулируют и затем в машине для литья под давлением (температура массы 275С, температура формы 40°С) формуют в образцы, которые показали при испытании следующие механические свойства:

11

Предел прочности при изгибе, кгс/см

Модуль эластичности, кгс/см

Ударная вязкость, кгс кгс «см/см-Изготовленные аналогично 10 из полибутилентерефталат ус1в1ителя образцы имели сле ханические показатели:

Предел прочности при изгибе, кгс/см

Модуль эластичности, кгс/см Не сло Ударная вязкость. кгссм/см мался Смешанный с 10 вес.% углеродных волокон типа Ш аналогично примеру 1 и испытанный полибутилентерефталат имел следукйдие механические показатели:Предел прочности при изгибе, кгс/см1225 Модуль эластичности, кгс/см 46250 Ударная вязкость, кгс-см/см21,5 Соответственно смешанный с 2Овес.% вискеров из титаната калия и испытанный полибутилентерефталат имел следую щие показатели: Предел лрочности при из /,..,2 гибе, кгс/см Модуль эластичности, кгс/см Ударная вязкость, кгсСМ/см Пример 11. Смесь, содержащая вес.ч: Эпоксидная смола2000 4,4-Диаминояифенилметан260 Мел2000 Стеарат цинкаЮр Углеродные волокна типаIII200 Вискеры из титаната калия400 гомогенизируют в нагретом на сме сителе и затем литьевым прессованием при (дтштельность прессования приблизительно 20 мин) изготовляют образцы со следувядами механическими показ ателяшх: Предел прочнсючя при изгибе, кгс/сяи Модуль эластичности, кгс/см

12

Ударная вязкость, кгс-см/см

П р и м е р 12. (сравнитель Из смеси, содержащей, вес.ч.:

Эпоксидная смола

4,4-Дйаминодифенилметан Мел

Стеарат цинка

Углеродные волокна типаЩ аналогично примеру 11 были лены образцы со следующими мекими показателями:

Предел прочности при изгибе, кгс/см

Модуль эластичности, кгс/см Ударная вязкость, кгс-см/см5,99 Пример 13 (сравнительный) . смеси, содержащей, вес.ч: Эпоксидная смола2000 4,4-Диаминодифенилметан 260 Мел2000 Стеарат цинкаЮО Вискеры из титаната калия 400, аналогично примеру 11 были изготовы образцы со следующими механичеси свойствами: Предел прочности при из гибе, кгс/см Модуль эластичности, кгс/см Ударная вязкость, КГСсм/см 3,50 Пример 14. Смесь, содержащ то, .4.: Ненасыщенная полиэфирная смола2000Мел 2000 Стеарат цинка80 Окись магния .30 ttipem-Бутилпербензоат 15 Углеродные волокна типаШ 300 Вискеры из титаната калия 600 огенизируют в смесителе п)и кСГйР ной температура и затем литьевым ссованием при 140с (длительность ессования приблизительно 10 мин) изовляют образцы со следующими меха ескими Свойствами: Предел прочности при изгибе, кгс/см 5900 Модуль эластичности, кгс/см Ударная вязкость, кгс-см/см6,6 П р и м е р 15 ссравнитвльный). Из си содержащей, вес.ч НенасхФ енная пОЕПиэфирная смола2000 Мел2000

Стеарат цинка80

Окись магния30

ТРЕТ -Бутилпер&енэоат15

Углеродные волокна тнпаШ 300, аналогично примеру 14 изготовляют

эбразцы со следующими механическими

сдойствами:

Предел прочности при из4872гибе, кгс/см

Модуль эластичности,

72050 кгс/см

Ударная вязкость,

кгссм/см3,04

: П р и м е р 16 (сравнительный). И смеси, содержащей, вес.ч;

Ненасыщенная полиэфирная

смола2000,

Мел2000

Стеарат цкнка80,

Окись магния30

грет ЧВутилпербензоат Вискеры из титаната калия 600 аналогично примеру 14 изготовляют

образцы со следукицими механическими

свойствами

Предел прочности при из-

гибв, кгс/см 3701

Модуль эластичности, кгс/см

Ударная вязкость, кГС «см/см

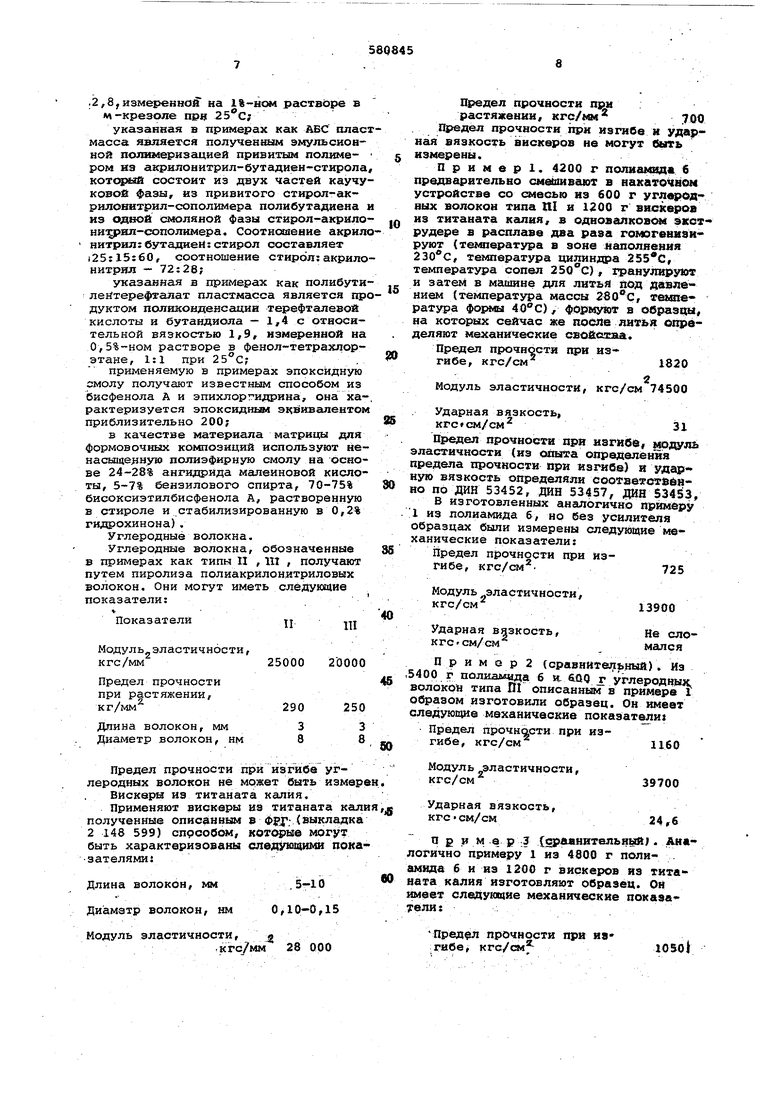

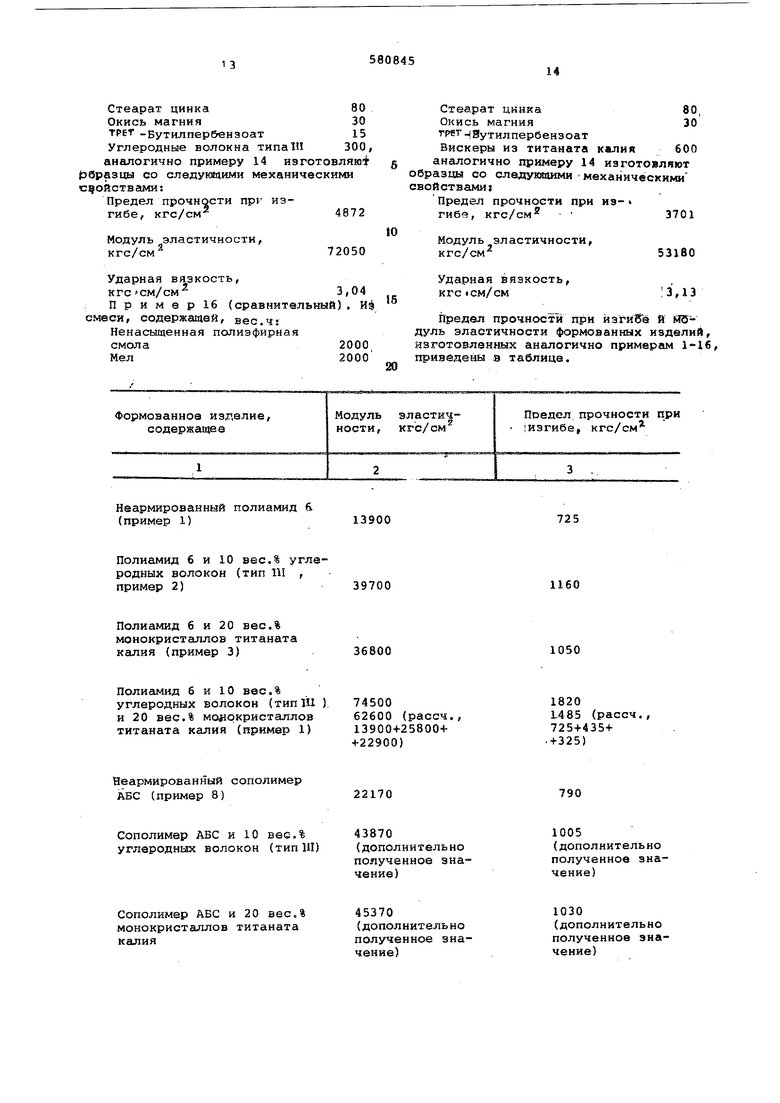

Предел прочности при йзгй8в и йСдуль эластичности формованных изделий, изготовленных аналогично примерам 1-16, приведены э таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ТРУБ | 2012 |

|

RU2509786C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2067597C1 |

| Прессматериал | 1978 |

|

SU899598A1 |

| Способ изготовления листового материала для спецтары | 1980 |

|

SU967681A1 |

| ТЕРМОПЛАСТИЧНАЯ СМЕСЬ | 2006 |

|

RU2382058C2 |

| Термопластичная формовочная ком-пОзиция | 1977 |

|

SU852178A3 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ С МОДИФИЦИРОВАННОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2014 |

|

RU2667547C2 |

| СТОЙКАЯ К ДЕЙСТВИЮ РАСТВОРИТЕЛЕЙ ЭПОКСИДНАЯ СМОЛА С УДАРНОЙ ВЯЗКОСТЬЮ, ПОВЫШЕННОЙ С ПОМОЩЬЮ ТЕРМОПЛАСТОВ | 2011 |

|

RU2575127C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2237690C1 |

| ФТОРИРОВАННАЯ СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2788175C2 |

Неармированный полиамид 6 (пример 1)

Полиамид 6 и 10 вес.% углеродных волокон (тип 111 , пример 2)

Полиамид б и 20 вес.% монокристаллов титаната калия (пример 3)

Полиамид б и 10 вес.% углеродных волокон (типИ ) и 20 вес.% молркристаллов титаната калия (пример 1)

Неармированный сополимер АБС (пример 8)

Сополимер АБС и 10 вве.% углеродных волокон (типШ)

Сополимер АБС и 20 вес.% монокристаллов титаната калия

725

13900

1160

39700

1050

36800

1820

1485 (рассч., 725+435+ .+325)

790

22170

1005

(дополнительно полученное значение)

1030

(дополнительно полученное значение)

Сополимер АБС и 10 вес.% углеродных волокон (тип 111 ) и 20 вес.% монокристаллов титаната калия (пример 8)

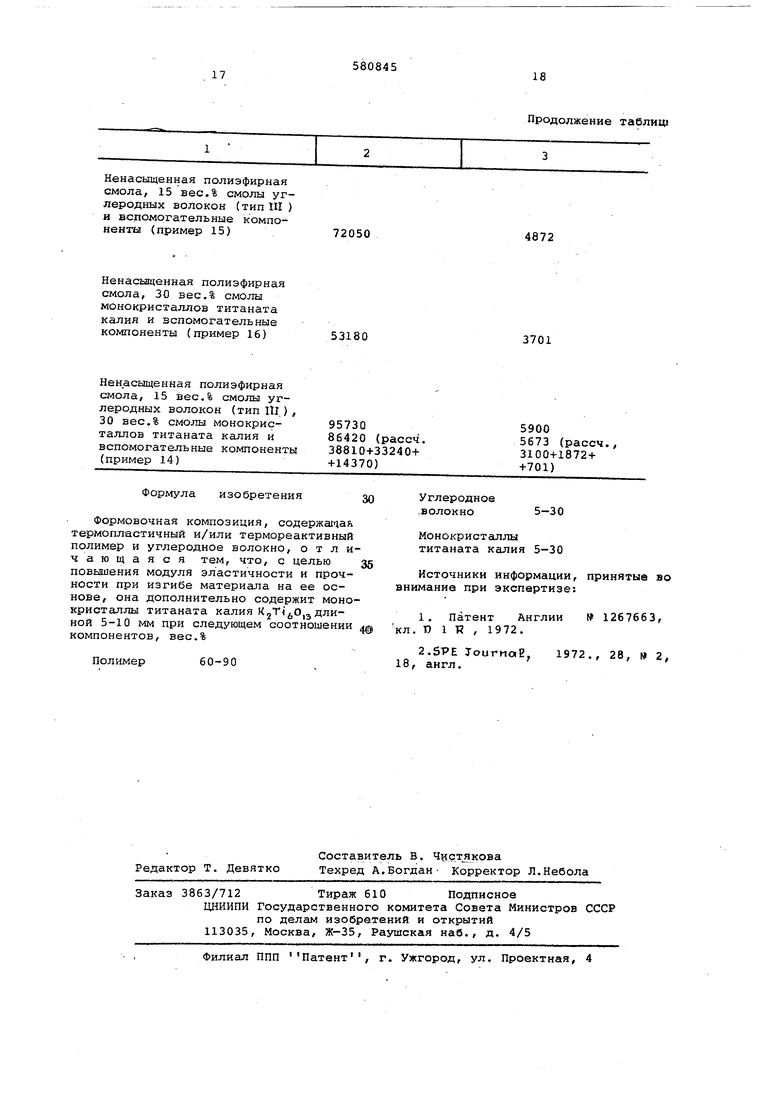

Неармированный полибутилентерефталат (пример 10)

Полибутилентерефталат и 10 вес.% углеродных волокон (типШ, пример 10)

Полибутилантерефталат и 20 вес.% монокристаллов

39500 титаната калия (пример 10)

Полибутилентерефталат, , 10 вес.% углеродных волокон (типШ)и 20 вес.% монокристаллов титаната калия (примерю)

Неармированная эпоксидная смола согласно пример 11 вместе с мелом, стеартом цинка и 4,4-диаминодифенилметаном

Эпоксидная смола, Ю вес.% смолы углеродных волокон (тип 111 ) и вспомогательные компоненты (пример 12)

Эпоксидная смола, 20 вес.% смолы монокристаллов титаната калия и вспомогательные компоненты (пример 13)

Эпоксидная смола, 10 вес.% смолы углеродных волокон (тип П1 ), 20 вес.% смолы /монокристаллов титаната калия и вспомогательные компоненты (пример 11)

Неармированная ненасыщенная полиэфирная смола согласно примеру 14 вмест с мелом, стеаратом цинка, окисью магния,трсш-бутилпербензоатом

Продолжение таблицы

1320

1245 (рассч., 790+215+ +240)

948

1225

1140

1450

1417 (рассч.,

948+277+

+192)

2900

(дополнительно полученное значение)

4430

3840

5760

5370 (раосч.

2900+1530+

+940)

3000

(дополнительно полученное значение)

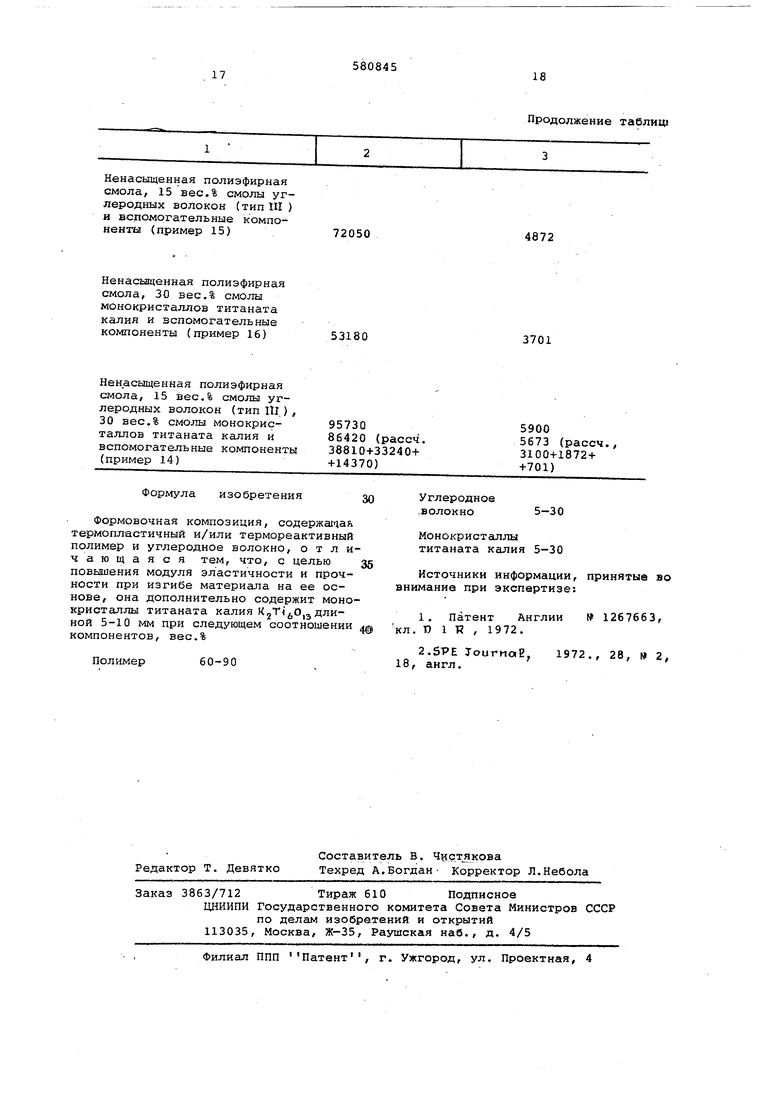

Ненасыщенная полиэфирная смола, 15 вес.% смолы углеродных волокон (типШ) и вспомогательные компоненты (пример 15)

Ненасьнценная полиэфирная смола, 30 вес.% смолы монокристаллов титаната калия и вспомогательные компоненты (пример 16)

Ненасыщенная полиэфирная смола, 15 вес,% смолы углеродных волокон (тип Ш), 30 вес.% смолы монокристаллов титаната калия и вспомогательные компоненты (пример 14)

Формула изобретения

Формовочная композиция, содержш ая термопластичный и/или термореактивный полимер и углеродное волокно, отличающаяся тем, что, с целью 35 повьшения модуля эластичности и прочности при изгибе материала на ее основе, она дополнительно содержит монокристаллы титаната калия К длиной 5-10 мм при следующем соотношении компонентов, вес.%

60-90

Полимер

Продолжение таблиц

4872

3701

5900

5673 (раосч.,

3100+1872+

+701)

Углеродное

5-30 .волокно

Монокристаллы титаната калия 5-30

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-11-15—Публикация

1975-11-05—Подача