Изобретение относится к технике переработки в фосфорные удобрения и получения оксида магния из магнийсодержащег о фосфатного сырья.

Целью изобретения являемся соч- цание малоотходной тихиолмгии, улучшение качества оксида Mai ния за счет повышения содержании в ном основного вещества и сохранения ка- чества фосфорного улоГ репия i счет

повышения извлечения 1 Ф 1Сфат- ныч конц нтрг- т.

р и м е р 1 . 10( HI мат нипсо- jjep aruero предварительь .-.:ытого фосфатногч сырья (. -«. pvoct napa- пноннот о ofioi ащения) , cii-n-p ланлч о, час. 7: Р.2. 17,1; СаО 2(-,(; :. цО .15,0 (от. Mpn/P ib . | iti -

- , ПО.Ч. ИПТ Г.. СТалИ , ; СЮИ - ПНЯ ,

I .iv .) ыг.аы г,1 и Нч( | и ние

3D мин 276,5 кг оборотного раствора и 65 кг 50%-ной серной кислоты. Степень извлечения магния в раствор составляет при этом 90%. Полученные 441,5 кг суспензии подают на фильтра- шда, где отделяют 86,5 кг обезмагненного фосфатного сырья, -содержащег|о 20% Р20, 31% Са° и 1 7% м§°- Обезмагненное фосфатное сырье поступает на стадию экстракции, где его обрабатывают 52 кг 92%-ной серной и 389 кг оборотной фосфорной кислот. атем 527,5 кг пульпы фильтруют, прозывают 158,5 кг воды и получают 81 кг продукционной.фосфорной кислоты концентрации 20% , 389 кг оборот- I|OH фосфорной кислоты, возвращаемой на экстракцию, и 216 кг фосфогипса влажностью 40%, направляемого в от- ал, Полученную экстракционную фос- форную кислоту концентрируют и нейтрализуют аммиаком с получением 48 кг Аммофоса, соответствующего требованиям.

Кроме обезмагненного фосфатного Сырья со стадии фильтрации отводят #а нейтрализацию 355 кг магнийеодер- .ai i/:ro фильтрата (3,8% MgO) , который обрабатывают в нейтрализаторе 42 кг оксалата аммония до достижения рН ч,5; При этом осаждается оксалат магния, который отделяют на фильтре Кпри производительности фильтрации 850 кг/м2-ч). Полученные 37,8 кг |оксалата магния прокаливают при 900°С и получают 14 кг продукционной Иагнезии с содержанием MgO 97%„ Фильтрат после отделения оксалата магния направляют на стадию разложения в качестве оборотного раствора.

Пример 2. 100 кг предвари- телыю отмытого магнийсоцержащего фосфатного сырья (отхода термосепара ционного обогащения), содержащего, мас.%: 16,7; СаО 26,3; MgO 10,0 (отношение MgO/P20 100 60%), подают на стадию разложения, где обрабатывают при 90°С в течение 20 мин 402 кг оборотного раствора и 49 кг 40%-ной серной кислоты. Степень извлечения магния при этом составляет 92%. Полученные 551 кг суспензии разделяют на фильтре с получением 460 кг магнийсодержащего фильтрата (2% MgO) и 91 кг обезмагненного фосфатною сырья, содержащего 18,47 Р.1 28,9% СаО и 0,9% МйО.Рбезмагненное

5

0

5

0

5

0

0

с

5

фосфатное сырье поступает на стадию экстракции, где его обрабатывают 410 кг оборотной фосфорной и 63 кг 75%-ной серной кислот. Затем 564 кг пульпы фосфогипса разделяют на фильтре, промывают осадок 166 кг воды и 235 кг влажного (42% влажности) фосфогипса направляют в отвал. 410 кг оборотной фосфорной кислоты возвращают на стадию экстракции, а 85 кг продукционной (19% Фосфорной кислоты концентрируют, нейтрализуют аммиаком и подучают 51 кг аммофоса, соответствующего требованиям.

460 кг магнийсодержащего фильтрата отводят на нейтрализацию, где обрабатывают его газообразными аммиаком (4 кг) и диоксидом углерода (5 кг) до рН 7, Полученную суспензию гидроксокарбоната магния (469 кг) разделяют на фильтре (производительность фильтрации 600 кг/м2.ч) с получением 16 кг гидроксокарбоната магния, который прокаливают при 900° С для получения 9,6 кг продукционной магнезии (содержание MgO 96%) и 453 кг фильтрата, поступающего на стадию регенерации аммиака. При прокаливании гидроксокарбоната магния в газовую фазу выделяется, 4,4 кг диоксида углерода, который после подпитки 0,6 кг свежего диоксида углерода подается на стадию нейтрализации . В результате регенерации в газовую фазу выделяются 3,7 кг аммиака и 47,3 кг паров воды. После подпитки 0,3 кг свежего аммиака его также подают на стадию нейтрализации. Таким образом получают замкнутый цикл по нейтрализующим агентам. 402 кг раствора после стадии регенерации аммиака направляют на стадию разложения исходного фосфатного сырья в качестве оборотного раствора.

Пример 3. 100 кг предварительно отмытого магнийсодержащего фосфатного сырья (отхода термосепара- ционного обогащения), содержащего, мас.%: Рг05 16,1; СаО 24,7; MgO 4,8 (отношение MgO( 100 - 30%), подают на стадию разложения, где обрабатывают при 90°С в течение 25 мин 125 кг оборотного раствора и 22 кг 45%-ной серной кислоты. Степень извлечения магния при этом составляет 91%, Полученные 247 кг суспензии разделяют на фильтре с получением 151 кг магнийсодержащего

(2,9% MgO) и 96 м обезмагпенного фосфатного сырья, содержащего 16,8% 25,3% СаО и 0,5% MgO. Обезмаг- ненное фосфатное сырье поступает на стадию экстракции, где его обрабатывают 348 кг оборотной фосфорной и 58 кг 75%-нок серной кислот. Затем 502 кг пульпы фосфогипса разделяют на фильтре, промывают осадок 1b3 кг JQ воды и 232 кг влажного (40% влажности) фосфогипса направляют в отвал. 347 кг оборотной фосфорной кислоты возвращают на стадию экстракции, а 85 кг продукционной (18% Р) Ф°с 15 (форной кислоты концентрируют, нейтрализуют аммиаком и получают 51 кг аммофоса, соответствующего требованиям. 151 кг магнийсодержащего фильтрата отводят на нейтрализацию, где об- 20 рабатывают 40%-ным раствором карбоната аммония (13 кг) до рН 6. Полученную суспензию гидроксокарбоната магния (164 кг) разделяют на фильтре (производительность фильтрации 25 650 кг/м2(ч) с получением 8 кг гидроксокарбоната магния, который прокаливают .три 900°С для получения 4,6 кг продукционной магнезии (содержание MgO 96,5%) и 156 кг фильтрата, посту- 30 пределах параметров получают качестПри проведении процесс,) нейтрализации мамшисодерж.чщег о раствора при -значениях 4,0 твердая фаз ш- образуется, а при (,4 не происходит осаждение от салата аммония, поттому не достигается получение высококачественной магнезии.

При проведении процесса нейтрализации магнийсодержащего раствора при рН 7,1 начинаемся избыточный расход реагенте. частичное выделение аммиака и диоксида углерода в газовую фазу, не образуется устойчивого соединения гидроксокарбоната натрия и поставленная цель не достигается.

При проведении процесса нейтрализации при рП 9,0 и выше происходит полное растворение гпцроксикарбоната магния с выделением аммиака и готовый продукт не образуется.

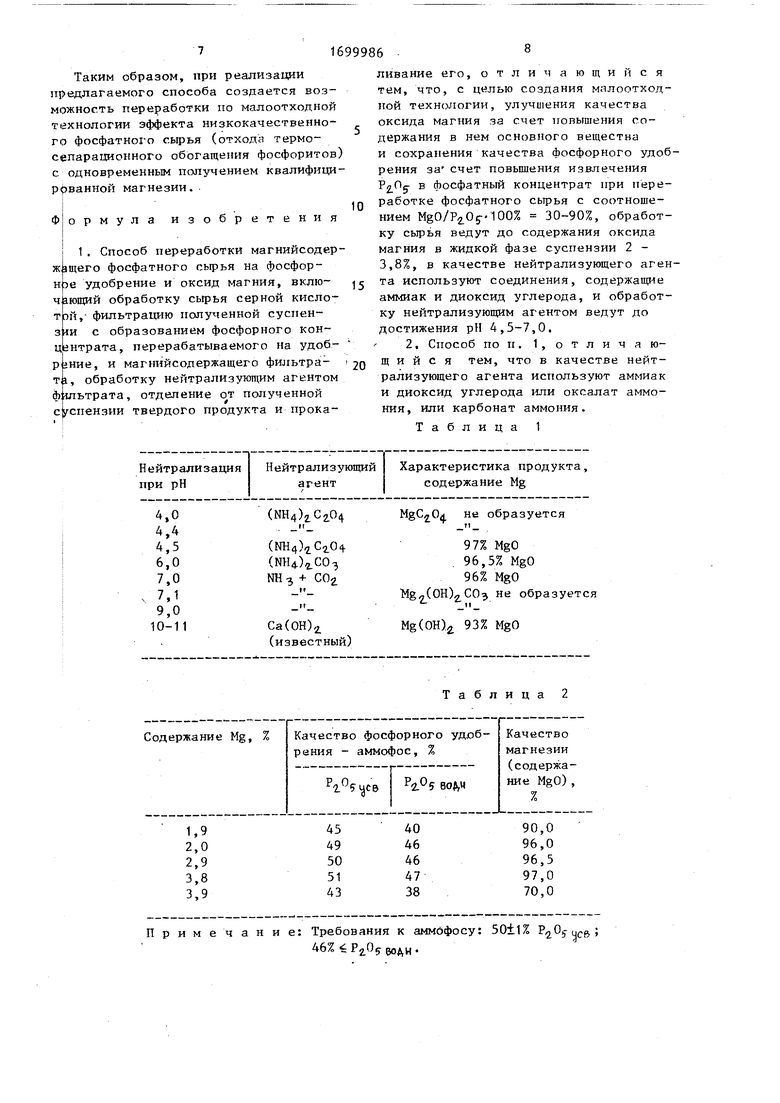

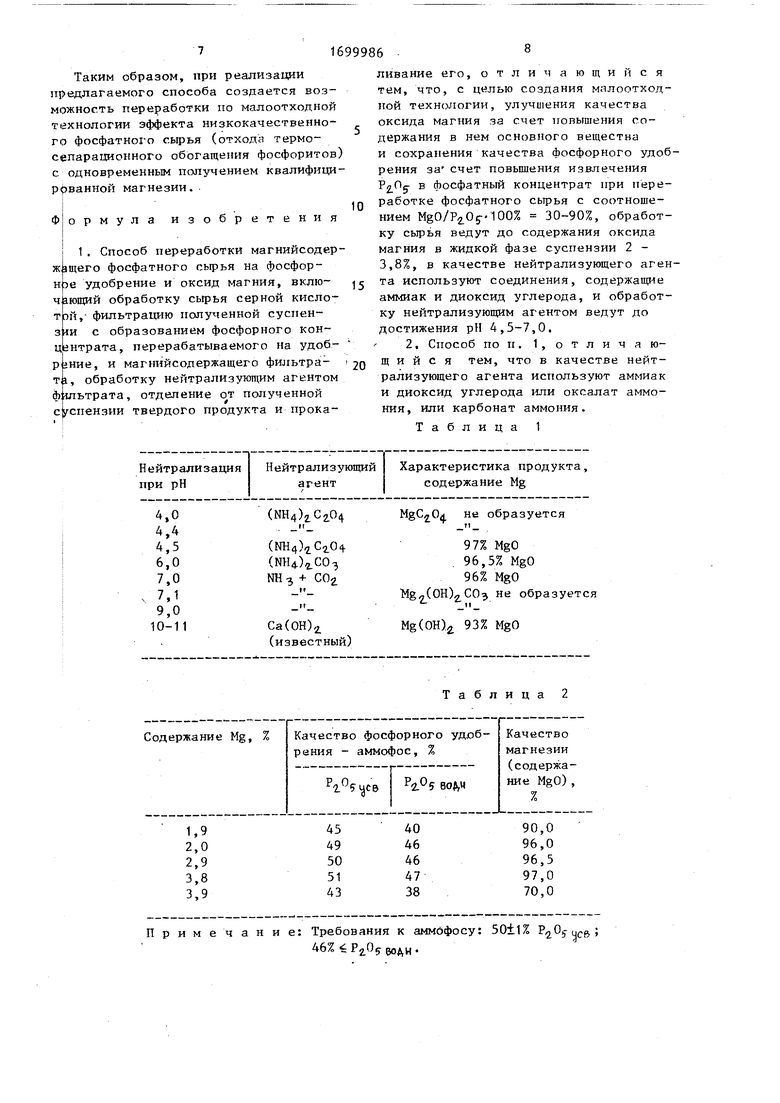

Обоснование влияния признака, вклю чающего обработку сырья серной кис- лотон до содержания 2-3,8% MgO, на качество продуктов, получаемых при переработке фосфатного сырья, представлено в табл . 2.

Как видно из данных табл. 2, при проведении процесса в предлагаемых

пределах параметров получают качестПри проведении процесс,) нейтрализации мамшисодерж.чщег о раствора при -значениях 4,0 твердая фаз ш- образуется, а при (,4 не происходит осаждение от салата аммония, поттому не достигается получение высококачественной магнезии.

При проведении процесса нейтрализации магнийсодержащего раствора при рН 7,1 начинаемся избыточный расход реагенте. частичное выделение аммиака и диоксида углерода в газовую фазу, не образуется устойчивого соединения гидроксокарбоната натрия и поставленная цель не достигается.

При проведении процесса нейтрализации при рП 9,0 и выше происходит полное растворение гпцроксикарбоната магния с выделением аммиака и готовый продукт не образуется.

Обоснование влияния признака, включающего обработку сырья серной кис- лотон до содержания 2-3,8% MgO, на качество продуктов, получаемых при переработке фосфатного сырья, представлено в табл . 2.

Как видно из данных табл. 2, при проведении процесса в предлагаемых

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложных удобрений | 1979 |

|

SU765248A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1979 |

|

SU874718A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1981 |

|

SU971831A1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1983 |

|

SU1154252A1 |

| Способ переработки магнийсодержащих фосфоритов | 1990 |

|

SU1733377A1 |

| Способ получения магнийаммонийфосфорного удобрения | 1976 |

|

SU743982A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1977 |

|

SU735584A1 |

| Способ получения фосфорномагниевых удобрений | 1978 |

|

SU688487A1 |

| Способ получения фосфорных удобрений | 1978 |

|

SU711021A1 |

| КОМПЛЕКСНОЕ МАГНИЙ-ФОСФАТНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411223C1 |

Изобретение относится к технике переработки в фосфорные удобрения, касается получения оксида магния из магнийсодержащего фосфатного сырья и способствует вовлечению в переработку фосфатного сырья с соотношением MgO/P Og1 ЮО 30-90% (отхода термо- сепарационного обогащения фосфатного сырья), улучшению качества оксида магния и созданию малоотходной технологии. Для этого фосфатное сырье обрабатывают серной кислотой до содержания оксида магния в жидкой фазе суспензии 2,0-3,8%, фильтруют суспензию и обрабатываю- фильтрат аммиаком и диоксидом углерода или оксалатом аммония или карбонатом аммония при рН 4,5-7,0 и прокаливают полученный продукт с получением мпгнгзии, со- депжащей не менее 967 МйО. Осуществление процесса предлагаемым способом позволяет существенно повысить качество магнезии, вевлечь в переработку магнийсодержашее фосфатное сырье с отношением MgP fV 1 00 - 30-90% (отходы термгс еПоГ -нпонного обогащения фосфатного сырья), создать малоотходную техно кт ип за счет регенерации нейтрали ui:..:r о агенту улавливания vvr .,.-., (1 . п: гачов, стаержащих гзммнаь и гшч у 1.4ер-ода, и возвращения их в LTII- . . .- ичес- кого процесса. 1 .и. , 2 ан.1. С Ј а с & S& со со 00 О

дающего на стадию регенерации аммиака. При прокаливании гидроксокарбоната магния а газовую фазу выделяется 2,2 кг диоксида углерода и 1,2 кг паров воды, которые возвращаются в -35 цикл нейтрализации магнийсодержащего раствора. В результате регенерации в газовую фазу выделяется 1,6 кг аммиака и 29,4 кг паров воды, которые возвращаются в цикл нейтрализации 40 магнийсодержашего раствора . После пропитки свежим раствором карбоната аммония этот раствор поступает в нейтрализатор. Таким образом, получают замкнутый цикл по нейтрализующим там. 125 кг раствора после стадии регенерации аммиака направляют на стадию разложения исходно о фосфатного сырья в качестве оборотного раствора.-Q

Обоснование пределов предлагаемых параметров осуществления процесса приведено в табл . 1 .

Как видно из данных табл. 1, при проведении процесса в предлагаемых ,, пределах параметров содержание MgO п прокаленном пропутсте составляет 96-97%5 тогда как и извег-тных условиях эта величина не превышает M .

венные продукты: аммофос и оксид магния.

При проведении процесса обработки сырья серной кислотой до содержания MgO в жидкой фазе суспензии до 16,9% не удается получить аммофос, соответствующий требованиям, этом снижается содержание ус,-чяемой формы Ј. и повышается содержание примесных компонентов (из-т ухудшения качества экстракционной фосфорной кислоты). Кроме , гмжае ся выход оксида магния ч чудпается его качество при нейтрализации магнипсо- цержадего раствора.

При проведении процесса обработки сырь сегжой кислотой до содержа- ния MgO в жидкой фазе суспензии до 3,9 поставленная цель не достигаетс из-ча повышения потерь IV.(, увеличения содержания примеснкх компонентов, снижения выхода ч аммофос, ухудшения качества аммофоса. При этом в N-агнийсодержатем растворе появляется , что прпьодит к снижению качиства оксида магния та счет сооглч-;екня примесных KOMHOHOHVOB 7тр;г неь-ралп- чци л раствор.i . Содержа- пе магни-i не преь .е 0 .

Таким образом, при реализации предлагаемого способа создается возможность переработки но малоотходной технологии эффекта низкокачественного фосфатного сырья (отходя термо- сепарациоиного обогащения фосфоритов с одновременным получением квалифицированной магнезии.

Ф|ормула изобретения

5

0

ливание его, отличающийся тем, что, с целью создания малоотходной технологии, улучшения качества оксида магния за счет повышения го- держания в нем основного вещестна и сохранения качества Фосфорного удобрения за счет повышения извлечения в сЬосфатный концентрат при переработке фосфатного сырья с соотношением MgO/Pz05 100% 30-90%, обработку сырья ведут до содержания оксида магния в жидкой фазе суспензии 2 - 3,8%, в качестве нейтрализующего агента используют соединения, содержащие аммиак и диоксид углерода, и обработку нейтрализующим агентом ведут до достижения рН 4,5-7,0.

2, Способ по п. 1, о т л и ч a rout и и с я тем, что в качестве нейтрализующего агента используют аммиак и диоксид углерода или оксалат аммония, или карбонат аммония. Таблица 1

Таблица 2

| Способ получения сложных удобрений | 1979 |

|

SU765248A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ,(54) СПОСОБ ПЕРЕРАБОТКИ МАГНИ СРДЕР- ЖАШЕГО ФОСФАТНОГО СЫРЬЯ | |||

Авторы

Даты

1991-12-23—Публикация

1989-11-21—Подача