(54) СПОСОБ ПОЛУЧЕНИЯ МАГНИЙАММОНИПФОСФОРНЫХ

12

Изобретение относится к производству сложных удобрений и может быть использовано для получ енйя магнийаммонийфосфорного удобрения из высокомагнезиального фосфатного сырья.

Известен способ получения магнийаммонийфосфорных удобрений путём обработки фосфорита серной кислотой в растворе сульфата гиимония при рН 2,5 с последующей фильтргщией обеэмаг ненного фосфорита и аммоиизацией сульфат-бисульфитного фильтрата .после введения в него фосфорной кислотыtil.

Недостатками способа являются невысокая интенсивность процесса низкая производительность фильтрации получаемого осадка магнийаммонийфосфата (30 кг/м-ч).

Изв1естен способ получения фосфорных удобрений путем сернокислого разложения магнийсодержаиего фосфатного сырья в растворе сульфата аммония с последующей фильтрацией полученной пульпы и аммонизацией сульфат-Ьисульфитного, раствора в присутствии раствора аммофоса при 50-90 С 21.

Основным недостатком указанного способа является получеиие осадков магнийаммонийфосфата с невысокой

УДОБРЕНИЙ

фильтрации

производительностью (136 ).

Наиболее близким к предлагаемому является способ получения магнийаммонийфосфорных удобрений, включающий обработку магнийсодержащего фосфатного сырья фосфорной и серной кислотами в растворе сульфата аммония, фильтрацию обезмагненного сырья, ам10монизацию 80-90% отфильтрованного кислого магнийсодержащего раствора при 95-105°С и рН 7-8 в течение 530 мин с последующим введением остальных J.0-20% кислого магнийсо15держащего раствора до достижения рН 6,0-6,5.

Подаваеьшй на аммонизацию кислый магнийсодержащий раствор предварительно нагревают до 90-95°С и вы20держивают 2-5 мин, затем в него вносят в качестве затравки 10-20% суспензии магИийаммонийфосфата, поступакяцей на фильтрование или суспензию, образующуюся при промывке от

25 пыли и аммиака дымовых газов на стадию сушки магнийаммонийфосфата, 80-90% образующейся суспензии магнийаммонийфосфата поступает на фильтрование,а 10-20% возвращают на стадию аммонизации в качестве затравки.Полученный

30 после фильтрации влажный осадок магнийаммонийфосфата подают на СУШ-ку ГЗЗ.- . Недостатками этого способа являются получение продукта невысокого .качества по содержанию основного ве ще с т в а 134-36% ,;-, 1.6 -18 % М g О) ; н е высокая скорость фильтрации суспензии магнийаммонийфосфата (500-700 сухому осадку ), низкая производительность сушки осадка магнийаммонийфосфата из-за его высокой влаг емкости (40-50%), при этом жидкая фаза содержит значительное количест во сульфата аммония, который, переходя при последующей сушке Е твердую фазу, снижает содержание основного вещества в продукте (,MgO) Невысокие показатели фильтрации и наличие большого количества влаги в осадке магнийаммонийфосфата приводя к значительным энергетическим затрата (электроэнергии, топлива, воды ), не обеспечивая рентабельность производства магнийаммонийфосфата в целом. Целью i 3обретения является повышение содержания основного вегцества в готовом продукте, улучшение фильт руемости суспензии магнийаммонийфосфата и увеличение производительности сушки осадка магнийаммонийфосфата за счет снижения его влагоемкости Поставленная цель достигается тем что со1ласно способу получения магнийаммонийфосфорных удобрений, включающему обработку магнийсодержащего фосфатного сырья фосфорной и серной кислотами в растворе сульфата ггмчония, фильтрацию обезмагниевого сырья аммонизацию отфильтрованного кислого магнийсодержащего раствора в присутс твии магнийаммонийфосфата, фильтраци полученной суспензии магнкйаммонийфосфата и последующую сушку осадка магнийаммонийфосфата, в кислый магнийсодержащий раствор предварительно вводят магнийаммонийфосфатдо рН 4,3-5,0 при 50-70°С, перемешивают в течение 10-20 мин и фильтруют, а аммонизацию полученного фильтрата ведут при 85-90°С до рН 6,0-. 6,5. Целесообразно магний.аммонийфосфат вводить в 5 :исль7й магнийсодержашкй раствор в виде готового продукта. Можно вводить магнийаммоний- . фосфат в виде влажного осадка со ста дии фильтрации. Чаще всего магнийаммонийфосфат вводят в виде .суспензии магнийаг.т-гонийфосфата со стадии аммонизацик, Магнийаммонийфосфат (МАФ)вводят )з кислый магнийсодержанций раствор в виде готового продукта, влажного осадка после фильтрации .или в виде суспензии МАФ после аммонизации,, Отфильтрованный осадок фосфатов магния, полученный после обработки магнийсодержащегс раствора магн ;йаммонийфосфатом, или смешивают перед сушкой с влажным осадком МАФ, или подают на стадию аммонизации фосфорной кцслоты в производстве амг офоса. Отличия предлагаемого способа от известного обеспечивают получение ЬАФ с высокими технологическими показателями как по фильтруемости суспензии МАФ (2000-2500 по сухому осадку) и влагоемкости осадка МАФ (25-30%;, так и по содержанию основного вещества в готовом продукте(38-42% Р2О5, 20-22S MgOi Сущность предлагаемого способа заключается в том, что введение МАФ в кислый магнийсодержащий раствор (рН 2,0-3,0/ при 50-70°С до рН 4,35,0 способствует осаждению и гетерокоагуляции примесей (, , Sip,, и г) из раствора, которые затем адсорбируются на сфоомиоованную кристаллическую поверхность вводимого МАФ и димагнийфосфата, образующегося за счет перекписталлизации части МАФ в диапазоне рН от 3,0 до 5.0. Осадок, состоящ.ий из смеси МАФ и димагнийфосфата, несмотря на наличие в нем примесей, обладает довольно высокими свойствами фильтрующими свойствами (съем осадка при фильтрации 1000-1200 , скорость отстаивания 1,5-2,5 м/ч), так как основная часть этого осадка сформирована КЗ крупных кристаллов МАФ, образование которых происходит без негативного влияния примесей при аммонизации очищенного магнийсодержащего растворг, После отделения осадка фильтрацией очищенный раствор аммонизируется при 85-90°С до рН 6,0-6,5 с получением крупнокристаллического осадка МАФ, обладающего высокой ск.оростью отстаивания (3,0-4,0 м/ч) и фильтрации (2000-2500 кг/м -ч по сухому осадку). Размер кристаллов 14АФ в этом случае достигает 80-100-50-70 мкм, что практически лишь незначительно уступает кристаллам ,, получаемым из чистых реактивных препаратов. Влагоемкость получаемого таким образом осадка 1«1АФ составляет 2530% вместо 40-50% при получении его по технологии прототипа. За счет получения крупных кристаллов МАФ правильной формы (гексагональной сингонии) и уменьшения содержания в них жидкой фазы, имеющей в своем составе, как правило, 10-20% сульфата аммония, содержание . готовом высушенном продукте повышается на 2-4%,дажебез выведения из технологического цикла осажденных при рН 4,3-5,0 примесей (вместе с осадком фосфатов магния). В случае выведения осадка фосфатов магния из цикла (пр.и подаче этого осадка на стадию аммонизации фосфорной кислоты в производстве -аммофоса содержание PjOj- в готовом продукте (МАФ) может быть доведено до 4042%, т.е. повышается на 6% по сравнению с прототипом.

Физический смысл предлагаемого способа определяется в основном нахождением условий,при которых без применения дополнительных реагентов достигается высокая степень очистки растворов от примесей за счет повышения рН раствора с помощью МАФ. Повышение рН за счет введения аммиака такого эффекта не дает, очевидно, потому, что в этом случае отсутствует активная сформированная кристаллическая фаза МАФ, способная адсорбировать на себе коагулирующие из раствора примеси.

Вводимый в кислый магнийсодержащий раствор (до рН 4,3-5,0) МАФ не играет роль затравки, как это имеет место в известном способе: МАФ частично растворяется в кислом растворе, повышая

рН раствора с 2,0-3,0 до 4,3-5,0, нерастврренная часть МАФ адсорбирует на себя примеси из раствора и при последующей фильтрации удаляется из раствора, что исключает его действие в дальнейшем в качестве затравочного материала.

Снижение температуры обработки магнийсодержащих растворов (растворы обрабатываются МАФ при той температуре, с какой они поступают со стадии фильтрации обезмагненного фосфатного сырьяj само по себе дает данному способу определенные энергетические преимущества, тем более что эти растворы образовываются в большом количестве при предваритель ном обезмагнивании фосфатного сырья для последующей экстракционной его переработки на фосфорную кислоту.

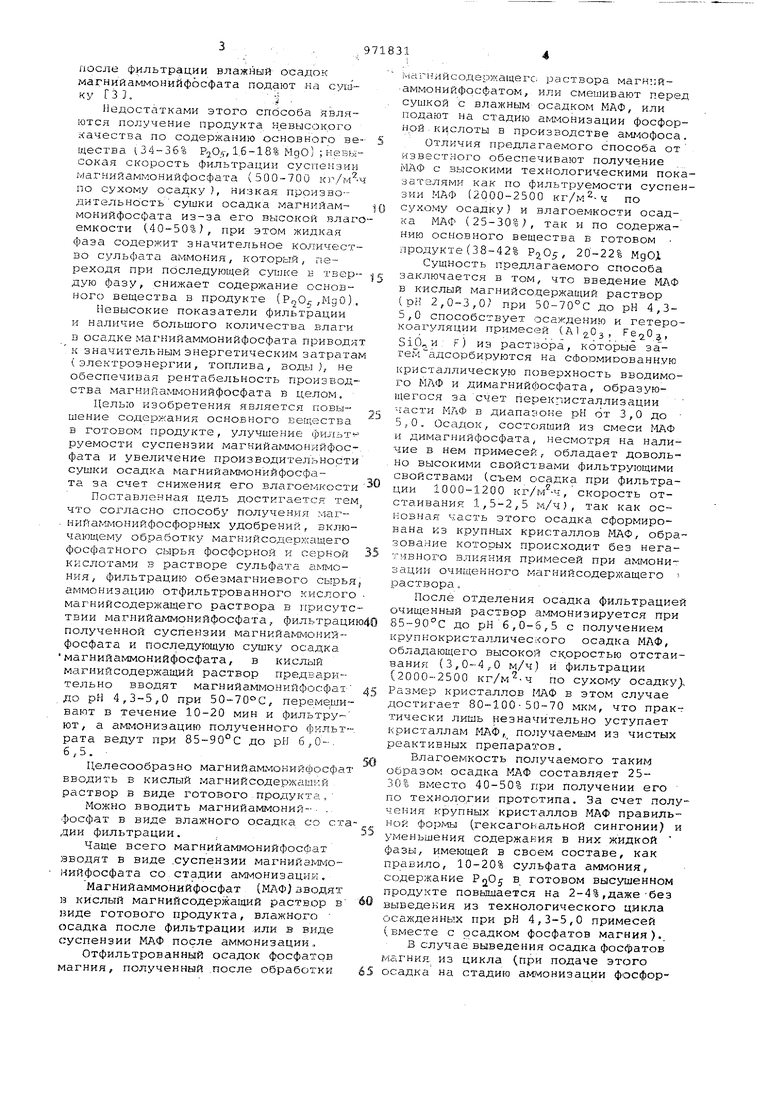

В табл. 1 представлена сравнительная характеристика предлагаемого и известного способов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнийаммонийфосфорных удобрений | 1977 |

|

SU735584A1 |

| Способ получения магнийаммонийфосфорного удобрения | 1976 |

|

SU743982A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1979 |

|

SU874718A1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1985 |

|

SU1370114A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1984 |

|

SU1201277A1 |

| Способ получения фосфорных удобрений | 1973 |

|

SU513021A1 |

| Способ получения фосфорных удобрений | 1973 |

|

SU484208A1 |

| Способ получения очищенного моноаммонийфосфата из упаренной экстракционной фосфорной кислоты | 2021 |

|

RU2759434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368567C1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1983 |

|

SU1154252A1 |

Температура осаждения примесей, °С

Температура аммонизации раствора, °С

рН аммонизации растворов с получением МАФ

Время осаждения МАФ, мин

Съем осадка МАФ при фильтрации 1 м , кг/ч

Влажность осадков МАФ, % Содержание в готовом продукте,.

МдО

NHj

Предлагаемый способ при более низкой температуре процесса осаждения МАФ позволяет получить осадки МАФ более высокого качества (по содержанию основных компонентов ) с пони- женной влажностью и более высокой производительностью фильтрации.

Пример 1. При обезмагни-вании ковдорского апатитового концен- 65

50-70 85-90

6,0-6,5 15-30

2000-2500 25-30

38-42 20-22 9-11

трата для типовой технологической системы экстракции мощностью 110 тыс.т PjOyB год образуется 50 т/ч (46м/ч) кислого магнийсодержащего раствора, состава, %: МдО 2, 3,6, 15, и примеси,%: S I О. 0, Al-jOj 0,02, FeOj 0,03; F 0,03, рН раствора 2,7; температура 60°С.

Раствор в количестве 50 т/ч подают в реактор, вводят 1 т/ч сухого

порошкообразного магниЯаммонийфосфата и перемешивают при 60°С в течение 15 мин. рН раствора после перемешивания - 4,7. Суспензию сгущают и фильтруют. Количество получаемого осадка фосфатов магния - 0,9 т, влажность 40%; Осадок содержит (в пересчете на сухое)..PjOj 35,МдО 18,5; , в дальнейшем его смешивают с осадком МАФ со II стадии и подают на сушку. Съем осадка фосфатов магния при фильтрации 1100 кг/м ч (в пересчете На сухой ), скорость отстаивания твердой фазы суспензии 2,0 м/ч. Количество образующегося фильтрата 50,1 т/ч,содержание Ид О 2,25% {так как 500 кг введенного МА растворяется в кислом магнийсодержа1дем растворе при повышении рН с 2,7 до 4,7 . Фильтрат нагревают до 87°С осаждают МАФ газообразным аммиаком при рН 6,3 в течение 10 мин. Суспензию сгущают (скорость отстоя 3,5 м/ч и расфильтровывают. Получают 6,5 т осадка МАФ с влажностью 28%. Производительность фильтрации по осадку 2300 кг/м -ч (в пересчете на сухое вещество ). В осадке содержится (в пе ресчете на сухой), %: PI05 40, MgO 21; , Влажный осадок МАФ в количестве 6,5 т смешивают с О,9 т влажного осадка фосфатов магния со стадии очистки магнийсодержащегр раствора (общая влага смеси 29 и сушат. Получают готовый продукт ЛМАФ в количестве 5,34 т с содержанием,%: PlOs 39,4; HgO. 20,6; NHj 10; влага il. 1 т/ч сухого МАФ возвращают на стадию очистки кислого магнийсодержащего раствора. Фильтрат после отделения от осадка МАФ подают на стадию обезмагнивания ковдорского апатитового концеитрата.

Пример 2. Кислый магнийсодержащий раствор (состав по примеру 1) с температурой 50°С подают в реактор в количестве 50 т/ч, вводят 0,7 т/ч влажного осадка МАФ (влажность 30%) и перемеишвают при в течение 10 мин, рН раствора после перемешивания 4,3, Суспензию сгуща ют и фильтруют. Количество получаемого осадка фосфатов магния с влажностью 35% - 0,2 т/час (или 0,13 т/ч в пересчете на сухой ), Осадок содержит (в пересчете на сухой), %: 36; MgO 19; NHj 10,5.Его пере дают на стгщию гиимонизации фосфорной кислоты в производстве аммофоса t Съем осадка при фильтрации 1200 кг/м.ч, скорость отстаивания

твердой фазы суспензии 2,5 м/ч. Количество отфильтрованного раствора 50,5 т. Содержание в нем MgO - 2,1%. Фильтрат нагревают до 85°С и осаждают -МАФ аммиаком при рН 6,0 в течение 10 мин. Суспензию сгущают (скорость отстаивания осадка 3,0 м/ч) и фильтруют. Получают 6,57 т влажного осадка (или 4,6 ТВ пересчете на сухой). Влажность осадка 30%. 0,7 т/ч осадка возвращают на осаждение примесей. в кислый магнийсодержащий раствор. : Производительность фильтрации по осадку - 2000 кг/м-ч. Осадок высушивают и получают готовый продукт МАФ с содержанием, %: Р,.0г 38, MgO 20/ NHj 9; влага 1.

Пример 3 . Кислый магнийсотдержащий раствор(состав по примеру 1 с температурой 70°С подают в реактор в количестве 50 т/ч, вводят 7,5 т/ч сгущенной суспензии МАФ со стадии аммонизации (соотношение Т:Ж 1:4) и перемешивают при 70°С в течение 20 мин. рН раствора после перемешива-ния 5,0. Суспензию сгущают и фильтруют. Количество получаемого осадка с влажностью 45% - 1,9 т/ч (или 1,05 т/ в пересчете на сухой). Осадок содер-жит (в пересчете на сухое вещество), %: PjOg 34; MgO 18, NHj 9,5. Съем осадка при фильтрации 1000 . Скорость отстаивания твердой фазы суспензии 1,5 м/ч. Влажный осадок фосфатов магния передают на стадию аммонизации фосфорной кислоты в производстве аммофоса. Количество отфильтрованного раствора - 55,6 т/ч. Содержание MgO - 2,3%, Чистый раство нагревают до и осаждают МАФ аммаком при рН 6,5 в течение 10 мин.

Суспензию сгущают (скорость отстаивания твердой фазы - 4 м/ч) до соотношения Т:Ж 1:4,7,5 т/час сгущен ной суспензии возвращают в начальную

с тадию процесса на смешение с кислым магнийсодержащим раствором, остальную суспензию фильтруют, Получают 4,4 т влажного осадка МАФ, влажность 25%.

Производительность фильтрации по осадку МАФ - 2500 кг/м-ч, Осадфк высушивают и получают готовый продукт - МАФ с содержанием, %: у, 42; MgO 22; NHj 11.

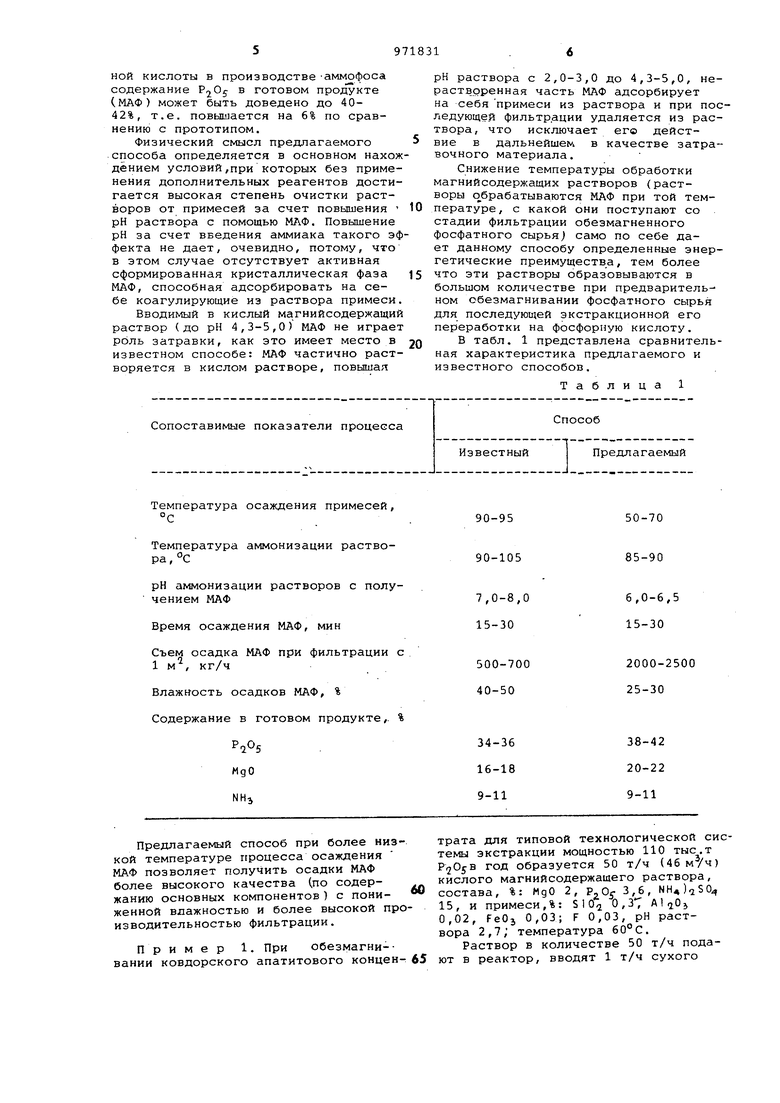

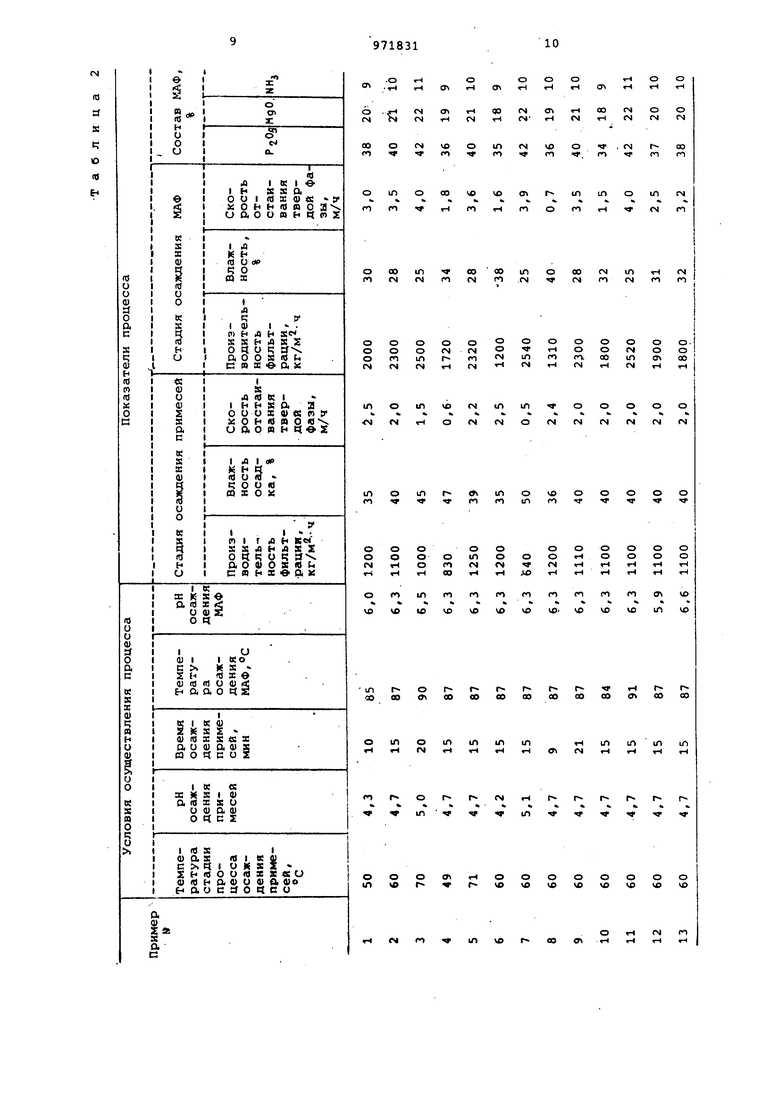

В табл, 2 представлены примеры ведения процесса в предлагаемых пределах значений параметров (примеры 1-3), а также при значениях выходящих за пределы (примеры 4-13).

см

Ifl я s с; о Id

t

Авторы

Даты

1982-11-07—Публикация

1981-09-28—Подача